切削刀片的制作方法

1.本发明涉及切削刀片。本技术基于2019年3月27日申请的日本专利申请即特愿2019-060278号而要求优先权。在该日本专利申请记载的全部记载内容通过参照而引入本说明书。

背景技术:

2.在专利文献1(日本特开2007-268641号公报)记载有切削刀片。在专利文献2(日本特开2008-62382号公报)记载有切削刀片。在专利文献1记载的切削刀片及在专利文献2记载的切削刀片通过使侧面与刀身抵接,从而能够安装于刀身。

3.专利文献1:日本特开2007-268641号公报

4.专利文献2:日本特开2008-62382号公报

技术实现要素:

5.本发明的切削刀片能够安装于刀身,该切削刀片具有:上表面;底面,其是上表面的相反面;侧面,其与上表面及底面相连;以及切刃,其形成于上表面和侧面的棱线。侧面具有与切刃相邻而配置的第1面和与第1面相连的第2面。在与底面平行的剖面观察时,第2面具有在安装于刀身时与刀身抵接的第1位置及第2位置。在第1位置和第2位置之间,经过第1位置和第2位置的假想直线与第2面分离。

附图说明

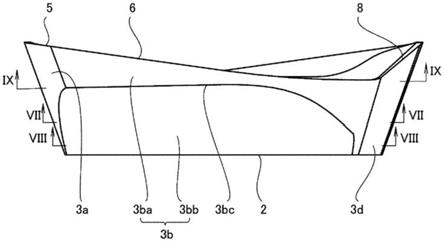

6.图1是切削刀片10的斜视图。

7.图2是切削刀片10的俯视图。

8.图3是从第2侧面3b侧观察的切削刀片10的侧视图。

9.图4是图2的iv-iv的剖视图。

10.图5是安装于刀身20的状态的切削刀片10的正视图。

11.图6是图5的vi-vi的剖视图。

12.图7是图3的vii-vii的剖视图。

13.图8是图3的viii-viii的剖视图。

14.图9是图3的ix-ix的剖视图。

15.图10是与切削刀片40的底面2平行的剖视图。

16.图11是从第2侧面3b侧观察的切削刀片30的侧视图。

具体实施方式

17.[本发明所要解决的课题]

[0018]

但是,专利文献1所记载的切削刀片及专利文献2所记载的切削刀片关于相对于刀身的安装精度,存在改善的余地。

[0019]

本发明的目的在于,提供能够高精度地安装于刀身的切削刀片。

[0020]

[本发明的效果]

[0021]

根据本发明的切削刀片,能够将切削刀片高精度地安装于刀身。

[0022]

[本发明的实施方式的说明]

[0023]

下面,列举本发明的实施方式而进行说明。

[0024]

(1)实施方式所涉及的切削刀片能够安装于刀身。该切削刀片具有:上表面;底面,其是上表面的相反面;侧面,其与上表面及底面相连;以及切刃,其形成于上表面和侧面的棱线。侧面具有与切刃相邻而配置的第1面和与第1面相连的第2面。在与底面平行的剖面观察时,第2面具有在安装于刀身时与刀身抵接的第1位置及第2位置。在第1位置和第2位置之间,经过第1位置和第2位置的假想直线与第2面分离。

[0025]

根据上述(1)的切削刀片,能够将切削刀片高精度地安装于刀身。

[0026]

(2)在上述(1)的切削刀片,可以是处于第1位置和第2位置之间的第2面在与底面平行的剖面观察时,成为朝向切削刀片的内侧凹陷的曲线。

[0027]

(3)在上述(2)的切削刀片,可以是在与底面平行的剖面观察时,作为假想直线和曲线之间的距离的最大值的凹陷量为0.1mm以下。

[0028]

(4)在上述(3)的切削刀片,可以是在将与第2面交叉且与底面平行的剖面设为第1剖面,并且将与第1剖面相比接近底面、与第2面交叉且与底面平行的剖面设为第2剖面时,第2剖面的凹陷量大于第1剖面的凹陷量。

[0029]

(5)在上述(4)的切削刀片,可以是在俯视观察时,第1面及第2面的边界成为直线。

[0030]

(6)上述(1)~上述(5)的切削刀片可以还具有与切刃相连的角切刃。切刃可以具有位于角切刃侧的前端和位于前端的相反侧的后端。后端侧的第1面的宽度可以大于前端侧的第1面的宽度。第1面的宽度可以随着从前端侧朝向处于前端和后端之间的中间位置而减小,在中间位置成为最小值,随着从中间位置朝向后端侧而增加。在该情况下,能够确保前端侧的切刃的强度,并且能够抑制切入量增加时的切削阻力的增加。并且,在该情况下,能够防止与工件的干涉。

[0031]

(7)在上述(6)的切削刀片,可以是在侧视观察时,切刃和底面之间的距离随着从前端侧朝向中间位置而变小。可以是在侧视观察时,第1面及第2面的边界和底面之间的距离随着从前端侧朝向中间位置而变大。

[0032]

(8)在上述(6)或上述(7)的切削刀片,可以是第1面的宽度的最小值为1mm以下。

[0033]

[本发明的实施方式的详细内容]

[0034]

接下来,参照附图对本发明的实施方式的详细内容进行说明。在下面的附图中,对相同或相当的部分标注同一参照标号,不进行重复的说明。

[0035]

(第1实施方式)

[0036]

下面,对第1实施方式所涉及的切削刀片(以下称为“切削刀片10”)的结构进行说明。

[0037]

切削刀片10例如由超硬合金形成。图1是切削刀片10的斜视图。如图1所示,切削刀片10具有上表面1、底面2、第1侧面3a、第2侧面3b、第3侧面3c及第4侧面3d。底面2是上表面1的相反面。

[0038]

第1侧面3a~第4侧面3d与上表面1及底面2相连。第1侧面3a处于第2侧面3b和第3

侧面3c之间,与第2侧面3b及第3侧面3c相连。第3侧面3c处于第1侧面3a和第4侧面3d之间,与第1侧面3a及第4侧面3d相连。在切削刀片10形成有安装孔4。安装孔4沿从上表面1朝向底面2的方向将切削刀片10贯通。

[0039]

切削刀片10具有第1切刃5(角切刃)、第2切刃6(主切刃)、第3切刃7(修光刃)和第4切刃8(副切刃)。切削刀片10具有在俯视观察时将安装孔4的中心设为对称中心的点对称的形状。

[0040]

图2是切削刀片10的俯视图。如图2所示,第1切刃5具有朝向切削刀片10的外侧凸出的曲线形状。即,将第1切刃5的一端5a和第1切刃5的另一端5b连结的假想直线在切削刀片10上经过。

[0041]

第2切刃6在俯视观察时,从第1切刃5的一端5a沿第1方向101延伸。第3切刃7在俯视观察时从第1切刃5的另一端5b沿第2方向102延伸。第2方向102与第1方向101交叉。第4切刃8在俯视观察时,从处于第1切刃5相反侧的第3切刃7的端7a沿第3方向103延伸。第3方向103与第2方向102呈锐角。

[0042]

上表面1具有第1前倾面11、第2前倾面12、第3前倾面13和第4前倾面14。第1切刃5形成于第1侧面3a和第1前倾面11的棱线。第2切刃6形成于第2侧面3b和第2前倾面12的棱线。第3切刃7形成于第3侧面3c和第3前倾面13的棱线。第4切刃8形成于第4侧面3d和第4前倾面14的棱线。

[0043]

第1前倾面11处于第2前倾面12和第3前倾面13之间,与第2前倾面12及第3前倾面13相连。第3前倾面13处于第1前倾面11和第4前倾面14之间,并且与第1前倾面11及第4前倾面14相连。

[0044]

图3是从第2侧面3b侧观察的切削刀片10的侧视图。如图3所示,第2侧面3b包含第1面3ba和第2面3bb。第1面3ba与第2切刃6相邻。如果从其他观点来看,则第2切刃6形成于第1面3ba和第2前倾面12的棱线。第1面3ba构成了相对于第2切刃6的后隙面。第2面3bb在与第2切刃6的相反侧,与第1面3ba相连。将第1面3ba及第2面3bb的边界线设为边界线3bc。

[0045]

图4是图2的iv-iv的剖视图。在图4示出了与第2切刃6交叉的剖视图。如图4所示,第2面3bb相对于经过第2切刃6的与底面2正交的假想直线的倾斜度,大于第1面3ba相对于该直线的倾斜度。

[0046]

图5是安装于刀身20的状态的切削刀片10的正视图。图6是图5的vi-vi的剖视图。如图5及图6所示,切削刀片10使第2面3bb与刀身20抵接,由此能够安装于刀身20。此外,在切削刀片10安装于刀身20的状态,第1面3ba不与刀身20抵接。

[0047]

图7是图3的vii-vii的剖视图。在图7示出了与底面2平行的剖视图。第2面3bb在安装于刀身20时,在第1位置p1及第2位置p2处与刀身20抵接。处于第1位置p1和第2位置p2之间的第2面3bb在安装于刀身20时,不与刀身20抵接。更具体地说,如图7所示,处于第1位置p1和第2位置p2之间的第2面3bb,成为朝向切削刀片10的内侧凹陷的曲线c。朝向切削刀片10的内侧的方向是指从第2面3bb朝向安装孔4的方向。即,处于第1位置p1和第2位置p2之间的第2面3bb凹陷。如果从其他观点来看,将第1位置p1和第2位置p2连结的假想直线(直线l)在第1位置p1和第2位置p2之间与第2面3bb分离。

[0048]

将直线l和曲线c之间的距离的最大值设为凹陷量dis。凹陷量dis优选为0.1mm以下。凹陷量dis进一步优选为0.005mm以上0.05mm以下。

[0049]

图8是图3的viii-viii的剖视图。在图8示出了比图7更接近底面2的位置处的与底面2平行的剖视图。如图7及图8所示,凹陷量dis越接近底面2,则越大。如果从其他观点来看,将与第2面3bb交叉且与底面2平行的剖面设为第1剖面(例如图7所示),并且在将与第1剖面相比处于底面2的附近,与第2面3bb交叉且与底面2平行的剖面(例如图8所示)设为第2剖面时,第2剖面的凹陷量dis大于第1剖面的凹陷量dis。

[0050]

图9是图3的ix-ix的剖视图。在图9示出了从与底面2正交的方向观察包含边界线3bc的剖面的剖视图。如图9所示,边界线3bc在俯视观察时成为直线。

[0051]

下面,将切削刀片10的效果与对比例所涉及的切削刀片(以下称为“切削刀片40”)一边对比一边进行说明。

[0052]

图10是与切削刀片40的底面2平行的剖视图。在图10将刀身20用虚线表示。如图10所示,切削刀片40与切削刀片10的相同点在于,第2侧面3b具有第2面3bb。

[0053]

但是,在切削刀片40安装于刀身20时,第2面3bb在第1位置p1及第2位置p2处不与刀身20抵接,在处于第1位置p1和第2位置p2之间的第3位置p3与刀身20抵接。即,处于第1位置p1和第2位置p2之间的第2面3bb在与底面2平行的剖面观察时,成为朝向切削刀片40的外侧凸出的曲线。

[0054]

其结果,第2面3bb和刀身20的接触成为1点接触,在将切削刀片40安装于刀身20时,切削刀片40有可能相对于刀身20晃动。即,切削刀片40关于向刀身20的安装精度,存在改善的余地。

[0055]

另一方面,在切削刀片10,第2面3bb在第1位置p1及第2位置p2处与刀身20抵接,并且在第1位置p1和第2位置p2之间从刀身20分离,因此第2面3bb和刀身20的接触成为2点接触。其结果,在将切削刀片10安装于刀身20时,切削刀片10相对于刀身20不易晃动,能够改善对刀身20的安装精度。

[0056]

(第2实施方式)

[0057]

下面,对第2实施方式所涉及的切削刀片(以下称为“切削刀片30”)的结构进行说明。在这里,主要对与切削刀片10的结构的不同点进行说明,省略重复的说明。

[0058]

图11是从第2侧面3b侧观察的切削刀片30的侧视图。如图11所示,第2切刃6具有前端6a和后端6b。第2切刃6在前端6a与第1切刃5相连。后端6b是前端6a的相反侧的端。

[0059]

将前端6a侧的第1面3ba的宽度设为宽度w1。将后端6b侧的第1面3ba的宽度设为宽度w2。宽度w2大于宽度w1。第1面3ba的宽度在处于前端6a和后端6b之间的中间位置6c成为最小值。将第1面3ba的宽度的最小值设为宽度w3。即,第1面3ba的宽度随着从前端6a侧朝向中间位置6c而减小,在中间位置6c成为最小值。另外,第1面3ba的宽度随着从中间位置6c朝向后端6b而增加。

[0060]

宽度w1、宽度w2及宽度w3是沿与底面2正交的方向测定的。宽度w3优选为1mm以下。宽度w3进一步优选为0.6mm以下。

[0061]

第2切刃6以随着从前端6a侧朝向中间位置6c而与底面2之间的距离变小的方式倾斜。即,第2切刃6和底面2之间的距离随着从前端6a侧朝向中间位置6c而变小。第2切刃6和底面2之间的距离是沿与底面2正交的方向测定的。

[0062]

边界线3bc以随着从前端6a侧朝向中间位置6c而与底面2之间的距离变大的方式倾斜。即,边界线3bc和底面2之间的距离随着从前端6a侧朝向中间位置6c而变大。边界线

3bc和底面2之间的距离是沿与底面2正交的方向测定的。

[0063]

如果从其他观点来看,则在前端6a和中间位置6c之间,第2切刃6的倾斜度及边界线3bc的倾斜度可以彼此相反。

[0064]

下面,对切削刀片30的效果进行说明。在这里,主要对与切削刀片10的效果不同的点进行说明,省略重复的说明。

[0065]

第1面3ba构成了相对于第2切刃6的后隙面。因此,第1面3ba的宽度越宽,则第2切刃6的刃尖强度越得到确保。作用于第2切刃6的切削力在前端6a侧变大,其结果在切削刀片30,第1面3ba的宽度从中间位置6c朝向前端6a侧变大,因此能够在相对大的切削力进行作用的第2切刃6上的位置处确保刃尖强度。

[0066]

另一方面,第1面3ba的宽度变得越大,则由于后隙面和工件的接触而切削阻力变得越大。在切削刀片30,第1面3ba的宽度随着从前端6a侧朝向中间位置6c而变小,因此在切削刀片30的切入量增加时,能够确保前端6a侧的刃尖强度,并减小切削阻力。并且,在切削刀片30,随着从中间位置6c朝向后端6b侧而第1面3ba的宽度变大,宽度w2大于宽度w1(即,第1面3ba的宽度在后端6b变得最大),因此能够防止与工件的干涉。

[0067]

相对于经过第2切刃6的与底面2正交的直线,第2面3bb与第1面3ba相比倾斜得大,因此后隙面磨损难以超过边界线3bc而发展。因此,根据切削刀片30,第1面3ba的宽度随着从前端6a侧朝向中间位置6c而变小,由此能够抑制后隙面磨损。

[0068]

在切削刀片30,第2切刃6和底面2之间的距离随着从前端6a侧朝向中间位置6c而变小,并且边界线3bc和底面2之间的距离随着从前端6a侧朝向中间位置6c而变大,因此无需增加切削刀片30的厚度就能够确保第2面3bb的宽度。

[0069]

本次公开的实施方式在全部方面都为例示,应该认为不是限制性的内容。本发明的范围并不是上述实施方式,而是由权利要求书示出,包含与权利要求书等同的内容及范围内的全部变更。

[0070]

标号的说明

[0071]

1上表面,2底面,3a第1侧面,3b第2侧面,3ba第1面,3bb第2面,3bc边界线,3c第3侧面,3d第4侧面,4安装孔,5第1切刃,5a一端,5b另一端,6第2切刃,6a前端,6b后端,6c中间位置,7第3切刃,7a端,8第4切刃,10、30、40切削刀片,11第1前倾面,12第2前倾面,13第3前倾面,14第4前倾面,20刀身,101第1方向,102第2方向,103第3方向,c曲线,dis凹陷量,l直线,p1第1位置,p2第2位置,p3第3位置,w1、w2、w3宽度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1