具有多个材料聚焦区的材料沉积单元以及用于堆焊的方法与流程

1.激光堆焊(也称为激光金属沉积(lmd)、直接金属沉积(dmd)或直接能量沉积(ded))是一种用于金属结构的生成制造方法。

背景技术:

2.原则上,激光堆焊如下进行:在部件表面上借助于激光产生熔池或对形成部件表面的基础材料加热。当在下文提及“熔池”时,这也意味着包括经加热或熔融的基础材料的一般工艺区。熔池能够例如熔化几微米的基础材料,但更大的熔化深度也是常规的。金属粉末借助于通常为喷嘴形式的粉末排放装置以自动方式引入。产生彼此焊接的焊珠或材料层,所述含住或材料层在现有的或新的基本体或部件上产生结构。

3.(激光)堆焊能够将3d结构施加到现有的或新的(也可能是不平坦的)面上。能够通过这种方式容易地实现几何改变。通过改变粉末和/或粉末组成,能够在一个作业工艺中在各种材料之间切换。也能够将所使用的从不同材料而来的粉末混合,并由此产生合金。为了提供磨损保护层,例如能够给送在熔池中熔化的、粉末形式的基质材料,以及另外给送典型地在熔池中存在的温度下不熔化、也呈粉末形式的硬质材料。

4.在激光堆焊中,常规地使用材料沉积单元,该材料沉积单元具有被配置为将激光束定向到工件上的激光单元,并且具有被配置为将粉末以定向形式排放到工件上的粉末排放装置。

5.在此,粉末排放装置常规地被构造为使得通过环形模具或多个粉末排放单元沿工件的方向排放材料粉末,所述环形模具或粉末排放单元能够构造为例如粉末排出开口。这产生一个粉末束或多个粉末束。所述粉末束聚焦在材料聚焦区。在此,现有的系统对粉末排放装置的间距和相对工件的粉末聚焦位置、以及材料聚焦点的冲角(激光束被定向到工件上的角度)、间距和直径的组合很敏感。

技术实现要素:

6.现在本发明的任务是提供一种材料沉积单元以及一种用于激光堆焊的方法,它们特别灵活并且实现稳健的工艺施行。所述任务通过根据权利要求1所述的材料沉积单元以及根据权利要求11所述的用于激光堆焊的方法来实现。本发明的其他构型在从属权利要求和以下说明中给出。

7.根据本发明的材料沉积单元包括如下:被构造为以定向方式发射电磁射束的射束单元、尤其是激光单元和粉末排放装置。射束单元、尤其是激光单元被配置为将电磁射束、尤其是激光束沿着在束方向上延伸的束轴线定向到工件上,尤其是将其聚焦在那里(也能够设置在工件上进行散焦)。在工件上,射束(尤其是碰撞到那里、尤其是在聚焦那里的激光束)产生焊池或熔池。粉末排放装置被配置为将典型地是金属或陶瓷粉末或者说包括金属或陶瓷粉末的材料粉末排放到工件上。典型地,这是通过粉末气体束实现的。在此,粉末排放装置包括多个粉末排放单元,所述粉末排放单元被配置为将粉末以定向形式(例如以一

个束或多个束的形式)排放到工件上。根据本发明,材料沉积单元的特征在于,粉末排放装置包括至少一个第一粉末排放单元和第二粉末排放单元,所述至少一个第一粉末排放单元和第二粉末排放单元分别被配置为使得它们将从它们排放的材料粉末聚焦在相应的第一材料聚焦区或者说第二材料聚焦区。

8.在此,第一材料聚焦区和第二材料聚焦区被布置为在束方向上彼此间隔开。换言之,由粉末排放单元排放的粉末束以聚焦方式聚集在其中的区域(即单个的粉末排放单元的材料聚焦区)沿着激光束定向到工件上的方向彼此间隔开。典型地,在此,材料聚焦区落在束轴线上。

9.根据本发明,还能够进一步设置,粉末排放装置包括另外的粉末排放单元,所述粉末排放单元被配置为使得所述粉末排放单元将从其排放的材料粉末聚焦在相应的另外的材料聚焦区。这些另外的材料聚焦区又能够在束方向上相对于第一材料聚焦区和第二材料聚焦区间隔开布置。

10.典型地还设置,粉末排放单元中的每个粉末排放单元具有多个粉末排出开口。对应地,第一粉末排放单元典型地具有多个、尤其至少三个第一粉末排出开口。第二粉末排放单元典型地具有多个、尤其至少三个第二粉末排出开口。

11.来自粉末排出开口的单个的粉末束聚拢或聚焦在相应的材料聚焦区中。因此,单个的粉末束在这个区中彼此碰撞。为此,对应地布置和配置粉末排放单元或相应的粉末排出开口。换言之,它们被配置成使得它们以相应地定向的方式排放粉末束。

12.典型地能够设置,多个第一粉末排出开口和多个第二粉末排出开口分别包括相同数量的相应的粉末排出开口。由此能够尤其容易地确保在两个材料聚焦区中分别聚焦相同数量的材料。此外,能够由此在简单的结构形式方面提供方向独立的材料聚焦区。

13.根据本发明还能够设置,第一粉末排出开口被配置为朝着第一材料聚焦区的方向相对于束轴线以第一粉末给送角度排放相应的粉末束,并且对应地第二粉末排出开口被配置为朝着第二材料聚焦区的方向相对于束轴线以第二粉末给送角度排放相应的粉末束。在此,第一粉末给送角度和第二粉末给送角度能够是不同的。这使得例如能够提供材料聚焦区的沿束轴线偏移的布置,其中,然而第一类型和第二类型的粉末排出开口沿束轴线所见地能够布置在相同的高度上并在具有同的孔圆直径。

14.然而,第一粉末给送角度和第二粉末给送角度也能够相同,并且粉末排出开口仍能够在同一平面中沿束轴线布置,其中,在此能够设置,为了实现沿束轴线间隔开的材料聚焦区,第一类型和第二类型(可能是其他类型)的粉末排出开口布置成与束轴线不同程度地间隔开(第一类型和第二类型和/或其他类型的粉末排出开口能够以不同的孔圆直径布置)。例如,第一类型的粉末排出开口能够布置在围绕束轴线的第一假想圆上,而第二类型的粉末排出开口能够布置在围绕束轴线的第二假想圆上。典型地,通常能够设置,第一类型的粉末排出开口全部具有相同的粉末给送角度,而第二类型的粉末排出开口同样全部具有相同的粉末给送角度(可能与第一类型的粉末排出开口的不同)。

15.尤其能够设置,在正交于束轴线延伸的观察平面中所见,第一粉末排出开口布置在相对所述束轴线的第一间距处,而第二粉末排出开口在这个观察面中相对于所述束轴线以不同于第一间距的第二间距布置(其他类型能够以又不同的其他间距布置)。在此,沿着束方向看,第一类型和第二类型的粉末排出开口能够位于观察平面中(即沿束轴线位于相

同“高度”)。典型地,第一类型的粉末排出开口位于围绕束轴线的第一假想圆上,而第二类型的粉末排出开口位于围绕束轴线的第二假想圆上。

16.也能够是,在观察平面内,两种类型的粉末排出开口分别布置在相对于束轴线相同的间距处或者说相应地布置在围绕束轴线的同一假想圆上。在此,粉末排出开口能够位于观察平面中。典型地,在这种情况下,粉末排出开口构造为使得它们具有不同的粉末给送角度。

17.还能够设置,第一类型和第二类型的粉末排出开口相应地位于正交于束轴线延伸的第一平面和第二平面中,其中,这两个平面在束方向上彼此间隔地布置。换言之能够设置,不同类型的粉末排出开口在束方向上以不同的高度沿束轴线布置。

18.还能够设置各种类型的粉末排出开口的不同可能方式的组合,例如具有相对于束轴线不同的间距以及具有不同的粉末给送角度。在本发明的意义内,例如也能够是在不同平面中并且具有不同粉末给送角度的布置。在本发明的意义内,例如也能够是在不同的平面中并且在相对于束轴线的不同间距中的布置。在本发明的意义内,例如也能够是在不同的平面中并且在相对于束轴线的不同间距处以及具有不同的粉末给送角度的布置。

19.还能够设置,材料沉积单元包括粉末分配单元,借助于所述粉末分配单元将中央粉末流均匀地分配到不同的粉末排放单元上或均匀地分配到不同的粉末排出开口上。

20.典型地,材料沉积单元被构造成使得粉末排出开口围绕束轴线沿周向方向均匀分布。由此尤其产生材料沉积单元的优选的均匀堆积行为。根据本发明还能够设置,多个第一粉末排出开口与相对于多个第二粉末排出开口不同的粉末源连接。这尤其适用于要组合应用不同的粉末材料时。例如,由此能够将硬质材料与基质材料组合,使得能够以有利的方式施加磨损保护层。在此,基质材料优选以不同于硬质材料颗粒的材料聚焦点施加。

21.如上所述,本发明的主题也是用于堆焊、尤其是激光堆焊的方法。在这个方法中,将电磁射束、尤其是激光束沿着在束方向上延伸的束轴线定向并且尤其聚焦到工件表面上。射束、尤其是激光射束或者说激光束的聚焦产生熔池或者说加热工件。粉末材料通过多个粉末束给送到熔池或被加热的工件表面。现在,根据本发明的方法的特征在于,多个粉末束被聚焦在第一材料聚焦区中而多个第二粉末束被聚焦在第二材料聚焦区中,其中,这两个材料聚焦区沿束轴线彼此间隔布置。如已经结合材料沉积单元阐述的那样,还能够以另外的间距设置另外的材料聚焦区。

22.在根据本发明的扩展方案中能够设置,通过多个第一粉末束将基质材料给送到熔池或被加热的碰撞点,其中,所述基质材料典型地在熔池中熔化(或者在那里出现的条件中,例如已经在行程中或在前往熔池或被加热的碰撞点的途中熔化)并且例如能够由金属材料形成。在此方法变型中,硬质材料通过多个第二粉末束被给送给熔池,并且典型地不在熔池中熔化(或者选择为使得硬质材料颗粒在那里出现的条件中不熔化或在熔池又凝固时不熔化)。因此,这个方法变型尤其适用于制造磨损保护层。硬质材料颗粒能够在熔池中或工件的上游的激光束中熔化。然而,这不是强制性的。能够设置为它们仅被加热。

23.在根据本发明的方法的有利扩展方案中,使用在本技术中描述的材料沉积单元之一用于执行该方法。

附图说明

24.本发明的其他特征、应用可行性和优点将从以下对本发明的示例性实施例的描述中给出,这些示例性实施例将基于附图进行阐述,其中,这些特征能够单独地和以不同的组合对本发明是重要的,而这无需再次明确指出。其示出了:

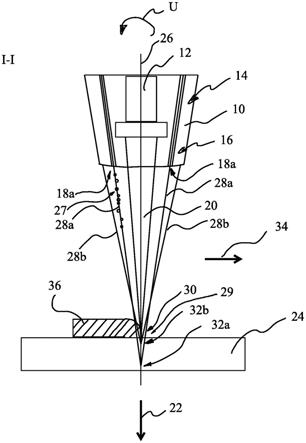

25.图1在照射工件时根据本发明的材料沉积单元;

26.图2在照射工件时并且聚焦区位于工件上方时根据本发明的材料沉积单元;

27.图3根据本发明的具有不同粉末给送角度的粉末排出开口的布置;

28.图4具有有着相同粉末给送角度的两种不同类型的粉末排出开口的材料沉积单元;

29.图5具有布置在不同平面中的两个材料出口开口的材料沉积单元;

30.图6具有粉末分配单元的材料沉积单元;以及

31.图7具有两个粉末分配单元的材料沉积单元。

具体实施方式

32.在以下附图中,对应的部件和元件具有相同的附图标记。对应元件的变型进一步用字母标识;在此,不带字母的附图标记是指进一步用字母区分的所有这样的变型。为了更清楚起见,并非所有附图中都再现了所有附图标记。

33.材料沉积单元作为整体在图1中标有附图标记10。材料沉积单元首先包括激光单元12和粉末排放装置14,其中,粉末排放装置14包括多个粉末排放单元16,每个粉末排放单元分别又包括多个粉末排出开口18。

34.呈现为射束单元的示例的激光单元12被构造为以定向方式发射电磁射束,所述激光单元在此被配置为使得其将激光束20在束方向22上定向到工件24上。在当前情况下,束方向22被示出为垂直于工件表面定向。然而,它也能够以不同于90

°

的相对于工件的冲角被引导。束方向22沿束轴线26延伸。粉末排出开口18围绕束轴线26布置。粉末排放单元16或粉末排出开口18分别被配置为将粉末27以相应粉末束28的形式以定向形式排放到工件24上。在此,在当前情况中设置多个第一粉末排出开口18a和多个(未示出的)第二粉末排出开口18b。第一粉末束28a从第一粉末排出开口18a逸出,而第二粉末束28b从第二粉末排出开口18b逸出。第二粉末排出开口18b相对于第一粉末排出开口18a在围绕束轴线26的周向方向u上偏移布置。能够设置其他类型的粉末排出开口18。

35.在当前情况下,激光束20聚焦到工件24上(束也能够散焦)并且在工件24上或其表面29上形成在当前情况下构造为熔池30的工艺区(下面以熔池30说明,但这也表示工件表面的被加热的区段;通常,实施例涉及一般工艺区)。粉末束28a和28b或通过它们输送的粉末27撞击到熔池30上,其中,粉末束28a聚焦在第一材料聚焦区32a中,而第二粉末束28b聚焦在第二材料聚焦区32b中。在本发明的意义内能够设想与所示出的两个材料聚焦区32间隔开的另外的材料聚焦区32。在此,在当前情况下,材料聚焦区32沿着粉末束28的输送方向位于熔池30或工件表面后(在本发明的意义内,也能够设想在输送方向上在工件表面前的布置,参见图2。材料聚焦区32也能够布置在工件表面前和后)。由于激光束沿运动方向34被引导在工件上,因此预先熔化的并由粉末材料27富集的熔池30凝固并且留下堆积材料层36。也能够设置,材料粉末在撞击到工件上之前通过射束被加热(必要时熔化)并且被加热

的粉末附着在基础材料上而不使其熔化。

36.图2示出了材料沉积单元10,其相应于图1的材料沉积单元地构造。然而在此,材料聚焦区32沿着粉末束28的输送方向位于工艺区或熔池30或工件表面前。

37.图3中示意性地示出了从工件沿束轴线26所见的材料沉积单元10。

38.如图3中可见,在本实施例中,第一类型的粉末排出开口18a和第二类型的粉末排出开口18b位于共同的假想圆38上(在此,该假想圆布置在正交于束轴线26延伸并且粉末排出开口18位于其中的观察平面39中)。在不同的假想圆上的布置也是可行的,这也将结合图4进行说明。在此,粉末排出开口18被配置为使得它们具有粉末给送角度40,第一类型的粉末排出开口18a的粉末给送角度40a和第二类型的粉末排出开口18b的粉末给送角度40b不同。不同的粉末给送角度40产生沿束轴线偏移布置的材料聚焦区32。这里,粉末给送角度40说明了从出口开口18逸出的相应粉末束28相对于束轴线26延伸的角度。

39.图4示出了替代的材料沉积单元10,在所述材料沉积单元中,第一类型的出口开口18a和第二类型的出口开口18b分别具有相同的粉末给送角度40a和40b。然而,为了实现不同的材料聚焦区32,第一类型的粉末排出开口18a和第二类型的粉末排出开口18b 6布置在围绕束轴线2的不同的假想圆38和假想圆42上。第一类型的粉末排出开口18a和第二类型的粉末排出开口18b能够相对于彼此侧向地或垂直于束轴线26偏移地布置。

40.如图5所示的材料沉积单元10的构造也是可行的。在图5的版本中,材料出口开口分别布置在两个不同的相对于束轴线26彼此偏移地布置的平面44中。在此图中仅象征性地示出了粉末排出开口。图5中在此以类似于图1的侧视图示出了材料沉积单元10。

41.所描述的可行性(图1至图5)也能够彼此组合地设置,以实现材料聚焦区32的偏移。

42.图6示出了示意性材料沉积单元10,该材料沉积单元包括粉末分配单元46。粉末分配单元46被构造成将中央粉末流48均匀地分配到粉末排出开口18上(也能够设想不均匀的分配)。为此,它将中央粉末流48分成对应的子流。在此,中央粉末流48以粉末气体流的形式从中央粉末源52给送到粉末分配单元46。

43.图7示出了示意性材料沉积单元10,该材料沉积单元包括第一粉末分配单元46a和第二粉末分配单元46b。粉末分配单元46被构造成分别将第一中央粉末流48a或者说第二中央粉末流48b均匀地分配到第一粉末排出开口18a或者说第二粉末排出开口18b上(也能够设想到不均匀的分配)。为此,所述粉末分配单元分别将分配给它们的中央粉末流48a或48b分成对应的子流50a或50b,所述子流又被给送到对应的第一粉末出口18a和第二粉末排出开口18b。在此,中央粉末流48分别由中央粉末源52a或52b借助于粉末气体流供应。在此,第一粉末源52a提供粉末形式的基质材料,而第二粉末源52b提供硬质材料。相应地,图7中所示的材料沉积单元10尤其适用于生产磨损保护层。在图6的变型中,还能够设想将基质材料的混合物通过中央粉末源52引导到粉末排出开口18,以形成磨损保护层或其他的层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1