汽车用外板面板的冲压成型方法及冲压成型装置与流程

1.本发明涉及将形成有特征线(character line)的汽车用(automotive)外板面板(outer panel)冲压成型的汽车用外板面板的冲压成型(press forming)方法及冲压成型装置。需要说明的是,在本发明中,金属坯板(metal sheet)是指以热轧钢板(hot-rolled sheet)、冷轧钢板(cold-rolled sheet)或对钢板实施了表面处理(surface treatment)(电镀锌(electro galvanized)、热浸镀锌(hot-dip galvanized)、有机皮膜处理(organic coating treatment)等)的表面处理钢板(surface treated steel sheet)为首而由不锈钢(stainless steel)、铝、镁等各种金属构成的板(sheet)。

背景技术:

2.在汽车的车门外板(door outer)、前挡泥板(front fender)或后挡泥板(rear fender)等中使用的汽车用外板面板从提高汽车的设计性(designability)及拉伸刚度(tension rigidity)的观点来看,经常在其外表面赋予特征线。特征线通常通过将金属坯板(坯料(blank))抵靠于设置于冲压模具的冲头(punch)的棱线部(ridgeline)并利用冲模(die)的谷线部(valley line)夹持而赋予。尤其是,近年来,为了谋求汽车的设计性的进一步的提高,要求赋予锋利(即棱线部的曲率(curvature)大(曲率半径(curvature radius)小))的特征线。

3.在这种冲压成型中,有时,在成型中途的金属坯板产生的张力(tension)产生了不均衡的情况下在张力大的方向上金属坯板滑动,冲头的棱线部与应该赋予特征线的部位以外的部位接触而产生线状花纹(linear pattern)。这样的线状花纹在涂装(coating)后也残留,成为了外板面板的被称作滑移线不良(skid line)的外观不良。该滑移线不良在使用由截面半径(section radius)小的圆弧形成了棱线部的前端的冲头为了赋予锋利的特征线而进行冲压成型的情况下尤其显著,因此成为了汽车的设计性提高的阻碍要因。

4.在此之前提出了一些抑制这样的线状花纹的产生而赋予特征线的技术。

5.例如,在专利文献1中公开了以下的冲压成型的方法:在冲模(die)和坯料保持器(blank holder)设置外观设计凹部的成型辅助截面形状而夹持坯料的周缘,从而使该坯料的中央部以沿着冲头的成型面的方式预先弯曲变形,之后,利用冲头成型而形成外观设计面。在专利文献2中公开了以下的方法:在设置有成型特征线的线状凸部的冲压面形成吸引口,利用从该吸引口经由气体流路而吸引的吸引装置使金属板向所述冲压面吸附而冲压加工,由此,抑制金属板(metal sheet)的移动而防止滑移线。在专利文献3中公开了以下的技术:利用冲头角(punch angle)和缓冲垫(cushion pad)将素材一次成型(primary press forming)加工后,一边使冲头下降一边进行拉深成型(deep drawing)及胀形成型(bulging),由此,防止在所述冲头角抵接的金属素材的部位产生的滑移线。

6.在专利文献4中公开了以下的技术:在制造具备棱线部的冲压成型品时,通过成型中间形状(pre-forming shape)的第一冲压成型工序和进一步成型该中间形状的第二冲压成型工序,消除滑移线而得到高品质的冲压成型品。在专利文献5中公开了以下的技术:利

用由弹性体(elastic body)构成的冲模垫(die pad)和冲头的前端部在坯料成型特征线,在将该成型的特征线利用所述冲模垫和所述冲头束缚的状态下利用冲模和冲头来成型特征线以外的部位。在专利文献6中公开了以下的技术:将板状的工件(blank)压靠于具有成型特征线的凸r部的下模(lower tool of press forming),在该工件向所述凸r部贴合(get attached)以后在该凸r部的附近使按压垫与工件抵接,抑制工件的滑动。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利第5876786号公报

10.专利文献2:日本特开2015-199102号公报

11.专利文献3:日本专利昭63-58652号公报

12.专利文献4:日本专利第5959702号公报

13.专利文献5:日本特开2018-158351号公报

14.专利文献6:日本特开2018-183786号公报

技术实现要素:

15.发明所要解决的课题

16.然而,在专利文献1~专利文献6所公开的技术中,存在以下这样的课题。

17.在专利文献1所公开的技术中,由设置有成型辅助截面形状(forming auxiliary cross-sectional shape)的冲模和坯料保持器引起的变形不存在冲头的束缚,只能束缚与外观设计凹部对应的坯料两端部,因此该弯曲变形被限制成直线形状。在专利文献2所公开的技术中,需要在通常的冲压成型中不被使用的吸引装置,另外,吸引口的形状可能会向成型品表面转印。在专利文献3所公开的技术中,由于在成型中途局部地成型最终产品形状,所以可能会与成型未完成部位之间产生面失真(surface distortion)。

18.在专利文献4所公开的技术中,成型中间形状的模具(tool of press forming)和成型目标形状的模具不同,模具更换等的工序数增加。在专利文献5所公开的技术中,由于将特征线利用弹性体来成型,所以在多个特征线接近的情况下,可能会无法将该特征线成型为设为目标的形状。在专利文献6所公开的技术中,在表面的造形复杂的情况下,无法设定使按压垫与工件抵接的合适的定时,可能会因按压垫而在工件产生抵靠痕(fold)。

19.本发明为了解决如上所述的课题而完成,目的在于提供不使冲压成型的工数增加地防止滑移线而形成设为目标的特征线的汽车用外板面板的冲压成型方法及冲压成型装置。

20.用于解决课题的手段

21.(1)本发明的汽车用外板面板的冲压成型方法使用冲头、与该冲头对向的冲模及与该冲模的端部对向的坯料保持器,将金属坯板冲压成型为具有特征线和在该特征线的两侧连续的面板面部的汽车用外板面板,其中,所述冲模具有弹性体,该弹性体以能够将所述金属坯板中的从相当于所述特征线的部位离开的位置沿着该部位抵接而按压的方式比该冲模侧成型面部向所述冲头侧突出,且被支承为能够收缩至与所述金属坯板抵接的抵接面部与所述冲模侧成型面部成为共面为止,所述冲压成型方法包括:弹性体抵接步骤,在利用所述冲模和所述坯料保持器夹持了所述金属坯板的两端部的状态下使所述冲模向所述冲

头侧相对移动,在所述金属坯板中的所述冲头抵接的部位塑性变形之前使所述弹性体的抵接面部与所述金属坯板抵接;及冲压成型步骤,一边利用所述弹性体的抵接面部按压所述金属坯板而使该弹性体收缩,一边使所述冲模向所述冲头侧进一步相对移动至成型下止点,所述弹性体的从所述冲模侧成型面部的突出量以由在所述冲压成型步骤中按压所述金属坯板的所述弹性体的载荷和该弹性体及所述金属坯板的摩擦系数(friction coefficient)之积给出的摩擦力大于等于夹着相当于所述特征线的部位而作用于两侧的张力之差的绝对值的方式设定。

22.(2)在上述(1)所述的汽车用外板面板的冲压成型方法中,所述弹性体经由能够将该弹性体向所述冲头侧加压而按压所述金属坯板的可动体(movable device)而支承于所述冲模侧。

23.(3)在上述(1)或(2)所述的汽车用外板面板的冲压成型方法中,所述弹性体按压夹着相当于所述特征线的部位的两侧的部位中的张力小的一侧的部位。

24.(4)在上述(1)或(2)所述的汽车用外板面板的冲压成型方法中,所述弹性体按压夹着相当于所述特征线的部位的两侧的部位中的张力大的一侧的部位。

25.(5)本发明的汽车用外板面板的冲压成型装置具备冲头、与该冲头对向的冲模及与该冲模的端部对向的坯料保持器,将金属坯板冲压成型为具有特征线和在其两侧连续的面板面部的汽车用外板面板,其中,所述冲模具有分别成型所述两侧的面板面部的冲模侧成型面部,在该冲模侧成型面部的其中一方具有弹性体,该弹性体以能够将所述金属坯板中的从相当于所述特征线的部位离开的位置沿着该部位抵接而按压的方式比该冲模侧成型面部向所述冲头侧突出,且被支承为能够收缩至与所述金属坯板抵接的抵接面部与所述冲模侧成型面部成为共面为止,所述弹性体的从所述冲模侧成型面部的突出量以由在所述冲压成型过程中按压所述金属坯板的所述弹性体的载荷(load)和该弹性体及所述金属坯板的摩擦系数之积给出的摩擦力成为夹着相当于所述特征线的部位而作用于两侧的张力之差的绝对值以上的方式设定。

26.(6)在上述(5)所述的汽车用外板面板的冲压成型装置中,所述弹性体经由能够将该弹性体向所述冲头侧加压而按压所述金属坯板的可动体而支承于所述冲模侧。

27.(7)在上述(5)或(6)所述的汽车用外板面板的冲压成型装置中,所述弹性体以按压夹着相当于所述特征线的部位的两侧的部位中的张力小的一侧的部位的方式设置于所述冲模。

28.(8)在上述(5)或(6)所述的汽车用外板面板的冲压成型装置中,所述弹性体以按压夹着相当于所述特征线的部位的两侧的部位中的张力大的一侧的部位的方式设置于所述冲模。

29.发明效果

30.根据本发明,通过使所述弹性体从冲模侧成型面部突出,一边与所述金属坯板抵接而按压一边进行冲压成型,能够使比冲模侧成型面部突出而被压扁的弹性体及金属坯板的摩擦力(frictional force)比夹着金属坯板中的相当于特征线的部位而作用于两侧的张力差大,能够防止因所述张力之差而产生的滑移线而冲压成型形成有特征线的汽车用外板。

附图说明

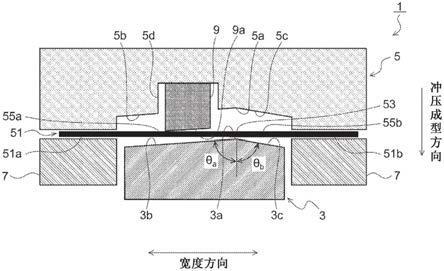

31.图1是说明本发明的实施方式1的汽车用外板面板的冲压成型装置的图。

32.图2是说明本发明的实施方式1的汽车用外板面板的冲压成型方法的图。

33.图3是说明在本发明的实施方式1的汽车用外板面板的冲压成型方法中利用被压扁的弹性体来按压金属坯板的载荷p和在冲压成型过程中在金属坯板产生的张力f1及f2的图。

34.图4是说明本发明的实施方式1的汽车用外板面板的冲压成型装置及冲压成型方法的其他的方案的图。

35.图5是说明本发明的实施方式2的汽车用外板面板的冲压成型装置的图。

36.图6是说明本发明的实施方式2的汽车用外板面板的冲压成型方法的图。

37.图7是说明本发明的实施方式2的汽车用外板面板的冲压成型装置及冲压成型方法的其他的方案的图。

38.图8是说明以往的汽车用外板面板的冲压成型装置及冲压成型方法和在冲压成型过程中产生的滑移线的图。

39.图9是示出在实施例中通过冲压成型解析而求出的外板面板的截面形状的结果的图。

40.图10是示出在实施例中通过冲压成型解析而求出的外板面板的面失真的评价值δs的结果的图。

具体实施方式

41.在说明本发明的实施方式1及2的汽车用外板面板的冲压成型方法及冲压成型装置之前,对在具有特征线的汽车用外板面板的冲压成型中产生的滑移线进行说明。

42.《产生滑移线的理由》

43.例如如图8所示,在本发明中设为对象的汽车用外板面板61使用具备具有在纸面表背方向上延伸的棱线部43a的冲头43、具有在纸面表背方向上延伸的谷线部45a的冲模45及与冲模45的两端部对向的坯料保持器47的冲压成型装置41而如以下这样被拉深成型。

44.首先,如图8(a)所示,将金属坯板51的端部51a及端部51b分别利用冲模45和坯料保持器47夹持。然后,在该夹持的状态下,如图8(b)~(d)所示,使冲模45向冲头43侧相对移动至成型下止点,利用冲头43的棱线部43a和冲模45的谷线部45a来冲压成型形成特征线63的汽车用外板面板61。

45.若在该冲压成型过程中使冲模45向冲头43侧相对移动,则首先冲头43的棱线部43a与金属坯板51抵接,在金属坯板51产生初始弯曲(initial bending)(图8(b))。然后,在通过冲模45和冲头43而拉深成型进展的过程中,在金属坯板51中从初始弯曲痕(initial bending fold)分别去往由坯料保持器47夹持的端部51a及51b的方向上产生张力(图8(b)、(c))。

46.这样的在金属坯板51产生的张力因从初始弯曲痕到端部51a及端部51b为止的各距离、面板面部65a及面板面部65b(图8(d))相对于冲压成型方向的角度等的不同,以初始弯曲痕为界而产生差。

47.例如如图8所示的汽车用外板面板61的冲压成型那样,在端部51a和端部51b的成

型深度(forming depth)大致相同且相对于冲压成型方向的从初始弯曲痕向端部51b侧的角度θb比从初始弯曲痕向端部51a侧的角度θa小的情况下,在端部51b侧产生的张力比在端部51a侧产生的张力大(图8(b))。

48.并且,若如上述那样在金属坯板51产生张力差,则相对于金属坯板51产生从张力小的一侧向张力大的一侧的滑动,初始弯曲痕向张力大的端部51b侧滑移(slide)(图8(c))。并且,初始弯曲痕在成型下止点处由冲模45和冲头43挤平,产生线状的花纹即滑移线(图8(d))。

49.这样,在形成有特征线63的汽车用外板面板61中,在拉深成型过程中在金属坯板51产生的张力的不均衡成为滑移线的产生要因。并且,作为张力的不均衡产生的要因,可举出从冲头43的棱线部43a抵接的部位到金属坯板51的端部51a及端部51b为止的各距离、角度的不同、以它们为原因的金属坯板51的两端部处的成型深度的不同。

50.在金属坯板51的两端部51a、51b处的成型深度不同的情况下,在拉深成型过程中在成型深度大的一方的端部51b侧产生的张力较大,因与成型深度小的一方的张力差而产生滑移线。

51.于是,在应用本发明的冲压成型方法时,最好如图8所示,预先将金属坯板51设置于与冲压成型方向垂直的方向(在纸面上是水平方向)而冲压成型,关于在冲头43的棱线部43a抵接的部位处划分的各区域(端部51a侧及端部51b侧)作用的张力进行实测,或者通过基于有限要素法(finite element method)(fem)等的冲压成型解析而算出,求出在冲压成型过程中在金属坯板51产生的张力的大小及其值。

52.接着,对本发明的实施方式1及实施方式2的汽车用外板部品的冲压成型方法及冲压成型装置进行说明。需要说明的是,在以下的说明中,关于具有同一功能的部位,标注与上述的说明相同的附图标记,避免重复的说明。

53.[实施方式1]

[0054]

《冲压成型装置(press forming apparatus)》

[0055]

本实施方式1的汽车用外板部品的冲压成型装置1(以下,简称作“冲压成型装置1”)将金属坯板51冲压成型为具有特征线63和在其两侧连续的面板面部65a、65b的汽车用外板面板61,如图1及图2所例示那样,具备冲头3、冲模5、坯料保持器7及弹性体9。

[0056]

关于在本实施方式1中设为成型对象的汽车用外板面板61(图2(e)),如前述的图8所示,设为:在冲压成型过程中,从初始弯曲痕向端部51b侧产生的张力比从初始弯曲痕向端部51b向端部51a侧产生的张力大(图2)。

[0057]

如图1及图2所示,冲头3具有棱线部3a和夹着棱线部3a而位于两侧的冲头侧成型面部3b及3c。棱线部3a形成特征线63(图2(e))。冲头侧成型面部3b及3c分别成型面板面部65a及65b(图2(e))。

[0058]

冲模5具有谷线部5a、夹着谷线部5a而在两侧连续的冲模侧成型面部5b及5c及呈凹状地形成于冲模侧成型面部5b的槽部(groove)5d。谷线部5a与冲头3的棱线部3a协同配合而形成特征线63(图2(e))。冲模侧成型面部5b及5c分别与冲头侧成型面部3b及3c协同配合而成型面板面部65a及65b(图2(e))。

[0059]

在此,冲头侧成型面部3b及冲模侧成型面部5b将在冲压成型过程中作用于金属坯板51的张力小的一侧的部位55a成型为面板面部65a。另一方面,冲头侧成型面部3c及冲模

侧成型面部5c将在冲压成型过程中作用于金属坯板51的张力大的一侧的部位55b成型为面板面部65b。

[0060]

槽部5d呈凹状地形成于冲模侧成型面部5b,设置弹性体9。

[0061]

坯料保持器7与冲模5的两端部对向配置,与冲模5协同配合而夹持金属坯板51的端部51a及51b。

[0062]

弹性体9以能够将金属坯板51中的从相当于特征线63的部位53离开的位置沿着部位53抵接而按压的方式设置于冲模侧成型面部5b的槽部5d,以比冲模侧成型面部5b向冲头3侧突出且能够在冲压成型方向上收缩至与金属坯板51抵接的抵接面部9a与冲模侧成型面部5b成为共面为止的方式支承于槽部5d的底部。

[0063]

弹性体9只要具有在成型下止点处能够沿着模具形状而变形的硬度和形状即可,例如,肖氏硬度(shore hardness)为40~100hs的橡胶材料或聚氨酯材料优选是。

[0064]

并且,弹性体9的从冲模侧成型面部5b的突出量如下述的式(1)所示,以由通过在冲压成型过程中被压扁的弹性体9的收缩而按压金属坯板51的载荷p与弹性体9及金属坯板51的摩擦系数μe之积给出的弹性体9与金属坯板51之间的摩擦力成为夹着相当于特征线63的部位53而作用于两侧的张力f1及f2之差的绝对值以上的方式设定。

[0065]

|f1-f2|≤p

×

μe

…

(1)

[0066]

在此,弹性体9的突出量设为与使冲模5向冲头3侧相对移动至成型下止点时的冲压成型方向上的弹性体9的收缩量相等。并且,通过弹性体9的收缩而按压金属坯板51的载荷p通过被压扁的弹性体9的收缩量而算出即可。

[0067]

另外,弹性体9及金属坯板51的摩擦系数μe预先通过滑动试验(sliding test)等来测定即可。或者,在使用了橡胶材料或聚氨酯材料作为弹性体9的情况下,与金属坯板51的摩擦系数μe一般是μe=0.1~0.3(润滑油(lubricant)),μe≒0.5~0.6(干燥(dry)),因此也可以使用这些值。

[0068]

关于在冲压成型过程中夹着相当于特征线63的部位53而作用于两侧的张力之差,预先将在实际冲压加工汽车用外板面板61时作用于金属坯板51的张力通过使用了应变仪(strain gauge)等的实验或汽车用外板面板61的基于有限要素法(fem)等的冲压成型解析而求出即可。

[0069]

《冲压成型方法》

[0070]

关于本实施方式1的汽车用外板面板61的冲压成型方法,以使用图1所例示的具备冲头3、冲模5、坯料保持器7及弹性体9的冲压成型装置1来冲压成型形成有图2(e)所示的特征线63的汽车用外板面板61的情况为例进行说明。

[0071]

如图2所示,本实施方式1的汽车用外板面板的冲压成型方法将配置于冲头3与冲模5之间且由冲模5和坯料保持器7夹持了两端部51a、51b的金属坯板51冲压成型为具有特征线63和从特征线63向两侧连续的面板面部65a及65b的汽车用外板面板61,具备:弹性体抵接步骤,使冲模5向冲头3侧相对移动,先于冲模5而使弹性体9与金属坯板51抵接;及冲压成型步骤,一边将弹性体9压扁而按压金属坯板51,一边使冲模5向冲头3侧进一步相对移动至成型下止点。

[0072]

《弹性体抵接步骤》

[0073]

弹性体抵接步骤是以下步骤:在利用冲模5和坯料保持器7分别夹持了金属坯板51

的端部51a及51b的状态下使冲模5向冲头3侧相对移动,在金属坯板51中的冲头3的棱线部3a抵接的部位塑性变形(plastic deformation)而产生初始弯曲痕之前,先于冲模5而使弹性体9与金属坯板51抵接。

[0074]

关于由棱线部3a引起的金属坯板51的塑性变形,例如能够判断为在金属坯板51中的棱线部3a抵接的部位的应变(strain)超过了通过下述的式(2)算出的应变ε0时产生。

[0075]

ε0=t/2r

ꢀꢀ

(2)

[0076]

在此,r是特征线63的弯曲的曲率半径,t是金属坯板51的板厚。

[0077]

《冲压成型步骤》

[0078]

冲压成型步骤是以下步骤:一边利用弹性体9的抵接面部9a按压金属坯板51而使弹性体9收缩,一边使冲模5向冲头3侧进一步相对移动至成型下止点。

[0079]

设置于冲模侧成型面部5b的弹性体9的突出量如前述的式(1)所示,以使以由在冲压成型步骤中被压扁的弹性体9的冲压成型方向上的收缩(变形)引起的载荷p与弹性体9及金属坯板51的摩擦系数μe之积给出的摩擦力成为夹着金属坯板51中的相当于特征线63的部位53而分别作用于端部51a及51b侧的张力(图1中的f1及f2)之差的绝对值以上的方式的设定。

[0080]

在此,由弹性体9引起的载荷p、弹性体9及金属坯板51的摩擦系数μe、夹着金属坯板51的部位53而作用于两侧的张力之差(f1-f2)如前述那样给出即可。

[0081]

《滑移线被防止的理由》

[0082]

基于图2及图3,以下说明通过本实施方式1的汽车用外板面板61的冲压成型方法及冲压成型装置1能够防止滑移线而冲压成型汽车用外板面板61的理由。

[0083]

首先,冲模5向冲头3侧相对移动,设置于冲模侧成型面部5b的弹性体9先于冲模5而与金属坯板51中的部位55a抵接,按压金属坯板51而将其抵靠于冲头侧成型面部3b(图2(a)~(b))。接着,金属坯板51中的与冲头3的棱线部3a抵接的部位塑性变形而产生初始弯曲痕(图2(c))。

[0084]

接着,若使冲模5向冲头3侧进一步相对移动(图2(d)),则在金属坯板51中以初始弯曲痕为界而在分别去往端部51a及51b的方向上产生张力f1及f2(图3)。并且,与前述的以往的冲压成型方法同样,在端部51b侧的张力f1与端部51a侧的张力f2之间存在差。

[0085]

通过该张力之差,在金属坯板51中,产生从张力小的端部51a侧向张力大的端部51b侧的滑动,初始弯曲痕可能会向张力大的端部51b侧滑移。然而,通过与金属坯板51中的张力小的一侧的部位55b抵接而按压的弹性体9的摩擦,能够防止金属坯板51向张力大的端部51b侧的滑动,以初始弯曲痕不滑移的方式使冲模5相对移动至成型下止点(图2(d)~(e))。其结果,能够防止滑移线而冲压成型形成有特征线63的汽车用外板面板61。

[0086]

需要说明的是,在本实施方式1中,利用弹性体9来按压金属坯板51的位置设为从相当于特征线63的部位53离开的位置。在冲压成型图2所示的汽车用外板面板61的情况下,使相当于面板面部65a的部位55a中的从相当于特征线63的部位53离开的位置沿着部位53抵接。

[0087]

为了弹性体9被按压而收纳其变形,需要使槽部5d的宽度比弹性体9宽。若如专利文献6所记载那样在相当于特征线63的部位53附近配置弹性体9,则由于该附近是特征线63被成型的应力高的位置,所以加宽的槽部5d的角与相当于特征线63的部位53附近抵接而容

易产生线状瑕疵(linear flaw)。

[0088]

在本发明中,槽部5d是从相当于特征线63的部位53离开的位置,处于比较平坦且应力不高的冲模侧成型面部5b,因此没有专利文献6所记载的上述的产生线状疵的问题。需要说明的是,关于收纳弹性体9的槽部5d,最好该槽部5d的特征线63侧的角从相当于特征线63的部位53离开冲模侧成型面部5b的长度的10%以上的距离。

[0089]

《其他的方案》

[0090]

在上述的冲压成型方法及冲压成型装置1中,使弹性体9与金属坯板51中的夹着相当于特征线63的部位53的两侧的部位55a及部位55b中的张力小的一侧的部位55a抵接,在弹性体9被压扁而按压金属坯板51的同时,冲压成型具有特征线63的汽车用外板面板61。

[0091]

不过,作为本发明的实施方式1的其他的方案,如图4所示,也可以使用弹性体15与金属坯板51中的夹着相当于特征线63的部位53的两侧的部位55a及部位55b中的张力大的一侧的部位55b抵接而按压的冲压成型装置11。

[0092]

如图4所示,冲压成型装置11具备冲头3、冲模13、坯料保持器7及弹性体15。冲头3和坯料保持器7与前述的冲压成型装置1的冲头3和坯料保持器7是同样的,因此,以下对冲模13和弹性体15进行说明。

[0093]

冲模13具有谷线部13a、夹着谷线部13a而在两侧连续的冲模侧成型面部13b及13c及呈凹状地形成于冲模侧成型面部13c的槽部13d。

[0094]

谷线部13a与冲头3的棱线部3a协同配合而形成特征线63(图4(e))。冲模侧成型面部13b将在冲压成型过程中作用于金属坯板51的张力小的一侧的部位55a成型为面板面部65a。另一方面,冲模侧成型面部13c将在冲压成型过程中作用于金属坯板51的张力大的一侧的部位55b成型为面板面部65b。

[0095]

槽部13d呈凹状地形成于冲模侧成型面部13b,设置弹性体15。

[0096]

弹性体15以能够将金属坯板51中的从相当于特征线63的部位53离开的位置沿着部位53抵接而按压的方式设置于形成于冲模侧成型面部13c的槽部13d,以比冲模侧成型面部13c向冲头3侧突出且能够在冲压成型方向上收缩至与金属坯板51抵接的抵接面部15a与冲模侧成型面部13c成为共面为止的方式支承于槽部13d的底部。

[0097]

在使用了这样的冲压成型装置11的汽车用外板面板61的冲压成型中,首先,使冲模13向冲头3侧相对移动,在金属坯板51中的冲头3的棱线部3a抵接的部位塑性变形而产生初始弯曲痕之前,先于冲模13而使弹性体15与金属坯板51抵接(图4(a)~(b))。

[0098]

接着,抵接的弹性体15被压扁而一边按压金属坯板51一边使冲模13向冲头3侧进一步相对移动至成型下止点,冲压成型具有特征线63的汽车用外板面板61((图4(c)~(e)))。

[0099]

在此,弹性体15的突出量如前述的式(1)所示,以使比冲模侧成型面部13c向冲头3侧突出的弹性体15与金属坯板51的摩擦力成为夹着相当于特征线63的部位53而分别作用于两端部51a、51b侧的张力f1及f2之差的绝对值以上的方式设定。

[0100]

这样,通过一边将弹性体15向张力大的一侧的部位55b抵接而按压一边冲压成型,也能够不产生金属坯板51向张力大的端部51b侧的滑动地且初始弯曲痕不滑移地使冲模13相对移动至成型下止点(图4(c)~(e))。根据以上,能够防止滑移线而冲压成型形成有特征线63的汽车用外板面板61。

[0101]

[实施方式2]

[0102]

在说明本发明的实施方式2的汽车用外板面板61的冲压成型方法及冲压成型装置21时,首先对本实施方式2的冲压成型装置21进行说明。

[0103]

《冲压成型装置》

[0104]

本实施方式2的汽车用外板面板61的冲压成型装置21(以下,称作“冲压成型装置21”)将金属坯板51冲压成型为具有特征线63和在其两侧连续的面板面部65a、65b的汽车用外板面板61,如图5及图6所例示那样,具备冲头3、冲模23、坯料保持器7、弹性体25及可动体27。

[0105]

冲头3、坯料保持器7与前述的本实施方式1的冲压成型装置1是同样的,因此,以下对冲模23、弹性体25及可动体27进行说明。

[0106]

冲模23与前述的本实施方式1的冲压成型装置1的冲模5同样,具有谷线部23a、夹着谷线部23a而在两侧连续的冲模侧成型面部23b及23c及呈凹状地形成于冲模侧成型面部23b的槽部23d。

[0107]

谷线部23a与冲头3的棱线部3a协同配合而形成特征线63(图6(e))。冲模侧成型面部23b及23c分别与冲头侧成型面部3b及3c协同配合而成型面板面部65a及65b(图6(e))。

[0108]

冲模侧成型面部23b将在冲压成型过程中作用于金属坯板51的张力小的一侧的部位55a成型为面板面部65a。另一方面,冲模侧成型面部23c将在冲压成型过程中作用于金属坯板51的张力大的一侧的部位55b成型为面板面部65b。

[0109]

槽部23d呈凹状地形成于冲模侧成型面部23b,设置有弹性体25和可动体27。

[0110]

弹性体25以能够将金属坯板51中的从相当于特征线63的部位53离开的位置沿着部位53抵接而按压的方式设置于冲模侧成型面部23b的槽部23d,以比冲模侧成型面部23b向冲头3侧突出且能够在冲压成型方向上收缩至与金属坯板51抵接的抵接面部25a与冲模侧成型面部23b成为共面为止的方式设置于槽部23d。

[0111]

弹性体25只要具有在成型下止点处能够沿着模具形状变形的硬度和形状即可,例如,肖氏硬度为40~100hs的橡胶材料或聚氨酯材料优选。

[0112]

而且,弹性体25经由能够将弹性体25向冲头3侧加压而按压金属坯板51的可动体27而支承于槽部23d的底部。

[0113]

可动体27以使弹性体25比冲模侧成型面部23b向冲头3侧突出且在冲压成型过程中与金属坯板51抵接而被压扁的弹性体25的抵接面部25a与冲模侧成型面部23b共面而收缩的方式将弹性体25向冲头3侧加压,具备共弹性体25安装的垫(pad)27a和使压力作用于垫27a的压力源27b。在此,作为压力源27b,能够例示空气压、液压等。

[0114]

在本实施方式2的冲压成型装置21中,弹性体25的突出量以使以利用在冲压成型过程中被压扁的弹性体25和可动体27来按压金属坯板51的载荷p和弹性体25及金属坯板51的摩擦系数μe之积给出的弹性体25与金属坯板51的摩擦力成为夹着相当于特征线63的部位而作用于两侧的张力f1及f2之差的绝对值以上(参照前述的式(1))的方式设定。

[0115]

在此,利用弹性体25来按压金属坯板51的载荷设为由被压扁的弹性体25的收缩引起的载荷,可动体27利用通过压力源27b而作用于垫27a的压力来按压。

[0116]

另外,弹性体25及金属坯板51的摩擦系数μe的值与前述的实施方式1同样地给出即可。

[0117]

而且,关于在使用了本实施方式2的冲压成型装置21的冲压成型过程中作用于金属坯板51的张力之差,预先将在实际冲压加工汽车用外板面板61时作用于金属坯板51的张力通过使用了应变仪等的实验或汽车用外板面板61的基于有限要素法(fem)等的冲压成型解析而求出即可。

[0118]

《冲压成型方法》

[0119]

关于本实施方式2的汽车用外板面板61的冲压成型方法,以使用图5所例示的具备冲头3、冲模23、坯料保持器7、弹性体25及可动体27的冲压成型装置21来冲压成型形成有图6(e)所示的特征线63的汽车用外板面板61的情况为例进行说明。

[0120]

如图6所示,本实施方式2的汽车用外板面板61的冲压成型方法将配置于冲头3与冲模23之间且由冲模23和坯料保持器7夹持了两端部51a、51b的金属坯板51冲压成型为具有特征线63和从特征线63向两侧连续的面板面部65a及65b的汽车用外板面板61,具备:弹性体抵接步骤,使冲模23向冲头3侧相对移动,先于冲模23而使弹性体25与金属坯板51抵接;及冲压成型步骤,一边将弹性体25压扁而按压金属坯板51,一边使冲模23向冲头3侧进一步相对移动至成型下止点。

[0121]

《弹性体抵接步骤》

[0122]

弹性体抵接步骤是以下步骤:在利用冲模23和坯料保持器7分别夹持了金属坯板51的端部51a及51b的状态下使冲模23向冲头3侧相对移动,在金属坯板51中的冲头3的棱线部3a抵接的部位塑性变形而产生初始弯曲痕之前,先于冲模23而使弹性体25与金属坯板51抵接。

[0123]

关于由棱线部3a引起的金属坯板51的塑性变形,例如判断为在金属坯板51中的棱线部3a抵接的部位的应变超过了通过前述的式(2)而算出的应变ε0时产生。

[0124]

《冲压成型步骤》

[0125]

冲压成型步骤是以下步骤:一边将弹性体25压扁至弹性体25与冲模侧成型面部23b成为共面为止而按压金属坯板51,一边使冲模23向冲头3侧进一步相对移动至成型下止点。

[0126]

在本实施方式2的冲压成型方法中,如前述的式(1)所示,设置于冲模侧成型面部23b的弹性体25以使以在冲压成型步骤中利用经由可动体27被支承的弹性体25来按压金属坯板51的载荷p(图1中的p)与弹性体25及金属坯板51的摩擦系数μe之积给出的摩擦力成为夹着金属坯板51中的相当于特征线63的部位53而分别作用于两端部51a及51b侧的张力f1及f2之差的绝对值以上的方式,调整从冲模侧成型面部23b的突出量和作用于垫27a的压力源27b的压力。

[0127]

在此,弹性体25及金属坯板51的摩擦系数μe、夹着金属坯板51的部位53而作用于两侧的张力之差(f1-f2)如前述那样给出即可。

[0128]

《作用效果》

[0129]

本实施方式2的冲压成型方法及冲压成型装置21的作用效果如下。如图6所示,在一边使经由可动体27而支承于冲模侧成型面部23b的槽部23d的弹性体25与金属坯板51抵接而按压一边冲压成型的情况下,能够使由通过压力源27b而作用于垫27a的载荷压扁的弹性体25的收缩所引起的载荷作用于金属坯板51。

[0130]

并且,利用弹性体25来按压金属坯板51的载荷能够通过弹性体25从冲模侧成型面

部23b的突出量和通过压力源27b而作用于垫27a的载荷来调整。在此,弹性体25的突出量设为与使冲模23向冲头3侧相对移动至成型下止点(bottom dead center)时的弹性体25的冲压成型方向上的收缩量相等。

[0131]

即使在与金属坯板51之间得不到充分的摩擦力的情况、在通过弹性体25的收缩来按压金属坯板51的载荷充分变大之前金属坯板51中的张力差(f1-f2)变大的情况等下,通过利用压力源27b进一步使载荷作用于安装有弹性体25的垫27a,调整按压金属坯板51的弹性体25的载荷的自由度也增加。

[0132]

由此,能够更有效地防止滑移线而冲压成型形成有特征线63的汽车用外板面板61,是优选的。

[0133]

《其他的方案》

[0134]

上述的汽车用外板面板61的冲压成型方法及冲压成型装置21一边使由可动体27支承的弹性体25与金属坯板51中的张力小的一侧的部位55a抵接而按压一边冲压成型具有特征线63的汽车用外板面板61。

[0135]

不过,作为本发明的实施方式2的其他的方案,如图7所示,也可以使用使由可动体37支承的弹性体35与金属坯板51中的张力大的一侧的部位55b抵接而按压的冲压成型装置31。

[0136]

如图7所示,冲压成型装置31具备冲头3、冲模33、坯料保持器7、弹性体35及可动体37。冲头3和坯料保持器7与前述的冲压成型装置1的冲头3和坯料保持器7是同样的,因此,以下,对冲模33、弹性体35及可动体37进行说明。

[0137]

冲模33具有谷线部33a、夹着谷线部33a而在两侧连续的冲模侧成型面部33b及33c及呈凹状地形成于冲模侧成型面部33c的槽部33d。

[0138]

谷线部33a与冲头3的棱线部3a协同配合而形成特征线63(图7(e))。冲模侧成型面部33b将在冲压成型过程中作用于金属坯板51的张力小的一侧的部位55a成型为面板面部65a。另一方面,冲模侧成型面部33c将在冲压成型过程中作用于金属坯板51的张力大的一侧的部位55b成型为面板面部65b。

[0139]

槽部33d呈凹状地形成于冲模侧成型面部33c,设置有弹性体35和可动体37。

[0140]

弹性体35以能够将金属坯板51中的从相当于特征线63的部位53离开的位置沿着部位53抵接而按压的方式设置于冲模侧成型面部33c的槽部33d,以从冲模侧成型面部33c冲头3侧突出且能够在冲压成型方向上收缩至与金属坯板51抵接的抵接面部35a与冲模侧成型面部33c成为共面为止的方式设置于槽部33d。

[0141]

弹性体35只要具有在成型下止点处能够沿着模具形状变形的硬度和形状即可,例如,肖氏硬度为40~100hs的橡胶材料或聚氨酯材料优选。

[0142]

而且,弹性体35经由能够将弹性体35向冲头3侧加压而按压金属坯板51的可动体37而支承于槽部33d的底部。

[0143]

可动体37以使弹性体35从冲模侧成型面部33c向冲头3侧突出且在冲压成型过程中与金属坯板51抵接而被压扁的弹性体35的抵接面部35a与冲模侧成型面部33c共面而收缩的方式将弹性体35向冲头3侧加压,具备供弹性体35安装的垫37a和使压力作用于垫37a的压力源37b。在此,作为压力源37b,能够例示空气压、液压等。

[0144]

在使用了这样的冲压成型装置31的汽车用外板面板61的冲压成型中,首先,使冲

模33向冲头3侧相对移动,在金属坯板51中的冲头3的棱线部3a抵接的部位塑性变形而产生初始弯曲痕之前,先于冲模33而使弹性体35与金属坯板51抵接(图7(a)~(b))。

[0145]

接着,一边将抵接的弹性体35压扁而按压金属坯板51一边使冲模33向冲头3侧进一步相对移动至成型下止点,冲压成型形成有特征线63的汽车用外板面板61((图7(c)~(e)))。

[0146]

在一边使经由可动体37支承于冲模侧成型面部33c的槽部33d的弹性体35与金属坯板51抵接而按压一边冲压成型的情况下,能够使由通过压力源37b而作用于垫37a的载荷压扁的弹性体35的收缩所引起的载荷作用于金属坯板51。

[0147]

在这样一边使弹性体35与张力大的一侧的部位55b抵接而按压一边冲压成型的情况下,也能够不产生金属坯板51向张力大的端部51b侧的滑动地且初始弯曲痕不滑移地使冲模33相对移动至成型下止点(图7(c)~(e))。由此,能够防止滑移线而冲压成型形成有特征线63的汽车用外板面板61。

[0148]

需要说明的是,利用弹性体35来按压金属坯板51的载荷能够通过弹性体35从冲模侧成型面部33c的突出量和通过压力源37b而作用于垫37a的载荷来调整。

[0149]

因而,即使在与金属坯板51之间得不到充分的摩擦力的情况、在通过弹性体35的收缩而按压金属坯板51的载荷充分变大之前金属坯板51中的张力差(f1-f2)变大的情况等下,调整按压金属坯板51的弹性体35的载荷的自由度也增加。

[0150]

由此,能够更有效地防止滑移线而冲压成型形成有特征线63的汽车用外板面板61,是优选的。

[0151]

实施例

[0152]

由于利用本发明的汽车用外板面板的冲压成型方法及冲压成型装置进行了验证冲压成型汽车用外板面板而形成了特征线时的滑移线的防止效果的实施例,所以以下对此进行说明。

[0153]

在本实施例中,进行将模拟了具有特征线的汽车用外板面板的外板面板模型利用本发明的冲压成型方法来冲压成型的冲压成型解析,评价了该冲压成型的外板面板模型的滑移线产生的有无。

[0154]

在冲压成型解析中,作为金属坯板而使用厚度0.7mm的钢板sgcc-f,将具有特征线和在其两侧连续的面板面部的外板面板模型(未图示)设为了解析对象。

[0155]

在此,特征线的曲率半径r设为了3mm,面板面部的宽度均设为了50mm。面板面部相对于冲压成型方向的角度设为了θa=85

°

及θb=65

°

。

[0156]

在本实施例中,作为以往例,进行了利用具备冲头、冲模及坯料保持器的冲压成型装置将金属坯板拉深成型为外板面板的过程(参照图8)的冲压成型解析。

[0157]

并且,在冲压成型过程中,角度小的(θb=65

°

)面板面部侧与另一方的面板面部侧相比张力大,求出了作用于相当于特征线的部位的两侧的张力之差,是202kn。

[0158]

接着,作为发明例,使用具备冲头、冲模、坯料保持器及弹性体的冲压成型装置,进行了一边使弹性体与金属坯板中的从相当于特征线的部位离开的位置(槽部的特征线侧的角部是冲模侧成型面部的长度的10%的位置)抵接而按压一边拉深成型的过程(图2参照)的冲压成型解析。

[0159]

弹性体以能够将金属坯板中的从相当于特征线的部位离开的位置沿着该部位抵

接而按压的方式从冲模侧成型面部向冲头侧突出12mm而设置于该冲模侧成型面部的槽部。

[0160]

在此,弹性体从冲模侧成型面部的突出量在以往例的冲压成型过程中基于夹着相当于特征线的部位而作用于两侧的张力之差(=202kn)来设定。需要说明的是,在该冲压解析中,弹性体的材质设为了硬质聚氨酯(rigid urethane),弹性体及金属坯板的摩擦系数设为了0.6,弹性体的弹性系数(elastic modulus)设为了253n/mm2。

[0161]

在图9中示出通过冲压成型解析得到的外板面板的截面形状的结果。在此,图9示出了将冲压成型的外板面板中的以特征线为中心的部位放大且以使相对于冲压成型方向的角度小的一侧的面板面部成为大致水平的方式使截面形状的结果旋转了的状态。

[0162]

根据图9,与发明例相比,在以往例中,在成为张力大的一侧的面板面部看到了由滑移线引起的凹形状(由图9中的虚线椭圆包围的部位)。

[0163]

在图10中示出关于通过冲压成型解析得到的外板面板评价了面失真的结果。图10所示的面失真的评价值δs如以下所示的公知的参考文献所记载的那样以由3点仪(固定量程l)得到的山高的最大

·

最小差表示。(参考文献)薄钢板成型技术研究会编,冲压成型难易手册第4版,“第5章面形状精度不良和成型难易评价”,pp.218-221,日刊工业报社,(2017)

[0164]

根据图10,面失真的评价值δs的最大值与最小值之差在以往例中是0.0102,而在发明例中是0.0046。由此,可知:通过一边利用弹性体按压一边冲压成型,面板面部中的面失真减小了。

[0165]

以上示出了:根据本发明,能够防止滑移线而冲压成型形成有特征线的汽车用外板面板。

[0166]

产业上的可利用性

[0167]

根据本发明,能够提供能够不使冲压成型的工时增加地防止滑移线而形成设为目标的特征线的汽车用外板面板的冲压成型方法及冲压成型装置。

[0168]

附图标记说明

[0169]1ꢀꢀ

冲压成型装置

[0170]3ꢀꢀ

冲头

[0171]

3a 棱线部

[0172]

3b、3c 冲头侧成型面部

[0173]5ꢀꢀ

冲模

[0174]

5a 谷线部

[0175]

5b、5c 冲模侧成型面部

[0176]

5d 槽部

[0177]7ꢀꢀ

坯料保持器

[0178]9ꢀꢀ

弹性体

[0179]

11 冲压成型装置

[0180]

13 冲模

[0181]

13a 谷线部

[0182]

13b、13c 冲模侧成型面部

[0183]

13d 槽部

[0184]

15 弹性体

[0185]

21 冲压成型装置

[0186]

23 冲模

[0187]

23a 谷线部

[0188]

23b、23c 冲模侧成型面部

[0189]

23d 槽部

[0190]

25 弹性体

[0191]

27 可动体

[0192]

27a 垫

[0193]

27b 压力源

[0194]

31 冲压成型装置

[0195]

33 冲模

[0196]

33a 谷线部

[0197]

33b、33c 冲模侧成型面部

[0198]

33d 槽部

[0199]

35 弹性体

[0200]

37 可动体

[0201]

37a 垫

[0202]

37b 压力源

[0203]

41 冲压成型装置

[0204]

43 冲头

[0205]

43a 棱线部

[0206]

45 冲模

[0207]

45a 谷线部

[0208]

47 坯料保持器

[0209]

51 金属坯板

[0210]

53 相当于特征线的部位

[0211]

55a、55b 相当于面板面部的部位

[0212]

61 汽车用外板面板

[0213]

63 特征线

[0214]

65a、65b 面板面部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1