控制辊轧材料的带材平整度的方法、控制系统和生产线与流程

1.本公开总体上涉及辊轧材料的带材的平整度控制。特别地,提供了一种控制生产线中的辊轧材料的带材的平整度的方法、一种用于控制生产线中的辊轧材料的带材的平整度的控制系统、以及一种包括控制系统的生产线。

背景技术:

2.在辊轧材料的生产线中,通常有几个不同的工艺步骤,例如熔炉、热轧机、冷轧机、炉、退火炉、拉伸矫直机、纵切机、卷取机和开卷机。这种生产线的关键参数是最终工艺步骤的产率和所需的资源(整个工艺的效率)。辊轧材料的平整度也是在最终加工步骤中对加工产率具有直接影响的关键参数。目前在轧机工业中,通常孤立地操作不同的工艺步骤。

3.ep 1110635b1公开了一种用于控制辊轧材料的带材的平整度的方法,以及采用该方法的系统。在辊轧过程中带材的平整度的测量结果与第一平整度目标和第二平整度目标进行比较。一个或多个后续工艺中的每一个的平整度目标和测量的平整度误差用于调整轧机机座的控制信号,以控制和调整相同规格的辊轧材料的后续生产的平整度。

4.jp s 6020088b2公开了一种包括热带轧机,串列式冷轧机和平整度计的板材辊轧加工设备。平整度计设置在串列式冷轧机的出口侧。该设备还包括平整度计算器,用于通过将板波的长度除以板波的幅度来计算平整度。该设备还包括用于计算工作辊凸度的平整度控制装置。该设备还包括凸度校正装置,该凸度校正装置用于基于工作辊凸度来计算板通过特性和线圈缠绕形状方面的最佳值。该组件还包括凸度控制装置,该凸度控制装置用于基于从加法器输出的期望凸度值的差来计算轧辊弯曲力校正值。

技术实现要素:

5.在辊轧材料的带材的平整度控制中,决定平整度误差如何被消除的关键因素是冷轧机的机械致动器和进入材料的厚度分布。带材的厚度分布是在热轧机中产生的,并且在冷轧机中基本上不能改变而不引起平整度缺陷。如果机械致动器不允许根据进入材料的厚度分布形成相应冷轧机的辊隙,则可能在带材中存在平整度误差。因此,当具有特定厚度分布的带材通过具有特定辊隙的冷轧机时,厚度分布和辊隙之间的差异导致带材的平整度误差。另外,如果有多个冷轧机具有不同类型的辊隙,这也可能导致平整度误差。

6.此外,如果根据ep 1110635b1中的方法控制冷轧机的辊隙,则存在所需的平整度目标位于冷轧机的可接受的操作条件之外的风险。换句话说,冷轧机的平整度目标可能需要非常大的校正来实现下游的所需平整度。因此,在一些情况下,不能通过冷轧机实现所需的平整度补偿,或者可能存在导致带材断裂的风险。

7.本发明的一个目的是提供一种控制辊轧材料的带材的平整度的方法,该方法能够减小平整度误差。

8.本发明的另一个目的是提供一种控制辊轧材料的带材材的平整度的方法,该方法能够减小冷轧机下游带材的平整度误差。

9.本发明的另一个目的是提供一种控制辊轧材料的带材的平整度的方法,该方法能够减小冷轧机后续工艺下游的带材的平整度误差。

10.本发明的另一个目的是提供一种控制辊轧材料的带材的平整度的方法,该方法降低了带材断裂的风险。

11.本发明的又一目的是提供一种控制辊轧材料的带材的平整度的方法,该方法提供了增加的产量。

12.本发明的又一目的是提供一种控制辊轧材料的带材的平整度的方法,该方法解决了上述目的中的几个或全部的组合。

13.本发明的又一目的是提供一种用于控制生产线中的辊轧材料的带材的平整度的控制系统,该控制系统解决了上述目的中的一个、几个或全部。

14.本发明的又一目的是提供一种包括控制系统的生产线,该生产线解决了上述目的中的一个、几个或全部。

15.根据一个方面,提供了一种在生产线中控制辊轧材料的带材的平整度的方法,所述生产线包括热轧机和位于所述热轧机下游的至少一个冷轧机,所述方法包括确定平整度数据,平整度数据与所述至少一个冷轧机中的一个或多个冷轧机中的所述带材和/或通过所述至少一个冷轧机中的一个或多个冷轧机之后的所述带材相关联;基于所述平整度数据确定用于所述热轧机的所述带材的厚度分布目标;以及使带材通过热轧机并且基于厚度分布目标调整带材的厚度。

16.生产线包括具有一个或多个热轧机的热轧侧和具有一个或多个冷轧机的冷轧侧。热轧是在高于材料的再结晶温度下进行的金属加工过程。冷轧发生在金属低于其再结晶温度的情况下,这通过应变硬化增加了强度。辊轧材料例如可以是铝、钢或铜。

17.代替在热轧侧使用对于下游冷轧侧或冷轧侧的工艺下游不一定最佳的厚度分布目标,该方法利用基于热轧机下游的正常或可实现的平整度影响效果的厚度分布目标。这样,下游平整度影响效果可以与带材的进入厚度分布相匹配,从而减小或消除平整度误差。在热轧机中使用的厚度分布目标在热轧侧的下游产生一个或多个平整度校正需求。通过选择厚度分布目标,使得可以通过一个或多个冷轧机和/或通过随后的工艺满足这些平整度校正需要,可以减小带材中的平整度误差。

18.换句话说,通过基于平整度数据确定用于热轧机的带材的厚度分布目标,热轧机将产生带材的厚度分布,下游处理例如一个或多个冷轧机可以更好地补偿平整度。该方法由此提供了从生产线的冷轧侧或冷轧侧的下游到热轧侧的平整度影响效果的反馈。在热轧机中,有更好的可能性来调整厚度分布问题,其随后转化为平整度问题。因此,该方法挑战了现有技术中关于被认为是热轧机的良好厚度分布的规范。目前,标准是具有来自热轧机的厚度分布,其中形状类似于二阶多项式,带材的中心高0.5%,例如具有0.5%的凸度。

19.每个冷轧机可以包括至少一个机械致动器,该至少一个机械致动器被布置成控制冷轧机的一个或多个辊。在这种情况下,平整度数据可以包括与至少一个机械致动器中的一个机械致动器相关联的平整度模型,其中平整度模型定义了机械致动器对带材的影响。通过借助机械致动器调整辊,能够改变冷轧机的辊隙。因此,平整度模型限定了机械致动器改变带材平整度的能力。

20.在这个变体中,该方法利用了一个或多个平整度模型,该平整度模型实际上可以

通过该一个或多个机械致动器来实现。通过基于这些一个或多个平整度模型确定厚度分布目标,辊隙能够匹配带材的进入厚度分布,以减小或消除平整度误差。例如,通过选择厚度分布目标,使得可以通过一个或多个冷轧机的机械致动器满足下游的平整度校正需要,冷轧机的热致动器变成“发散的”,并且可以替代地用于校正带材中的局部缺陷。

21.因此,该方法可以包括针对一个或多个机械致动器确定能够由机械致动器实现的平整度模型。通过基于一个或多个平整度模型确定用于热轧机的带材的厚度分布目标,热轧机提供机械致动器能够补偿的厚度分布。这样,在冷轧机的下游获得了带材的增加的平整度。

22.如本文所用,术语形状和平整度可互换使用。一个或多个平整度模型可以与每个机械致动器相关联。每个平整度模型可以取决于各种参数,例如相关联的机械致动器的位置和/或带材的宽度。

23.基于平整度数据确定厚度分布目标可以包括机器学习。机器学习可以采用数学模型作为样本数据,例如基于至少一个冷轧机中的一个或多个冷轧机的下游的带材的经测量的平整度、一个或多个机械致动器中的每个机械致动器的平整度模型,和/或热轧机的厚度分布目标。

24.备选地,可以使用包括模糊逻辑和模糊神经逻辑控制方法的不同统计技术来确定厚度分布目标。

25.每个热轧机可以包括一个或多个致动器,例如布置成控制热轧机的一个或多个辊的一个或多个机械致动器和/或一个或多个热致动器。每个热轧机可以被配置成修改被辊轧的带材的厚度分布。热轧侧可以包括一个或多个厚度分布测量装置。

26.可以基于厚度分布目标来控制每个热轧机。每个热轧机还可以包括厚度分布控制器,该厚度分布控制器被配置成使用热轧机中的致动器来控制热轧机以最小化厚度分布误差。

27.每个热轧机可以是单个轧机机座或具有多个轧机机座的串列式轧机。备选地或附加地,生产线可以包括可逆热连轧机。

28.每个冷轧机可以包括一个或多个致动器,例如一个或多个机械致动器。每个机械致动器可以被配置成控制冷轧机的辊中的一个或多个。这样,可以调整冷轧机的辊隙。机械致动器可以例如被控制以提供工作辊的弯曲、工作辊的歪斜、中间辊的弯曲、中间辊的侧移等。一个或多个冷轧机也可以包括一个或多个热致动器。

29.每个冷轧机可以被配置成改变被辊轧的带材的平整度分布。冷轧侧可以包括一个或多个形状测量器。

30.可以基于一个或多个平整度模型来控制每个冷轧机。每个冷轧机还可以包括平整度控制器,该平整度控制器被配置成使用冷轧机中的致动器来控制冷轧机以最小化平整度误差。每个冷轧机可以是单个轧机机座或具有多个轧机机座的串列式轧机。备选地或附加地,生产线可以包括可逆冷连轧机。

31.平整度数据可以包括与多个冷轧机的至少一个机械致动器中的一个或多个机械致动器中的每个机械致动器相关联的平整度模型,并且厚度分布目标的确定可以包括确定热轧机的带材的厚度分布目标,该厚度分布目标与平整度模型的组合最佳匹配。

32.因此,该方法可以包括确定与多个冷轧机的相应机械致动器相关联的多个平整度

模型。每个平整度模型例如可以表示为在带材的宽度上的多项式,并且在这种情况下取决于带材的宽度。机械致动器的每个平整度模型可以被确定为机械致动器的平整度影响。

33.冷轧机的每个致动器,无论是机械的还是热的,都会影响通过冷轧机的带材的平整度。平整度模型是当带材通过冷轧机时致动器对平整度的影响的模型。

34.每个致动器对平整度的影响可以取决于致动器的设置和/或实际的辊轧条件。实际的辊轧条件可以例如包括工作辊上的热凸度(取决于带材速度和可能的先前通过)、带材的硬度和/或总辊轧力。

35.该方法还可以包括确定用于热轧机的带材的厚度分布模型,该厚度分布模型限定了热轧机的一个或多个机械致动器对带材的影响。厚度分布目标的确定可以包括优化热轧机的厚度分布模型以最佳地匹配平整度模型,例如用于最下游的冷轧机中的机械致动器。备选地或附加地,厚度分布目标的确定可以包括优化多个热轧机的厚度分布模型,以最佳地匹配至少一个冷轧机的一个或多个机械致动器的平整度模型。在任何情况下,可以将解决优化问题的厚度分布模型设定为厚度分布目标。备选地,平整度模型可以在幅度上归一化为期望的凸度,然后用作厚度分布目标。

36.在平整度数据包括与用于多个冷轧机中的每个冷轧机的一个或多个机械致动器相关联的一个或多个平整度模型的情况下,厚度分布目标的确定可以包括确定与平整度模型的组合最佳匹配的用于热轧机的带材的厚度分布目标。可以将多个冷轧机的机械致动器的平整度模型组合成组合平整度模型,该组合平整度模型表示多个冷轧机对带材平整度的总影响。然后可以基于组合的平整度模型确定厚度分布目标。

37.生产线可以包括多个冷轧机,并且平整度数据可以包括与最下游冷轧机的至少一个机械致动器中的一个或多个机械致动器中的每一个相关联的平整度模型。通过基于最下游的冷轧机的机械致动器的平整度模型确定用于热轧机的带材的厚度分布目标,提供了用于在最后的冷轧机的立即下游获得高平整度的最佳条件。可以确定厚度分布目标以反映与最下游冷轧机的至少一个机械致动器中的一个或多个机械致动器相关联的平整度模型。

38.平整度模型可以取决于带材的宽度。也就是说,对于带材的第一宽度,一个机械致动器可具有第一平整度模型,而对于带材的不同于第一宽度的第二宽度,机械致动器可具有不同于第一平整度模型的第二平整度模型。平整度模型还可以取决于各种其它参数。

39.平整度数据可以包括带材的经测量的平整度。平整度数据可以包括带材在经过相对于至少一个冷轧机中的每一个冷轧机的后续工艺之后的经测量的平整度。后续工艺例如可以是带材卷取工艺、带材解卷工艺和/或镀锌或镀铝工艺。

40.在该变型中,该方法可以利用来自一个或多个后续工艺,即最下游冷轧机的下游的带材上的平整度效果。通过由后续工艺基于平整度效果确定厚度分布目标,平整度效果可以与带材的进入分布厚度匹配,以减小或消除平整度误差。此外,由于在热轧侧而不是在冷轧侧补偿了由后续工艺产生的平整度效应,所以减小或消除了带材断裂的风险。

41.平整度数据可以通过一个或多个形状测量器来确定。形状测量器例如可以是应力计。包括带材的经测量的平整度的平整度数据可以包括沿带材的长度测量的多个平整度。

42.厚度分布目标可以基于带材的宽度来确定。也就是说,可以基于平整度数据和带材的宽度来确定厚度分布目标。

43.根据另一个方面,提供了一种用于在生产线中控制辊轧材料的带材的平整度的控

制系统,所述生产线包括热轧机和位于所述热轧机下游的至少一个冷轧机,所述控制系统包括至少一个数据处理装置和其上存储有计算机程序的至少一个存储器,所述至少一个计算机程序包括程序代码,当所述程序代码由所述至少一个数据处理装置中的一个或多个数据处理装置执行时,使所述至少一个数据处理装置中的一个或多个数据处理装置执行以下步骤:确定平整度数据,平整度数据与所述至少一个冷轧机中的一个或多个冷轧机中的所述带材和/或通过所述至少一个冷轧机中的一个或多个冷轧机之后的所述带材相关联;基于所述平整度数据,确定用于所述热轧机的所述带材的厚度分布目标;以及当带材通过热轧机时,基于厚度分布目标来控制带材的厚度调整。

44.控制系统可以根据厚度分布目标向热轧机发出控制信号,以控制带材的厚度分布。控制系统例如可以包括厚度分布控制器和平整度控制器。在这种情况下,厚度分布控制器和平整度控制器可以包括如上定义的至少一个数据处理装置和至少一个存储器。

45.根据另一方面,提供了一种生产线,其包括热轧机、位于热轧机下游的至少一个冷轧机、以及根据本公开的控制系统。根据该方面的生产线可以是根据本公开的任何类型。

附图说明

46.通过以下结合附图的实施例,本公开的进一步细节、优点和方面将变得显而易见,其中:

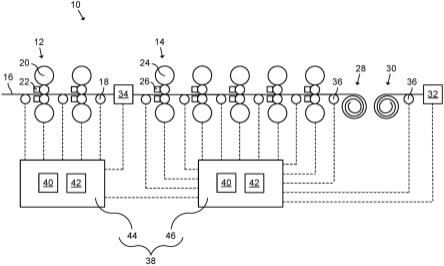

47.图1:示意性地表示生产线;以及

48.图2:示意性地表示典型的平整度模型和典型的厚度分布目标。

具体实施方式

49.在下文中,将描述控制生产线中的辊轧材料的带材的平整度的方法、用于控制生产线中的辊轧材料的带材的平整度的控制系统、以及包括控制系统的生产线。相同或相似的附图标记将用于表示相同或相似的结构特征。

50.图1示意性地表示生产线10。生产线10包括多个热轧机12和多个冷轧机14。冷轧机14被布置在热轧机12的下游。在图1的示例中,生产线10包括两个热轧机12和五个冷轧机14。因此,生产线10包括包含热轧机12的热轧侧和包含冷轧机14的冷轧侧。

51.图1还示出了辊轧材料例如铝的带材16。在图1中,带材16被向右传送通过每个热轧机12和每个冷轧机14。在该示例中,热轧机12和冷轧机14各自由多机架串列式轧机组成。在第一热轧机12中,带材16是厚板,其在轧辊之间被挤压使得厚度减小。

52.该示例的生产线10还包括多个厚度分布测量装置18。然而,生产线10也可以在最后的热轧机12的下游只包括一个厚度分布测量装置18。每个厚度分布测量装置18被配置成测量带材16的厚度分布。在图1的示例中,一个厚度分布测量装置18被布置在最上游的热轧机12的上游,一个厚度分布测量装置18被布置在最下游的热轧机12的下游,并且一个厚度分布测量装置18被布置在每对相邻的热轧机12之间。

53.每个热轧机12包括多个轧辊20和用于控制轧辊20的一个或多个机械致动器22。类似地,每个冷轧机14包括多个轧辊24和用于控制轧辊24的一个或多个机械致动器26。每个热轧机12和每个冷轧机14还包括热致动器(未示出)。

54.每个热轧机12被配置成通过其机械致动器22改变带材16的厚度分布。为此,基于

厚度分布目标控制每个热轧机12。厚度分布目标表示在通过热轧机12的带材16的宽度上的厚度变化。

55.每个冷轧机14被配置成通过其机械致动器26改变带材16的平整度。为此,借助于一个或多个平整度模型来控制每个冷轧机14。每个平整度模型限定了由机械致动器26中的一个机械致动器引起的带材16上的平整度效果。

56.该具体实例的生产线10还包括卷取机28、开卷机30和镀锌或镀铝站32。卷取机28、开卷机30和镀锌或镀铝站32中的每一个构成关于冷轧机14中的每一个冷轧机的后续工艺的示例。该具体示例的生产线10还包括在热轧侧和冷轧侧之间的清洗和酸洗站34。

57.生产线10还包括多个形状测量器36。每个形状测量器36被配置成测量带材16的平整度。在图1的示例中,一个形状测量器36被设置在最上游的冷轧机14的上游,一个形状测量器36被设置在最后的冷轧机14的下游,并且一个形状测量器36被设置在每对相邻的冷轧机14之间。一个形状测量器36也设置在开卷机30的下游,即在开卷机30和镀锌或镀铝站32之间。

58.生产线10还包括控制系统38。控制系统38包括至少一个数据处理装置40和至少一个存储器42。在图1中,控制系统38被示为包括两个数据处理装置40和两个存储器42。所述至少一个存储器42包括程序代码,当由所述至少一个数据处理装置40中的一个或多个数据处理装置执行时,所述程序代码使所述至少一个数据处理装置40中的一个或多个数据处理装置执行如本文所述的各个步骤或命令执行如本文所述的各个步骤。

59.在该具体示例中,控制系统38包括厚度分布控制器44和平整度控制器46。厚度分布控制器44和平整度控制器46各自包括数据处理装置40和存储器42。然而,用于控制生产线10的控制系统38可以以不同的方式实现。

60.平整度控制器46基于从冷轧机14和/或从形状测量器36接收的信号控制冷轧机14以最小化平整度误差。厚度分布控制器44基于从热轧机12和/或厚度分布测量装置18以及从平整度控制器46接收的信号控制热轧机12以使厚度分布误差最小。

61.由辊轧引起的带材16的厚度分布的变形取决于几个因素,例如带材16的温度、带材16的纵横比,即宽度除以厚度,以及摩擦系数与带材入口厚度的比率。主要因素是带材16的纵横比。如果纵横比大于30,则带材16的变形基本上是平面应变,即带材16的厚度减小而长度增加,而宽度变化很小或没有变化。在冷轧中,特别是当辊轧带材16时,纵横比通常远高于30。另一方面,在热轧中,纵横比通常小于30,特别是对于最上游的热轧机12,因此带材16的轮廓变形随着带材16宽度的显著增加而发生。

62.当纵横比增加时,改变带材16的厚度分布的能力降低。相反,校正带材16的形状缺陷的能力增加,并且在最终或最下游的冷轧机14处最大。

63.在冷轧中,带材16的厚度分布与带材16的平整度相关。这意味着,如果能够提供辊隙以反映带材16的进入厚度分布,即在带材16的横向上相等的伸长率,则在冷轧中将存在较少或不存在平整度缺陷。带材16的厚度分布主要建立在热轧侧。在热轧侧的下游,带材16与它的宽度相比太冷和太薄,以致不能改变它的厚度分布而不引起形状问题。因此,难以或不可能在不引起平整度问题的情况下改变带材16在冷轧侧的厚度分布。

64.图2示意性地表示典型平整度模型48和典型厚度分布目标50的示例。平整度模型48是二阶多项式和四阶多项式的组合。机械致动器26的平整度模型48是与冷轧机14中的带

材16相关联的平整度数据的一个示例。可以为一个机械致动器26确定多个平整度模型48。特别地,可以为最下游的冷轧机14的机械致动器26确定一个或多个平整度模型48。

65.图2中的厚度分布目标50是二阶多项式。厚度分布目标50在带材16的中心厚1%。因此,图2中的厚度分布目标50具有1%的凸度。

66.如图2所示,在厚度分布目标50和平整度模型48之间存在差异。这种差异使得冷轧机14难以在轧辊咬入处保持进入的厚度分布,从而获得良好的平整度。

67.通过使厚度分布目标50更紧密地符合平整度模型48,冷轧机14的机械致动器26可以通过其辊隙更好地解决平整度误差。为此,平整度控制器46还被配置成确定一个或多个机械致动器26的一个或多个平整度模型48。厚度分布控制器44可以从平整度控制器46接收一个或多个平整度模型48,并且基于平整度模型48的组合确定一个或多个热轧机12的厚度分布目标50。以这种方式确定的厚度分布目标不限于多项式或多项式的组合,而是可以以替代方式表示。厚度分布目标50可以例如通过使用一个或多个平整度模型48,一个或多个经测量的平整度(例如,在最后的冷轧机14的立即下游测量的平整度)和厚度分布目标50作为训练数据的机器学习来确定。

68.厚度分布目标50基于一个或多个平整度模型48,该平整度模型48实际上可以由相应的机械致动器26实现。因此,冷轧机14的机械致动器26可以与热轧机12的厚度分布相匹配,以减小平整度误差。

69.即使在最下游的冷轧机14中获得良好的平整度,该平整度也可能在随后的工艺中改变,例如当带材16经受卷取和开卷时。这种变化例如可以取决于冷却效果和带材16的特定部分在线圈中的位置。因此,厚度分布目标50可以基于在通过任何后续工艺28、30、32之后测量的带材16的平整度来确定。此外,经测量的带材16的平整度构成平整度数据的示例。如图1所示,在卷取机28的立即上游和开卷机30的立即下游测量带材16的平整度。然后可以基于这些经测量的平整度之间的差异来确定卷取和开卷的平整度效果。通过基于来自卷取和开卷的平整度效果来确定厚度分布目标50,可以在开卷之后使带材16更平整。此外,由于在热轧侧而不是在冷轧侧解决了来自卷取和开卷的平整度效应,所以降低了带材断裂的风险。

70.尽管已经参照示例性实施例描述了本公开,但是应当理解,本发明不限于上述内容。例如,可以理解,部件的尺寸可以根据需要改变。因此,本发明仅由所附权利要求的范围来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1