焊剂组合物和用于焊接金属的相应方法与流程

焊剂组合物和用于焊接金属的相应方法

1.本发明涉及金属基材的焊接,特别是在其中金属基材中的至少一者为钢基材的情况下。本发明还涉及用于改善焊缝品质的焊剂的组合物。该焊剂可以包含在待局部施加在钢基材上的溶液中以形成预涂层或者其可以包含在待用作预涂层的替代物的粉芯焊丝中。本发明还涉及用于制造焊接接头的相应方法。该方法特别好地适用于建筑、造船、交通运输行业(铁路和汽车)、能量相关结构、油气和海上工业。

2.公知的是用诸如以下的不同焊接技术来焊接金属基材:气体保护金属极电弧焊(gas metal arc welding,gmaw)、也称为钨极惰性气体保护焊(tungsten inert gas welding,tigw)的气体保护钨极电弧焊(gas tungsten arc welding,gtaw)、埋弧焊(submerged arc welding,saw)、激光束焊接(laser beam welding,lbw)、也称为窄坡口焊接的窄间隙焊接、激光电弧复合焊。该焊接可以借助于焊剂来完成以增强在基材中的熔透。这种焊剂不同于主要用于在焊接期间保护焊接区免于氧化的可能的保护焊剂。

3.还已知的是用填充焊丝焊接金属基材,特别是当间隙已被填充时。填充焊丝可以从侧面为焊缝给料(如在气体保护钨极电弧焊和激光焊接中)或者其可以为自耗电极(如在埋弧焊、气体保护金属极电弧焊、气体保护粉芯焊丝电弧焊、窄间隙焊接和复合激光焊接中,其中电弧头为气体保护金属极电弧)。在一些情况下,填充焊丝呈粉芯焊丝,即为中空的并且填充有包含改善性能的组分的焊剂的形式。

4.专利申请wo00/16940公开了使用钛酸盐例如na2ti3o7或k2tio3实现了深熔透气体保护钨极电弧焊。将钛酸盐作为焊剂的一部分或作为填充焊丝的一部分添加至熔池中以在碳钢、铬-钼钢、不锈钢以及基于镍的合金中提供深的熔透焊缝。wo00/16940的钛酸盐化合物以约325目或更细的高纯度粉末的形式使用,325目对应于44μm。为了控制电弧偏吹、焊道一致性以及焊件的熔渣和表面外观,可以向基于钛酸盐的填充焊丝中任选地添加各种另外的组分,包括过渡金属氧化物,例如tio、tio2、cr2o3和fe2o3、二氧化硅、硅化锰、氟化物和氯化物。焊剂中的所有化合物具有微米尺寸。

5.虽然用wo00/16940中公开的焊剂改善了熔透,但熔透对于钢基材不是最佳的。

6.因此,需要改善钢基材中的焊缝熔透并因此改善焊接的钢基材的机械特性。还需要提高焊接的沉积速率和生产率。

7.为此目的,本发明涉及焊剂,所述焊剂包含钛酸盐和选自铌氧化物、碱金属铌酸盐、及其混合物的纳米颗粒铌化合物。

8.根据本发明的焊接还可以具有单独或组合考虑的以下列出的任选特征:

[0009]-纳米颗粒铌化合物选自nbo、nbo2和nb2o5、及其混合物。

[0010]-焊剂中的纳米颗粒铌化合物的百分比低于或等于80重量%,

[0011]-焊剂中的纳米颗粒铌化合物的百分比为2重量%至30重量%,

[0012]-纳米颗粒铌的纳米颗粒的尺寸为5nm至150nm,

[0013]-钛酸盐选自:na2ti3o7、natio3、k2tio3、k2ti2o5、mgtio3、srtio3、batio3、catio3、fetio3和zntio4、及其混合物,

[0014]-焊剂中的钛酸盐的百分比高于或等于45重量%,

[0015]-钛酸盐的直径为1μm至40μm,

[0016]-焊剂还包含选自tio2、sio2、zro2、y2o3、al2o3、moo3、cro3、ceo2、la2o3、及其混合物中的至少一种另外的纳米颗粒氧化物,

[0017]-焊剂还包含选自微颗粒氧化物和/或微颗粒氟化物中的微颗粒化合物,

[0018]-焊剂还包含选自由ceo2、na2o、na2o2、nabio3、naf、caf2、冰晶石(na3alf6)、及其混合物组成的列表中的微颗粒化合物,

[0019]-焊剂还包含溶剂,

[0020]-焊剂包含1g/l至200g/l的纳米颗粒铌化合物,

[0021]-焊剂包含100g/l至500g/l的钛酸盐,

[0022]-焊剂还包含粘结剂前体。

[0023]

本发明还涉及用于制造预涂覆钢基材的方法,所述方法包括将根据本发明的焊剂至少部分地沉积在钢基材上的步骤。

[0024]

本发明还涉及预涂覆钢基材,其能够通过根据本发明的方法获得,至少部分地涂覆有包含钛酸盐和选自铌氧化物、碱金属铌酸盐、及其混合物的纳米颗粒铌化合物的预涂层。

[0025]

本发明还涉及用于制造焊接接头的方法,所述方法包括以下顺序步骤:

[0026]

i.提供至少两个金属基材,其中至少一个金属基材为根据本发明的预涂覆钢基材,以及

[0027]

ii.对至少两个金属基材进行焊接。

[0028]

本发明还涉及包含本发明的焊剂的粉芯焊丝。

[0029]

本发明还涉及用于制造焊接接头的方法,所述方法包括用根据本发明的粉芯焊丝对钢材进行电弧焊接或激光焊接。

[0030]

本发明还涉及用于制造焊接接头的方法,所述方法包括以下顺序步骤:

[0031]

i.提供至少两个金属基材,其中至少一个金属基材为钢基材,以及

[0032]

ii.在焊接头的前面将根据本发明的焊剂同时施加在至少两个金属基材上的同时用焊接头对至少两个金属基材进行焊接。

[0033]

定义了以下术语:

[0034]-纳米颗粒为尺寸为1纳米(nm)至200纳米(nm)的颗粒,术语“纳米颗粒”是指呈上述范围内的纳米颗粒的形式的化合物。

[0035]-钛酸盐是指包含钛、氧和至少一种另外的元素例如碱金属元素、碱土元素、过渡金属元素或金属元素的无机化合物。所述无机化合物可以呈其盐的形式。

[0036]

‑“

涂覆”意指钢基材至少局部地经预涂层覆盖。覆盖可以例如限于钢基材将被焊接的区域。“涂覆”包含性地包括“直接在

……

上”(其间没有设置中间材料、元件或空间)和“间接在

……

上”(其间设置有中间材料、元件或空间)。例如,对钢基材进行涂覆可以包括将预涂层直接施加在基材上其间不具有中间材料/元件,以及将预涂层间接施加在基材上其间具有一个或更多个中间材料/元件(例如抗腐蚀涂层)。

[0037]

不希望受到任何理论的束缚,认为焊剂和相应的预涂层和粉芯焊丝主要改变熔池物理性质。看来在本发明中,不仅化合物的性质,而且等于或低于100nm的氧化物颗粒的尺寸改变了熔池物理特性。

[0038]

实际上,焊剂被熔融并且以溶解的物质的形式并入熔融金属中,以及如果焊接技术涉及电弧,则以电离的物质的形式并入电弧中。由于在电弧中存在钛酸盐和纳米颗粒铌化合物,因此电弧收缩。

[0039]

此外,溶解在熔融金属中的焊剂改变了马兰戈尼(marangoni)流,所述马兰戈尼流是由于表面张力梯度而引起的在液体-气体界面处的质量传递。特别地,焊剂的组分改变了表面张力沿界面的梯度。表面张力的这种改变引起流体流动朝熔池中心的逆转。这种逆转引起焊缝熔透的改善以及焊接效率的改善,从而引起沉积速率的提高并因此引起生产率的提高。不希望受到任何理论的束缚,认为纳米颗粒在比微颗粒更低的温度下溶解,并因此在熔池中溶解更多的氧,这驱动了反向马兰戈尼流。

[0040]

当焊接技术涉及电弧时,反向马兰戈尼流的效应与由于电弧收缩引起的较高的等离子体温度结合在一起,这进一步改善了焊缝熔透和材料沉积速率。当焊接技术涉及激光束时,反向马兰戈尼流有助于适当的小孔形状的保持,这进而防止气体夹带,并因此防止在焊缝中出现孔。

[0041]

此外,溶解的氧充当表面活性剂,从而改善熔融金属对基体金属的浸润,并因此避免在焊件中容易出现严重的缺陷例如缺少边缘熔合。

[0042]

此外,由于焊剂的组分使得表面张力随着温度而增大,因此焊接材料的浸润性沿着比熔池的中心更冷的边缘提高,这防止了夹渣。

[0043]

当焊接技术涉及激光束时,焊剂改变了等离子体羽与激光束的相互作用。特别地,由于焊剂的溶解引起的氧的增加使激光束的散射减少。因此,激光光斑直径减小,同时小孔效应(keyhole effect)增强。这允许能量束甚至更深地穿透并且非常有效地递送到接合中。这增强了焊缝熔透并使热影响区最小化,这进而限制了部件变形。

[0044]

将通过阅读以下描述来更好地理解本发明,以下描述仅仅出于说明的目的而提供,并且决不旨在是限制性的。

[0045]

本发明涉及钢基材的焊接。优选地,钢基材为碳钢。

[0046]

碳钢可以在其侧面的一者中的至少一部分上任选地涂覆有抗腐蚀涂层。优选地,抗腐蚀涂层包含选自锌、铝、铜、硅、铁、镁、钛、镍、铬、锰、及其合金中的金属。

[0047]

在一个优选的实施方案中,抗腐蚀涂层为包含以下的基于铝的涂层:少于15%的si、少于5.0%的fe、任选的0.1%至8.0%的mg和任选的0.1%至30.0%的zn,剩余部分为al和由加工过程产生的不可避免的杂质。在另一个优选的实施方案中,抗腐蚀涂层为包含以下的基于锌的涂层:0.01%至8.0%的al、任选的0.2%至8.0%的mg,剩余部分为zn和由加工过程产生的不可避免的杂质。

[0048]

抗腐蚀涂层优选地施加在钢基材的两侧上。

[0049]

钢材可以被焊接至相同组成或不同组成的钢基材。钢材也可以被焊接至另外的金属例如铝。

[0050]

焊剂包含钛酸盐和选自铌氧化物、碱金属铌酸盐、及其混合物的纳米颗粒铌化合物。换言之,预涂层包含钛酸盐和至少一种纳米颗粒铌化合物,其中至少一种纳米颗粒铌化合物选自铌氧化物、碱金属铌酸盐、及其混合物。这意味着预涂层不包含除列出的纳米颗粒铌化合物之外的任何其他的纳米颗粒铌化合物。

[0051]

钛酸盐选自由碱金属钛酸盐、碱土钛酸盐、过渡金属钛酸盐、金属钛酸盐、及其混

合物组成的钛酸盐的组。钛酸盐更优选地选自:na2ti3o7、natio3、k2tio3、k2ti2o5、mgtio3、srtio3、batio3、catio3、fetio3和zntio4、及其混合物。认为这些钛酸盐进一步增加了基于反向马兰戈尼流的效应的熔透深度。发明人理解,所有钛酸盐在一定程度上都表现出相似的熔透深度并增加了熔透深度。因此,所有钛酸盐都为本发明的一部分。本领域技术人员将知晓必须根据具体情况选择一种。为此,本领域技术人员将考虑钛酸盐熔融和溶解的难易程度,钛酸盐增加了多少溶解的氧含量,钛酸盐的另外元素如何影响熔池物理性质和最终焊缝的显微组织。例如,natio7由于存在改善熔渣形成和分离的na而是有利的。

[0052]

优选地,钛酸盐的直径为1μm至40μm,更优选为1μm至20μm,并且有利地为1μm至10μm。认为该钛酸盐直径进一步改善了电弧收缩和反向马兰戈尼效应。此外,具有小微米的钛酸盐颗粒增加了可用于与纳米颗粒铌化合物混合的比表面积并使后者进一步附着至钛酸盐颗粒。

[0053]

优选地,钛酸盐的重量在焊剂的干重量中的百分比高于或等于45%,更优选为45%至90%,并且甚至更优选为55%至87%。

[0054]

纳米颗粒铌化合物选自铌氧化物、碱金属铌酸盐、及其混合物。铌氧化物可以特别地选自nbo、nbo2和nb2o5。碱金属铌酸盐可以特别地选自linbo3、nanbo3和knbo3。这些纳米颗粒容易在熔池中溶解,向熔池提供氧,并因此改善了浸润性和材料沉积,并允许更深的焊缝熔透。与其他氧化物例如cao、mgo、b2o3、co3o4或cr2o3相反,纳米颗粒铌化合物不趋向于形成脆性相,其不具有防止热使钢准确地熔融的高耐火效果,以及其金属离子将不趋向于与熔池中的氧再结合。此外,其与其他纳米颗粒氧化物相比引起更少的健康和安全问题,并因此可以非常有效地代替其他纳米颗粒氧化物中的一些,并且甚至改善结果。

[0055]

纳米颗粒铌化合物优选为nb2o5,因为nb2o5具有最高的氧含量,其是稳定的并且可容易以合理的成本获得。

[0056]

优选地,纳米颗粒铌化合物的纳米颗粒的尺寸为5nm至150nm,更优选为50nm至150nm。

[0057]

焊剂还可以包含选自tio2、sio2、zro2、y2o3、al2o3、moo3、cro3、ceo2、la2o3、及其混合物中的至少一种另外的纳米颗粒氧化物。这些纳米颗粒氧化物还容易地在熔池中溶解并进一步改善浸润性、材料沉积和焊缝熔透。

[0058]

优选地,另外的纳米颗粒氧化物为sio2,其进一步增加熔透深度并使熔渣除去容易。

[0059]

另外的纳米颗粒氧化物的混合物的实例为:

[0060]-氧化钇稳定的氧化锆(yttria-stabilized zirconia,ysz),其为其中通过添加氧化钇(y2o3)来使得二氧化锆(zro2)的立方晶体结构在室温下稳定的陶瓷,

[0061]-la2o3、zro2和y2o3的1:1:1组合,其帮助调节耐火效果并促进夹杂物的形成。

[0062]

优选地,另外的纳米颗粒氧化物的纳米颗粒的尺寸为1nm至100nm,更优选为5nm至60nm。认为该纳米颗粒直径进一步改善了焊剂的均匀分布。

[0063]

优选地,纳米颗粒(作为单独的铌化合物或者与其他纳米颗粒氧化物组合的铌化合物)的重量在焊剂的干重量中的百分比低于或等于80%,优选为2%至50%,更优选为10%至40%。更优选地,纳米颗粒铌化合物的重量在焊剂的干重量中的百分比为2%至30%。更优选地,如果有的话,则另外的纳米颗粒氧化物的重量在焊剂的干重量中的百分比

为5%至20%。

[0064]

根据本发明的另一个变体,焊剂还包含微颗粒化合物例如微颗粒氧化物和/或微颗粒氟化物,例如如na2o、na2o2、ceo2、nabio3、naf、caf2、冰晶石(na3alf6)。对于以上列出的纳米颗粒氧化物中的一些,从纳米颗粒转到微颗粒减轻了与使用这些氧化物中的一些有关的健康和安全问题。可以添加na2o、na2o2、nabio3、naf、caf2、冰晶石以改善熔渣形成,使得进一步防止夹渣。它们还帮助形成可容易分离的熔渣。焊剂可以包含以焊剂的干重量计0.1重量%至5重量%的na2o、na2o2、nabio3、naf、caf2、冰晶石、或其混合物。

[0065]

根据本发明的一个实施方案,上述焊剂包含在粉芯焊丝的包皮中。与具有应用为待焊接的基材上的预涂层的相同组合物相比,这样的配置是特别有利的。首先,消除了在焊接之前对基材进行涂覆的额外步骤。此外,不需要在焊接之后沿着焊件除去过量的预涂层。在该方面中,颗粒还被更有效地使用,因为所有由粉芯焊丝提供的颗粒都溶解在熔池中。最后,避免了涂覆步骤期间的溶剂和喷雾,这有利于操作者的健康和安全。

[0066]

根据本发明的一个变体,粉芯焊丝中的焊剂由钛酸盐和纳米颗粒铌化合物组成。

[0067]

根据本发明的另一个变体,粉芯焊丝中的焊剂还可以包含铁粉末作为剩余部分。剩余部分可以可能地相当于高至焊剂的55重量%。

[0068]

在本发明的情况下,包皮的材料没有特别限制。其可以为钢例如镀铜的c-mn钢。

[0069]

焊丝的直径通常为0.8mm至4mm。关于包皮,其厚度根据所选择的填充率而变化。填充率为焊剂成分或“填充物”的重量与焊丝的总重量相比的比率。

[0070]

就过程而言,在第一步骤中,优选地将钛酸盐和纳米颗粒铌化合物混合。混合可以在具有溶剂(例如丙酮)的湿润条件下或者在干燥条件下(例如在3d粉末震荡式混合器中)完成。该混合有利于所述纳米颗粒在钛酸盐颗粒上的聚集,这防止纳米颗粒在空气中的非预期释放(其将是个健康和安全问题)。在第二步骤中,将由此获得的焊剂沉积在薄而窄的带材上,该带材在先前的步骤中已经穿过成型辊而形成呈u形截面的带材。然后使焊剂填充的u形带材穿过专门的闭合辊(closing roll),这使其成形为管材并使芯部材料紧密地压缩。然后将该管材通过拉伸模具拉出以使其直径减小并使芯部材料进一步压缩。拉伸使包皮紧密地密封并在压缩下另外地固定了管材内的芯部材料,因此避免了焊剂中的不连续性。

[0071]

在已经提供了根据本发明的粉芯焊丝之后,可以通过用粉芯焊丝对钢材进行电弧焊接或激光焊接来制造焊接接头。焊接技术的种类没有限制,只要其与根据本发明的粉芯焊丝相兼容并用作从侧面为焊缝给料的填充焊丝(如在气体保护钨极电弧焊和激光焊接中)或者作为自耗电极(如在埋弧焊、气体保护金属极电弧焊、气体保护粉芯焊丝电弧焊、窄间隙焊接和复合激光焊接中,其中电弧头为气体保护金属极电弧)。根据焊接技术,焊接区可以被保护焊剂覆盖。保护焊剂防止焊接区在焊接期间氧化。

[0072]

根据本发明的另一个实施方案,上述焊剂至少部分地施加在钢基材上以形成预涂层。

[0073]

在这种情况下,焊剂可以有利地进一步包含溶剂。其允许良好分散的预涂层。优选地,溶剂在环境温度下是挥发性的。例如,溶剂选自:水;挥发性有机溶剂例如丙酮、甲醇、异丙醇、乙醇、乙酸乙酯、二乙醚;和非挥发性有机溶剂例如乙二醇。

[0074]

特别地,溶剂化的焊剂包含100g/l至500g/l的钛酸盐,更优选地包含175g.l-1

至

250g.l-1

的钛酸盐。特别地,溶剂化的焊剂包含1g.l-1

至200g.l-1

的纳米颗粒铌化合物,更优选地包含5g.l-1

至80g.l-1

的纳米颗粒铌化合物。由于这些钛酸盐和纳米颗粒铌化合物的浓度,因此借助于相应的预涂层获得的焊缝的品质得到进一步改善。

[0075]

根据本发明的一个变体,焊剂还包含用于嵌入钛酸盐和纳米颗粒铌化合物并改善预涂层在钢基材上的粘合性的粘结剂前体。优选地,粘结剂前体为至少一种有机官能硅烷的溶胶。有机官能硅烷的实例为经特别是胺、二胺、烷基、氨基-烷基、芳基、环氧基、甲基丙烯酰基、氟烷基、烷氧基、乙烯基、巯基和芳基的家族的基团官能化的硅烷。优选地,粘结剂前体以预涂覆溶液的40g.l-1

至400g.l-1

的量添加。

[0076]

就过程而言,在第一步骤中,优选地将钛酸盐和纳米颗粒铌化合物混合。混合可以在具有溶剂(例如丙酮)的湿润条件下或者在干燥条件下(例如在3d粉末震荡式混合器中)完成。该混合有利于所述纳米颗粒在钛酸盐颗粒上的聚集,这防止纳米颗粒在空气中的非预期释放(其将是个健康和安全问题)。在第二步骤中,将焊剂至少部分地施加在钢基材上以形成预涂层。

[0077]

焊剂的沉积可以特别地通过旋涂、喷涂、浸涂或刷涂来完成。

[0078]

优选地,仅局部地沉积焊剂。特别地,将焊剂施加在钢基材将被焊接的区域中。其可以在待焊接的钢基材的边缘上、在待焊接的基材在一个侧壁上或者在一个斜边上(如果有的话)的一侧的一部分上。

[0079]

在已将焊剂施加在钢基材上之后,可以任选地将焊剂干燥。干燥可以通过在环境温度或高温下吹空气或惰性气体来进行。当焊剂包含粘结剂时,干燥步骤还优选为固化步骤,在固化步骤期间,粘结剂被固化。固化可以通过红外(ir)、近红外(nir)、常规烘箱来进行。

[0080]

优选地,当溶剂在环境温度下是挥发性的时,不进行干燥步骤。在那种情况下,溶剂蒸发,从而在钢基材上产生预涂层。

[0081]

根据本发明的一个变体,在预涂层在钢基材上形成并被干燥之后,预涂层由钛酸盐和纳米颗粒铌化合物组成。

[0082]

根据本发明的另一个变体,预涂层还包含嵌入钛酸盐和纳米颗粒铌化合物并改善预涂层在钢基材上的粘合性的至少一种粘结剂。这种改善的粘合性进一步防止在使用保护气体时,预涂层的颗粒被这样的气体的流动吹走。优选地,粘结剂完全是无机的,特别是为了避免有机粘结剂在焊接期间可能产生的烟雾。无机粘结剂的实例为有机官能硅烷或硅氧烷的溶胶-凝胶。有机官能硅烷的实例为经特别是胺、二胺、烷基、氨基-烷基、芳基、环氧基、甲基丙烯酰基、氟烷基、烷氧基、乙烯基、巯基和芳基的家族的基团官能化的硅烷。氨基-烷基硅烷是特别优选的,因为其大大地提升了粘合性并具有长的保质期。优选地,粘结剂以预涂层的1重量%至20重量%的量添加。

[0083]

优选地,预涂层的厚度为10μm至140μm,更优选为30μm至100μm。

[0084]

在已在钢基材的一部分上形成预涂层之后,该部分可以被焊接至另一金属基材。焊接技术的种类没有限制。其可以为例如气体保护金属极电弧焊(gmaw)、也称为钨极惰性气体保护焊(tigw)的气体保护钨极电弧焊(gtaw)、埋弧焊(saw)、激光束焊接(lbw)、也称为窄坡口焊接的窄间隙焊接、或激光电弧复合焊接。

[0085]

根据本发明的另一个实施方案,在焊接期间将上述焊剂直接地施加在金属基材

上,特别是施加至焊接区。

[0086]

特别地,在对两个金属基材进行焊接时,将焊剂同时至少部分地施加在两个金属基材上。在焊接设备的前面,特别地在焊接头的前面施加焊剂。根据焊接技术,焊接头在此是指产生电弧的自耗或非自耗的电极或者是指激光头。这样,当通过焊接头施加的能量击中基材的经焊剂覆盖的部分时,焊剂的组分熔融并在熔池中溶解。溶解的钛酸盐和纳米颗粒铌化合物具有以上呈现的效果。

[0087]

优选地就在金属基材的一部分被通过焊接头施加的能量击中之前将焊剂施加在该部分上。

[0088]

优选地,焊剂以至少等于焊缝宽度的宽度沿着待焊接的金属基材的边缘施加,使得焊剂有效地溶解在熔池中。

[0089]

优选地,将焊剂储存在焊剂料斗中。该料斗被定位在焊接装置的前面,特别地焊接头的前面,并且随其移动。在焊接期间,料斗将焊剂沉积在焊接头前面的金属基材的小的部分上。焊剂料斗控制焊剂沉积的速率。

[0090]

在本发明的一个变体中,在施加保护焊剂之前将焊剂施加在两个金属基材上。在焊接头的前面,最先存在贮存保护焊剂的焊剂料斗,然后是贮存焊剂的焊剂料斗。换言之,焊剂料斗比保护焊剂料斗进一步在焊接头的前面。因此,首先在金属基材上施加焊剂,然后其次施加保护焊剂使得其覆盖焊剂。因此,焊接区在焊接期间被保护免于氧化。从过程角度来看,焊剂的施加和保护焊剂的施加都与焊接同时进行。

[0091]

在本发明的另一个变体中,焊剂也为保护焊剂。其优选地包含呈微米和/或毫米尺寸的颗粒形式的石灰、二氧化硅、氧化锰和氟化钙。这些化合物向焊剂提供除了由钛酸盐和纳米颗粒铌化合物提供的效果之外的保护效果。因此,焊接区在焊接期间被保护免于氧化。

[0092]

在那种情况下,在早期将钛酸盐和纳米颗粒铌化合物与另外的组分例如呈微米和/或毫米尺寸的颗粒形式的石灰、二氧化硅、氧化锰和氟化钙混合,然后将混合物施加在两个金属基材上,优选地用焊剂料斗。

[0093]

待与本发明的该实施方案一起使用的焊接技术的种类没有限制。其可以为例如气体保护金属极电弧焊(gmaw)、也称为钨极惰性气体保护焊(tigw)的气体保护钨极电弧焊(gtaw)、埋弧焊(saw)、激光束焊接(lbw)、也称为窄坡口焊接的窄间隙焊接、或激光电弧复合焊接。

[0094]

也就是说,焊剂也为保护焊剂的变体特别有利于使用保护焊剂的焊接技术例如埋弧焊(saw)、基于埋弧焊的窄间隙焊接和基于埋弧焊的激光弧复合焊接。

[0095]

最后,本发明涉及根据本发明的焊剂、相应的预涂层或相应的粉芯焊丝用于制造例如压力容器、海上油气部件、造船、汽车、核部件以及重工业和一般制造业的用途。

实施例

[0096]

实施例1——窄间隙焊接:

[0097]

选择具有表1中公开的以重量百分比计的化学组成的钢基材:

[0098]

cmnsialspcunicr0.121.650.15-0.550.015-0.0500.0020.00080.300.700.20

[0099]

nbmovtibnfe

0.0300.080.0600.00250.00050.010剩余部分

[0100]

钢基材为50mm厚。其具有470mpa至630mpa的抗拉强度和335mpa的屈服强度。

[0101]

制备具有0

°

斜角的侧壁的100mm

×

150mm的样品。用丙酮清洁待焊接的侧壁的油和污垢。

[0102]

样品1没有涂覆预涂层。

[0103]

对于样品2,通过将丙酮与mgtio3(直径:2μm)、nb2o5(直径:100nm)和sio2(直径:10nm)混合来制备包含所述要素的丙酮溶液。在丙酮溶液中,mgtio3的浓度为175g.l-1

,nb2o5的浓度为50g.l-1

,以及sio2的浓度为25g.l-1

。然后,用该丙酮溶液通过喷洒对样品2的经清洁的侧壁进行涂覆。丙酮蒸发。预涂层中的mgtio3的百分比为70重量%,nb2o5的百分比为20重量%,以及sio2的百分比为10重量%,预涂层为50μm厚。

[0104]

对于样品3,通过将丙酮与mgtio3(直径:2μm)、nb2o5(直径:100nm)、sio2(直径:10nm)、预混合的la2o3、zro2和y2o3(直径:分别为50nm、40nm和40nm)的1:1:1组合、以及nabio3(直径:1.5μm)混合来制备包含所述要素的丙酮溶液。在丙酮溶液中,mgtio3的浓度为187.5g.l-1

,nb2o5的浓度为25g.l-1

,sio2的浓度为25g.l-1

,另外的纳米颗粒氧化物的浓度为0.125g.l-1

,以及nabio3的浓度为12.38g.l-1

。然后,用该丙酮溶液通过喷洒对样品3的经清洁的侧壁进行涂覆。丙酮蒸发。预涂层中的mgtio3的百分比为75重量%,nb2o5的百分比为10重量%,sio2的百分比为10重量%,另外的纳米颗粒氧化物的百分比为0.05重量%,以及nabio3的百分比为4.95重量%。预涂层为50μm厚。

[0105]

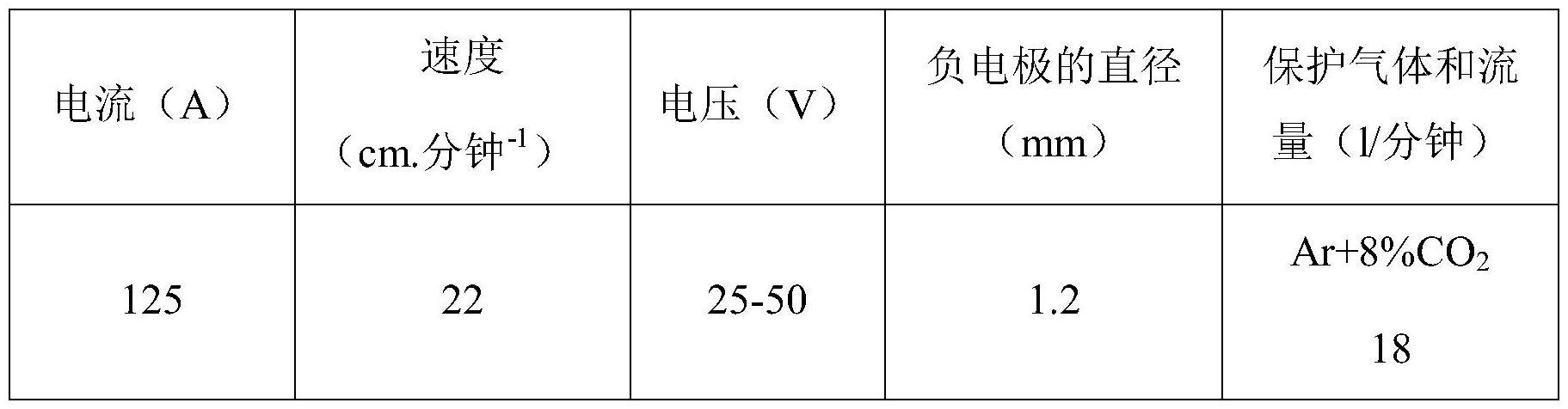

将样品1至3各自与所选择的钢基材的裸样品通过13mm的间隙分隔开地进行并排设置,并且通过窄间隙气体保护金属极电弧焊经由进行数个焊接道次直到斜角被填充并完成接头来进行焊接。焊接参数在下表2中。

[0106][0107]

用于所有情况的自耗电极的组成在下表3中:

[0108]

csimnfe0.0780.851.46剩余部分

[0109]

样品1以12个道次来焊接,而样品2和3以10个道次来焊接。该第一个结果已表明根据本发明的预涂层提高了窄间隙焊接的沉积速率和生产率。

[0110]

还观察到与样品1相比,焊接金属对斜表面的浸润在样品2和3中得到改善。

[0111]

在窄间隙焊接之后,首先目视检测所有焊接的组合件的焊缝并且其次通过超声波(线性的和体积的二者)对其进行检测。还特别地通过液体渗透探伤(liquid penetrant inspection,lpi)来宏观地和微观地分析焊缝。

[0112]

结果汇总在下表4中:

[0113]

焊接样品的评估样品1样品2*样品3*

接头的目视检测okokok接头的超声检测不okokok接头的渗透液体okokok宏观分析缺陷(缺少侧壁熔合和咬边)okok

[0114]

*:根据本发明

[0115]

结果表明钢基材的侧壁上的预涂层改善了窄间隙焊接。

[0116]

实施例2——粉芯焊丝:

[0117]

制备三种焊剂并将其引入到0.5mm的c-mn钢皮包中以形成1.6mm直径的焊丝。三种焊剂的组成为:

[0118]-焊剂1:85重量%的mgtio3(直径:2μm)、10重量%的sio2(直径范围:12nm至23nm)和5重量%的nb2o5(直径范围:100nm),

[0119]-焊剂2:70重量%的mgtio3(直径:2μm)、10重量%的sio2(直径范围:12nm至23nm)和20重量%的nb2o5(直径范围:100nm),

[0120]-焊剂3:68.5重量%的mgtio3(直径:2μm)、10重量%的sio2(直径范围:12nm至23nm)、20重量%的nb2o5(直径范围:100nm)、1重量%的na3alf6和0.5重量%的ceo2(直径:≤5μm)。

[0121]

在用110a的强度和10.8v至12.8v的电压对结构钢(c-mn s355)进行板上珠焊气体保护钨极电弧焊期间,测试分别确定为样品4、5和6的相应粉芯焊丝,所述结构钢(c-mn s355)的组成详述于下表5中:

[0122]

cmnsialsp 0.1020.9030.0120.040.00880.012

[0123]

在这些测试期间,将样品4、5和6与以下的商业焊丝进行比较:

[0124]-mc710-h,其为由lincoln供应的软钢金属芯焊丝。其包皮填充有铁粉末(样品7),

[0125]-ok tubrodur 15crmn o/g,其为由供应并且待用于软钢、低合金钢和c-mn钢的粉芯焊丝(样品8)。其焊剂的确切组成是未知的。

[0126]

在使用500mm的焊丝时获得的结果详述于表6中:

[0127]

[0128]

*:根据本发明

[0129]

结果表明同时存在焊接速度的显著提高和材料沉积的显著增加。

[0130]

此外,已测量了沉积材料的宽度并对其进行了比较。看来用样品4、5和6获得的焊缝平均比用样品7获得的焊缝大18%,以及比用样品8获得的焊缝大24%。

[0131]

其表明根据本发明的焊剂的组分使得表面张力随温度而降低,使得焊接材料的浸润性沿着熔池的边缘提高。

[0132]

实施例3——气体保护钨极电弧焊(gtaw):

[0133]

对于该实施例,使用具有表7中公开的以重量百分比计的化学组成的钢基材:

[0134]

cmnsialspcunicr0.1020.9030.0120.040.00880.0120.0270.02220.027

[0135]

nbmovtibnfe0.00120.0020.00110.00080.00010.0035剩余部分

[0136]

钢基材为5.5mm厚。

[0137]

对于样品9,通过将乙酸乙酯与mgtio3(直径:2μm)、sio2(直径范围:10nm)和nb2o5(直径范围:100nm)混合来制备包含所述要素的乙酸乙酯溶液。在乙酸乙酯溶液中,mgtio3的浓度为175g.l-1

,sio2的浓度为25g.l-1

,nb2o5的浓度为50g.l-1

。将该乙酸乙酯溶液喷洒在钢基材上比待完成的焊缝更宽的区域上。乙酸乙酯蒸发。预涂层中的mgtio3的百分比为70重量%,sio2的百分比为10重量%、以及nb2o5的百分比为20重量%。

[0138]

对于样品10,制备包含以下组分的水溶液:363g.l-1

的mgtio3(直径:2μm)、77.8g.l-1

的sio2(直径范围:12nm至23nm)、77.8g.l-1

的nb2o5(直径范围:100nm)和238g.l-1

的3-氨基丙基三乙氧基硅烷(由生产的ameo)。将溶液施加在钢基材上并通过1)ir和2)nir进行干燥。

[0139]

经干燥的预涂层为40μm厚并且包含62重量%的mgtio3、13重量%的sio2、13重量%的nb2o5和12重量%的由3-氨基丙基三乙氧基硅烷获得的粘结剂。

[0140]

对于样品11,制备包含以下组分的水溶液:330g.l-1

的mgtio3(直径:2μm)、70.8g.l-1

的sio2(直径范围:12nm至23nm)、70.8g.l-1

的nb2o5(直径范围:100nm)、216g.l-1

的3-氨基丙基三乙氧基硅烷(由生产的ameo)和104.5g.l-1

的有机官能硅烷和功能化纳米尺寸sio2颗粒的组合物(由evonik生产的sivo 110)。将溶液施加在钢基材上并通过1)ir和2)nir进行干燥。经干燥的预涂层为40μm厚并且包含59.5重量%的mgtio3、13.46重量%的sio2、12.8重量%的nb2o5和14.24重量%的由3-氨基丙基三乙氧基硅烷和有机官能硅烷中获得的粘结剂。

[0141]

对于样品9,喷洒是容易的并且预涂层是均匀地,这确定了乙酸乙酯可以容易地代替溶剂化的焊剂的配方中的丙酮。

[0142]

对于样品10和11,与样品9相比,预涂层在钢基材上的粘合性得到大大改善。

[0143]

然后用详述于表8中的焊接参数对样品9至11和对未经涂覆的样品(样品12)进行气体保护钨极电弧焊:

[0144][0145]

焊接期间完成的测量表明:

[0146]-在样品9的焊接期间,与参照物(样品12)相比,电弧更稳定并且平均瞬时能量增加了12%。与样品12相反,用样品9实现了全熔透,-在样品10和11的焊接期间,与参照物(样品12)相比,电弧更稳定并且平均瞬时能量增加了14%。与样品12相反,用样品10和11实现了全熔透。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1