一种封闭式笔式针自动生产工艺的制作方法

1.本申请涉及笔式针技术领域,尤其涉及一种封闭式笔式针自动生产工艺。

背景技术:

2.在施予药物(如胰岛素)之前,对皮肤上的注射部位进行清洁,是医疗领域众所周知的做法。抗菌剂或酒精拭子通常用作在针注射之前的皮肤清洁剂。通常,要用药物输送笔进行针注射,使用者必须携带笔、一套笔式针或安全笔式针以及酒精拭子。但是携带单独包装的酒精拭子不够方便,需要占用额外的空间,而且需要额外购买,并且酒精拭子体积小,易放错地方;而且需要糖尿病患者本身行动不够灵活,因此也难以打开和展开抗菌剂拭子。

3.为了解决上述技术问题,市场上出现了一种封闭式笔式针,结构如附图19

‑

21 所示,包括毂15、针头16、内护罩17、保护盖18、箔层19、拭子20、第一标签21和第二标签22,里面含有拭子20,拭子20沾有酒精,当糖尿病患者需要使用封闭式笔式针时,就可以撕开标签21,拭子20可以露出来,然后擦拭在注射部位即可清洁皮肤,然后对完成胰岛素的注射,为了维持拭子20的湿度,防止拭子20干涸,需要在拭子20的下面垫一层箔层19。

4.封闭式笔式针在生产时,通常是人工操作将多个零件组装成,但是人工组装工作效率较为低下,人工成本较高,而且人工组装可能会出现偏差,导致封闭式笔式针的成品质量出现问题,并且由于封闭式笔式针是医疗工具,频繁的触碰可能会使封闭式笔式针沾染细菌,影响封闭式笔式针的合格率

技术实现要素:

5.本申请实施例提供一种封闭式笔式针自动生产工艺,包括以下步骤:

6.步骤1.将毂夹取移动到点胶工位:设置底板、转运架、转移组件、下料组件、上料装置和组装装置,首先,工作人员将毂整齐码放在上料装置的上料框内,之后将上料框插装进固定框内,上料电机驱动铰接臂转动,使上料框以上料电机的输出端为轴心进行弧线形转动,从而将上料框转运至底板的正上方,之后转移组件的升降气缸驱动气动夹手下降,使气动夹手夹取住毂,并通过旋转电机驱动转移螺纹杆转动和转移电机驱动转移齿轮在齿条块上进行移动,从而将毂转运至第一标签上料组件处的组装装置的点胶台的上方;

7.步骤2.将第一标签转运至点胶台上:然后,工作人员将第一标签放入至定位治具内,使第一标签能够整齐码放在传送带上,当第一标签由传送带传送至底板的上方时,第二转运气缸驱动铰接圆块前伸,带动两个铰接杆前伸,使得两个夹取杆进行前伸并收缩,从而夹住定位治具上第一标签的凸起部分,之后,第一转运气缸驱动第三固定架上升,使得第一标签与定位治具分离,通过转运电机驱动旋转圆盘旋转,从而将第一标签转运至点胶台上;

8.步骤3.将第一标签点胶:之后,第一移动电机驱动第一移动齿轮在第一移动齿条上进行旋转,使得第一移动座能够带动点胶座进行移动,从而将点胶筒移动至标签的正上方,阀门驱动控量圆板旋转,使点胶筒内的胶水滴落至标签上,完成点胶工作;

9.步骤4.将毂的底部与第一标签的粘贴面进行粘贴:之后升降气缸驱动气动夹手下

降,使毂的底部与第一标签的粘贴面进行粘贴;

10.步骤5.将毂移动到针转运组件处:之后转移电机驱动气动夹手带着毂移动至针转运组件处,并将毂放置在针转运组件处的置物台上;

11.步骤6.将针头插装在毂的顶部:之后通过针物料振动盘使针头能够整齐排列,通过丝杆滑台驱动平板移动至针头的正上方,第一顶动气缸驱动夹取架下降至针头处,并使针头位于夹取槽处,第二顶动气缸驱动夹取圆柱前伸,使夹取圆柱与夹取槽相抵触,从而将针头夹取,然后通过丝杆滑台将针头转运至毂的正上方,并通过升降气缸驱动气动夹手上升与下降,使针头插装在毂的顶部;

12.步骤7.将内护罩自动上料夹持固定:之后气动夹手将毂夹取,通过转移电机使气动夹手移动至内护罩转运组件处的置物台上并将毂放置在置物台上,内护罩通过内护罩物料振动盘整齐排列,并使内护罩倒放在内护罩物料振动盘输送端上的卡接口内,通过气动夹爪对内护罩外壁进行夹持固定;

13.步骤8.将内护罩套设在毂的顶部:之后推送气缸驱动l型推送块前伸,然后回转电机驱动回转杆进行转动,带动气动夹爪带动内护罩进行180度转动,使内护罩方向回正,使内护罩位于毂与针头的正上方,通过升降气缸驱动气动夹手上升与下降,使内护罩套设在毂的顶部;

14.步骤9.将保护盖插装至毂的外壁处:之后气动夹手将毂夹取,通过转移电机使气动夹手移动至保护盖上料组件处的置物台上并将毂放置在置物台上,工作人员将保护盖整齐码放在上料框内,之后将上料框插装进固定框内,上料电机驱动铰接臂转动,使上料框以上料电机的输出端为轴心进行弧线形转动,从而将上料框转运至底板的正上方,之后升降气缸驱动气动夹手下降,使气动夹手夹取住保护盖,通过转移电机驱动保护盖移动至毂的正上方,升降气缸驱动气动夹手带这保护盖下降,使保护盖插装至毂的外壁处,并通过第一标签将保护盖的一端密封;

15.步骤10.将箔片落入至保护盖的腔内:之后通过转移电机使气动夹手移动至箔层转运组件处的置物台上并将保护盖放置在置物台上,工作人员将箔片堆放至物料筒内,使压平圆块压在箔片上并盖上筒盖,第一上料气缸驱动l型推块朝推孔方向移动,从而将最下方的箔片由物料筒内推送至延伸块上,当箔片移动至延伸块上时,顶升气缸驱动顶升板进行上升,转动气缸驱动延伸板转动至箔片的上方,通过真空吸盘将箔片吸取固定住,完成箔片的夹取工作,之后转动气缸驱动箔片转运至保护盖的上方,并通过顶升气缸驱动顶升板下降,使箔片位于保护盖的腔上,真空吸盘撤去吸力,将箔片落入至保护盖的腔内;

16.步骤11.将拭子装到保护盖的腔内:之后气动夹手将保护盖夹取住,通过转移电机使气动夹手移动至拭子上料组件处的置物台上并将保护盖放置在置物台上,拭子通过拭子物料振动盘出料端上的落料口落入至上料座上的导料槽内,之后第二上料气缸驱动弧形推块将拭子推送至导向板上,转移电机驱动气动夹手移动至拭子处,升降气缸驱动气动夹手下降并将拭子夹取,转移电机再次驱动气动夹手带着拭子移动至保护盖腔的上方,并将拭子落下,使拭子位于保护盖的腔内;

17.步骤12.将箔片与拭子超声固定在保护盖的腔内:当毂、笔式针、内护罩、保护盖、箔片和拭子组装完成后,气动夹手将工件转运至上升圆盘上,第二移动电机驱动第二移动齿轮在第二移动齿条上进行旋转,使得第二移动座能够带动移动架进行移动,使工件移动

至结合腔的下方,之后上升气缸驱动上升圆盘进行上升,使工件的顶部位于结合腔内,超声波发生器对结合腔内进行超声波震动,使箔片与拭子固定在保护盖的腔内;

18.步骤13.将第二标签贴在保护盖的另一端将拭子密封:固定完成后,上升气缸驱动上升圆盘下降,使工件离开结合腔,并且第二移动电机驱动第二移动齿轮旋转,带动移动架移动至翻转组件处,上升气缸再次驱动上升圆盘上升,使工件离开安放孔,当工件位于翻转组件处时,两个夹持气缸驱动两个弧形夹持块进行相对移动,从而将工件夹取固定,之后上升气缸驱动上升圆盘下降,使上升圆盘与工件分离,然后翻转电机驱动翻转圆盘旋转,带动工件进行度的旋转,使拭子朝下设置,通过转移电机驱动将工件转运至第二标签上料组件处的点胶台的上方,通过上述点胶组件的操作方法,使第二标签完成点胶工作,并通过升降气缸将工件下降,使第二标签与工件进行粘合,完成封闭式笔式针的组装工作;

19.步骤14.封闭式笔式针自动下料:当封闭式笔式针组装完成后,气动夹手将封闭式笔式针放置进下料组件的下料框内,通过两个下料电机驱动两个涡轮圆块旋转,带动第一下料齿轮和第二下料齿轮进行转动,使得与第一下料齿轮和第二下料齿轮相啮合的下料框能够在下料桌上进行x轴与y轴的移动,当下料框装满时,下料框移动至下框传送桌处进行下料。

20.本申请实施例采用的上述至少一个技术方案能够达到以下有益效果:

21.本发明的工艺设计巧妙,工序间衔接顺畅,实现了将毂夹取移动到点胶工位、将第一标签转运至点胶台上、将第一标签上点胶、将毂的底部与标签的粘贴面进行粘贴、将毂移动到针转运组件处、将针头插装在毂的顶部、将内护罩自动上料夹持固定、将内护罩套设在毂的顶部、将保护盖插装至毂的外壁处、将箔片落入至保护盖的腔内、将拭子装到保护盖的腔内、将箔片与拭子超声固定在保护盖的腔内、第二标签贴在保护盖的另一端将拭子密封以及封闭式笔式针自动下料,自动化程度高,实现了对封闭式笔式针自动化生产,一个人可以负责一台机,节约了人工,良率高,而且大大提高了生产的效率,具有显著的经济价值。

附图说明

22.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

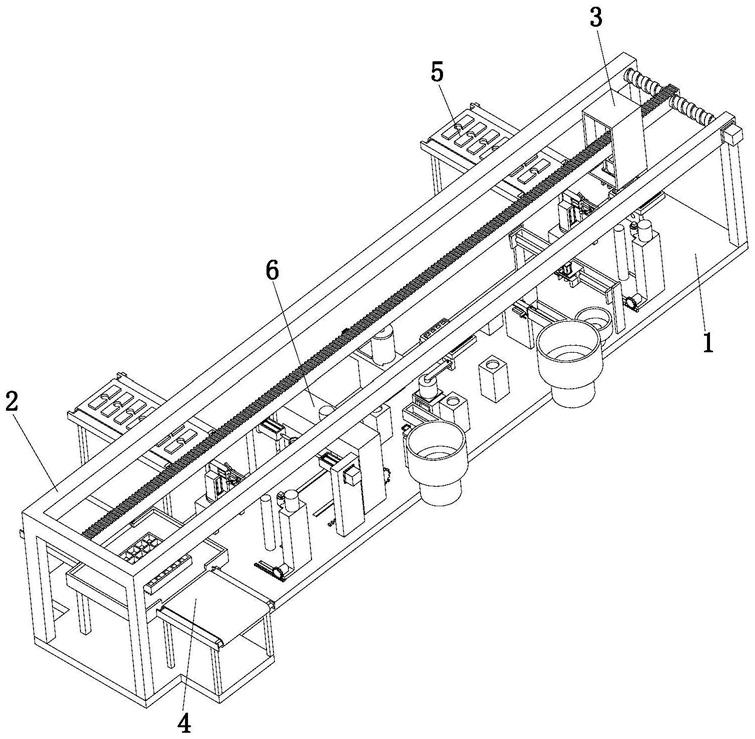

23.图1为本发明的立体结构示意图;

24.图2为本发明第一部分的立体结构示意图;

25.图3为本发明转移组件的立体结构示意图;

26.图4为本发明下料组件第一部分的立体结构示意图;

27.图5为本发明下料组件第二部分的立体结构示意图;

28.图6为本发明第二部分的立体结构示意图;

29.图7为本发明毂上料组件的立体结构示意图;

30.图8为本发明箔层上料组件的立体结构示意图;

31.图9为本发明拭子上料组件的立体结构示意图;

32.图10为本发明第一标签上料组件的立体结构示意图;

33.图11为图10中a处的放大图;

34.图12为本发明点胶组件的局部立体结构示意图;

35.图13为图12中b处的放大图;

36.图14为本发明针转运组件的立体结构示意图;

37.图15为本发明内护罩转运组件的立体结构示意图;

38.图16为图15中c处的放大图;

39.图17为本发明超声波结合组件的立体结构剖视示意图;

40.图18为本发明翻转组件的局部立体结构示意图;

41.图19为封闭式笔式针的组装成品图;

42.图20为封闭式笔式针组装成品图的剖视图;

43.图21为封闭式笔式针的分解图。

44.图中:底板1、置物台11、滑槽12、滑动槽13、转移组件3、旋转电机31、转移螺纹杆32、转移固定块33、齿条块34、转移电机35、转移齿轮36、t型块 37、安装框38、抓取部39、抓取固定框391、升降气缸392、气动夹手393、t 型槽310、下料组件4、下料桌41、下料框42、上框传送桌43、下框传送桌44、下料固定板45、下料竖板46、下料电机47、下料螺纹杆48、涡轮圆块49、第一下料齿轮410、第二下料齿轮411、置物口412、移动条组413、上料装置5、毂上料组件51、上料固定板511、上料框512、固定框513、上料电机514、铰接臂 515、插接槽516、保护盖上料组件52、箔层上料组件53、上料台531、第一上料气缸532、l型推块533、物料筒534、筒盖535、提拉圆块536、连接拉杆537、压平圆块538、延伸块539、第一竖板5310、物料孔5311、推孔5312、拭子上料组件54、拭子物料振动盘541、导向管542、上料座543、l型安装板544、第二上料气缸545、弧形推块546、导向板547、落料口548、导料槽549、导向槽5410、第一标签上料组件55、传送带551、定位治具552、限位腔553、第二标签上料组件56、组装装置6、标签转运组件61、第一固定架611、转运电机612、旋转圆盘613、第二固定架614、第一转运气缸615、第三固定架616、第二转运气缸 617、铰接圆块618、铰接杆619、夹取杆6111、套杆6112、点胶组件62、点胶座621、胶水筒622、传胶管623、点胶筒624、搅拌电机625、搅拌轴626、搅拌叶627、点胶管628、控量圆板629、阀门6211、点胶台6212、点胶移动部6213、第一移动座62131、第一移动电机62132、第一移动齿轮62133、第一移动齿条 62134、针转运组件63、针物料振动盘631、丝杆滑台632、平板633、第一顶动气缸634、第二顶动气缸635、夹取架636、夹取圆柱637、夹板638、夹取槽639、内护罩转运组件64、内护罩物料振动盘641、转运竖板642、推送气缸643、l 型推送块644、回转电机645、回转杆646、气动夹爪647、卡接口648、移动孔 649、移动槽6410、第二竖板6411、箔层转运组件65、冂型架651、顶升气缸652、顶升板653、转动气缸654、延伸板655、真空吸盘656、超声波结合组件66、超声波架661、超声波发生器662、移动架663、上升气缸664、上升圆盘665、第二移动座666、第二移动电机667、第二移动齿轮668、第二移动齿条669、结合腔6610、安放孔6611、翻转组件67、翻转板671、翻转电机672、翻转圆盘673、翻转架674、夹持气缸675、夹持杆676、弧形夹持块677、翻转孔678、毂15、针头16、内护罩17、保护盖18、箔片19、转运架2、拭子20、第一标签21、第二标签22。

具体实施方式

45.为使本申请的目的、技术方案和优点更加清楚,下面将结合本申请具体实施例及相应的附图对本申请技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

46.以下结合附图,详细说明本申请各实施例提供的技术方案。

47.本实施例,如图1至图21所示,一种封闭式笔式针自动生产工艺,包括以下步骤:

48.步骤1.将毂夹取移动到点胶工位:设置底板1、转运架2、转移组件3、下料组件4、上料装置5和组装装置6,工作人员将毂15整齐码放在上料框512内,之后将上料框512插装进固定框513内,上料电机514驱动铰接臂515转动,使上料框512以上料电机514的输出端为轴心进行弧线形转动,从而将上料框512 转运至底板1的正上方,之后升降气缸392驱动气动夹手393下降,使气动夹手 393夹取住毂15,并通过旋转电机31驱动转移螺纹杆32转动和转移电机35驱动转移齿轮36在齿条块34上进行移动,从而将毂15转运至第一标签上料组件 55处的点胶台6212的上方;

49.步骤2.将第一标签转运至点胶台上:然后,工作人员将第一标签21放入至定位治具552内,使第一标签21能够整齐码放在传送带551上,当第一标签21 由传送带551传送至底板1的上方时,第二转运气缸617驱动铰接圆块618前伸,带动两个铰接杆619前伸,使得两个夹取杆6111进行前伸并收缩,从而夹住定位治具552上第一标签21的凸起部分,之后,第一转运气缸615驱动第三固定架616上升,使得第一标签21与定位治具552分离,通过转运电机612驱动旋转圆盘613旋转,从而将第一标签21转运至点胶台6212上;

50.步骤3.将第一标签点胶:之后,第一移动电机62132驱动第一移动齿轮62133 在第一移动齿条62134上进行旋转,使得第一移动座62131能够带动点胶座621 进行移动,从而将点胶筒624移动至第一标签21的正上方,阀门6211驱动控量圆板629旋转,使点胶筒624内的胶水滴落至第一标签21上,完成点胶工作;

51.步骤4.将毂的底部与第一标签的粘贴面进行粘贴:之后升降气缸392驱动气动夹手393下降,使毂15的底部与第一标签21的粘贴面进行粘贴;

52.步骤5.将毂移动到针转运组件处:之后转移电机35驱动气动夹手393带着毂15移动至针转运组件63处,并将毂15放置在针转运组件63处的置物台11 上;

53.步骤6.将针头插装在毂的顶部:之后通过针物料振动盘631使针头16能够整齐排列,通过丝杆滑台632驱动平板633移动至针头16的正上方,第一顶动气缸634驱动夹取架636下降至针头16处,并使针头16位于夹取槽639处,第二顶动气缸635驱动夹取圆柱637前伸,使夹取圆柱637与夹取槽639相抵触,从而将针头16夹取,然后通过丝杆滑台632将针头16转运至毂15的正上方,并通过升降气缸392驱动气动夹手393上升与下降,使针头16插装在毂15的顶部;

54.步骤7.将内护罩自动上料夹持固定:之后气动夹手393将毂15夹取,通过转移电机35使气动夹手393移动至内护罩转运组件64处的置物台11上并将毂 15放置在置物台11上,内护罩17通过内护罩物料振动盘641整齐排列,并使内护罩17倒放在内护罩物料振动盘641输送端上的卡接口648内,通过气动夹爪 647对内护罩17外壁进行夹持固定;

55.步骤8.将内护罩套设在毂的顶部:之后推送气缸643驱动l型推送块644前伸,然后回转电机645驱动回转杆646进行转动,带动气动夹爪647带动内护罩 17进行180度转动,使内护罩17方向回正,使内护罩17位于毂15与针头16 的正上方,通过升降气缸392驱动气动夹手393上升与下降,使内护罩17套设在毂15的顶部;

56.步骤9.将保护盖插装至毂的外壁处:之后气动夹手393将毂15夹取,通过转移电机

35使气动夹手393移动至保护盖18上料组件52处的置物台11上并将毂15放置在置物台11上,工作人员将保护盖18整齐码放在上料框512内,之后将上料框512插装进固定框513内,上料电机514驱动铰接臂515转动,使上料框512以上料电机514的输出端为轴心进行弧线形转动,从而将上料框512转运至底板1的正上方,之后升降气缸392驱动气动夹手393下降,使气动夹手393 夹取住保护盖18,通过转移电机35驱动保护盖18移动至毂15的正上方,升降气缸392驱动气动夹手393带这保护盖18下降,使保护盖18插装至毂15的外壁处,并通过第一标签21将保护盖的一端密封;

57.步骤10.将箔片落入至保护盖的腔内:之后通过转移电机35使气动夹手393 移动至箔层转运组件65处的置物台11上并将保护盖18放置在置物台11上,工作人员将箔片19堆放至物料筒534内,使压平圆块538压在箔片19上并盖上筒盖535,第一上料气缸532驱动l型推块533朝推孔5312方向移动,从而将最下方的箔片19由物料筒534内推送至延伸块539上,当箔片19移动至延伸块539 上时,顶升气缸652驱动顶升板653进行上升,转动气缸654驱动延伸板655转动至箔片19的上方,通过真空吸盘656将箔片19吸取固定住,完成箔片19的夹取工作,之后转动气缸654驱动箔片19转运至保护盖18的上方,并通过顶升气缸652驱动顶升板653下降,使箔片19位于保护盖18的腔上,真空吸盘656 撤去吸力,将箔片19落入至保护盖18的腔内;

58.步骤11.将拭子装到保护盖的腔内:之后气动夹手393将保护盖18夹取住,通过转移电机35使气动夹手393移动至拭子20上料组件54处的置物台11上并将保护盖18放置在置物台11上,拭子20通过拭子物料振动盘541出料端上的落料口548落入至上料座543上的导料槽549内,之后第二上料气缸545驱动弧形推块546将拭子20推送至导向板547上,转移电机35驱动气动夹手393移动至拭子20处,升降气缸392驱动气动夹手393下降并将拭子20夹取,转移电机 35再次驱动气动夹手393带着拭子20移动至保护盖18腔的上方,并将拭子20 落下,使拭子20位于保护盖18的腔内;

59.步骤12.将箔片与拭子超声固定在保护盖的腔内:当毂15、针头16、内护罩 17、保护盖18、箔片19和拭子20组装完成后,气动夹手393将工件转运至上升圆盘665上,第二移动电机667驱动第二移动齿轮668在第二移动齿条669上进行旋转,使得第二移动座666能够带动移动架663进行移动,使工件移动至结合腔6610的下方,之后上升气缸664驱动上升圆盘665进行上升,使工件的顶部位于结合腔6610内,超声波发生器662对结合腔6610内进行超声波震动,使箔片19与拭子20固定在保护盖18的腔内;

60.步骤13.将第二标签贴在保护盖的另一端将拭子密封:固定完成后,上升气缸664驱动上升圆盘665下降,使工件离开结合腔6610,并且第二移动电机667 驱动第二移动齿轮668旋转,带动移动架663移动至翻转组件67处,上升气缸664再次驱动上升圆盘665上升,使工件离开安放孔6611,当工件位于翻转组件 67处时,两个夹持气缸675驱动两个弧形夹持块677进行相对移动,从而将工件夹取固定,之后上升气缸664驱动上升圆盘665下降,使上升圆盘665与工件分离,然后翻转电机672驱动翻转圆盘673旋转,带动工件进行180度的旋转,使拭子20朝下设置,通过转移电机35驱动将工件转运至第二标签上料组件56处的点胶台6212的上方,通过上述点胶组件62的操作方法,使第二标签22完成点胶工作,并通过升降气缸392将工件下降,使第二标签22与工件进行粘合,完成封闭式笔式针的组装工作;

61.步骤14.封闭式笔式针自动下料:当封闭式笔式针组装完成后,气动夹手393 将工

件放置进下料框42内,通过两个下料电机47驱动两个涡轮圆块49旋转,带动第一下料齿轮410和第二下料齿轮411进行转动,使得与第一下料齿轮410 和第二下料齿轮411相啮合的下料框42能够在下料桌41上进行x轴与y轴的移动,当下料框42装满时,下料框42移动至下框传送桌44处进行下料。

62.所述转运架2呈冂型结构设置,所述转运架2设有两个,两个所述转运架2 间隔安装在底板1顶部的两侧,所述底板1的顶部间隔安装有多个置物台11,所述转移组件3的两端分别与两个转运架2的侧壁固定连接,所述上料装置5安装在底板1顶部的一端,所述下料组件4安装在底板1顶部的另一端,所述组装装置6位于上料装置5与下料组件4之间,且组装装置6安装在底板1的顶部。

63.具体的,所述上料装置5包括毂上料组件51、保护盖上料组件52、箔层上料组件53、拭子上料组件54、第一标签上料组件55和第二标签上料组件56,所述毂上料组件51、保护盖上料组件52、箔层上料组件53和拭子上料组件54依次间隔安装在底板1的顶部,所述第一标签上料组件55和第二标签上料组件56 间隔位于底板1的旁侧,所述毂上料组件51与保护盖上料组件52结构相同,所述第一标签上料组件55和第二标签上料组件56结构相同,所述第一标签上料组件55包括传送带551和多个定位治具552,所述传送带551位于底板1的旁侧,每个所述定位治具552间隔安装传送带551上,每个所述定位治具552的顶部均开设有限位腔553,工作人员将标签21放入至定位治具552内,使标签21能够整齐码放在传送带551上,方便了标签21的组装工作。

64.具体的,所述毂上料组件51包括上料固定板511、上料框512、固定框513、上料电机514和两个铰接臂515,所述上料固定板511安装在底板1的顶部,两个所述铰接臂515间隔位于上料固定板511的一侧,且每个铰接臂515的底部均与上料固定板511的一侧壁转动连接,所述上料电机514安装在上料固定板511 的另一侧壁上,且上料电机514的输出端贯穿上料固定板511的侧壁与一个铰接臂515的底部固定连接,所述固定框513位于两个铰接臂515的正上方,且固定框513的底部均与两个铰接臂515的顶部固定连接,所述固定框513的顶部开设有插接槽516,所述上料框512插装在插接槽516内,工作人员将毂15整齐码放在上料框512内,之后将上料框512插装进固定框513内,上料电机514驱动铰接臂515转动,使上料框512以上料电机514的输出端为轴心进行弧线形转动,从而将上料框512转运至底板1的正上方,从而进行后续加工处理。

65.具体的,所述箔层上料组件53包括上料台531、第一上料气缸532、l型推块533、物料筒534、筒盖535、提拉圆块536、连接拉杆537、压平圆块538和延伸块539,所述上料台531安装在底板1的顶部,所述上料台531的顶部竖直安装有第一竖板5310,所述第一上料气缸532安装在第一竖板5310的侧壁上,且第一上料气缸532的输出端贯穿第一竖板5310的侧壁与l型推块533的侧壁固定连接,所述物料筒534安装在上料台531的顶部,所述物料筒534的顶部开设有物料孔5311,所述物料筒534的外壁上开设有推孔5312,所述压平圆块538 位于物料孔5311内,且压平圆块538的外直径与物料孔5311的内直径相同,所述筒盖535插装在物料筒534的顶部,所述连接拉杆537的底端与压平圆块538 的顶部固定连接,且连接拉杆537的顶端贯穿筒盖535的底部与提拉圆块536的底部固定连接,所述延伸块539安装在上料台531的侧壁上,工作人员将箔片19 堆放至物料筒534内,使压平圆块538压在箔片19上并盖上筒盖535,第一上料气缸532驱动l型推块533朝推孔5312方向移动,从而将最下方的箔

片19由物料筒534内推送至延伸块539上,从而进行后续的加工工作,当l型推块533回复原位,剩下的箔片19在压平圆块538的压力下自动向下滑落推孔5312处,方便了下一次的加工工作。

66.具体的,所述拭子上料组件54包括拭子物料振动盘541、导向管542、上料座543、l型安装板544、第二上料气缸545、弧形推块546和导向板547,所述拭子物料振动盘541位于底板1的旁侧,且拭子物料振动盘541的出料端朝底板 1方向延伸,所述拭子物料振动盘541出料端上开设有落料口548,所述上料座 543位于落料口548的正下方,且上料座543安装在底板1的顶部,所述上料座 543的顶部开设有导料槽549,所述导向板547安装在上料座543的侧壁上,所述导向板547的顶部开设有导向槽5410,且导向槽5410与导料槽549相连通,所述l型安装板544安装在上料座543的顶部,所述l型安装板544的顶部开设有下料口,所述导向管542安装在l型安装板544的顶部,且导向管542的两端分别与l型安装板544的顶部和拭子物料振动盘541出料端相连通,所述弧形推块546位于导料槽549内,所述第二上料气缸545安装在l型安装板544的侧壁上,且第二上料气缸545的输出端贯穿l型安装板544的侧壁与弧形推块546的侧壁固定连接,拭子20通过拭子物料振动盘541出料端上的落料口548落入至上料座543上的导料槽549内,之后第二上料气缸545驱动弧形推块546将拭子 20推送至导向板547上,从而进行后续的加工工作。

67.具体的,所述转移组件3包括旋转电机31、转移螺纹杆32、转移固定块33、齿条块34、转移电机35、转移齿轮36、t型块37、安装框38和抓取部39,所述转移螺纹杆32位于两个转运架2的一端之间,且转移螺纹杆32的两端分别和两个转运架2一端的侧壁转动连接,所述旋转电机31安装一个转运架2的侧壁上,且旋转电机31的输出端贯穿转运架2的侧壁与转移螺纹杆32的一端固定连接,所述转移固定块33位于两个转运架2的另一端之间,且转移固定块33的两端分别和两个转运架2另一端的侧壁固定连接,所述齿条块34位于转移螺纹杆 32和转移固定块33之间,所述齿条块34的一端套设在转移螺纹杆32上,且齿条块34的另一端与转移固定块33的侧壁滑动连接,所述安装框38套设在齿条块34上,所述转移电机35竖直安装在安装框38的内底壁上,所述转移齿轮36 安装在转移电机35的输出端上,且转移齿轮36与齿条块34相啮合,所述t型块37竖直安装在安装框38的内底壁上,且t型块37位于转移电机35的旁侧,所述齿条块34的底部开设有t型槽310,且t型块37与t型槽310滑动连接,所述抓取部39安装在安装框38的底部,通过旋转电机31驱动转移螺纹杆32转动和转移电机35驱动转移齿轮36在齿条块34上进行移动,从而实现抓取部39 在底板1的上方进行x轴与y轴的移动。

68.具体的,所述抓取部39包括抓取固定框391、升降气缸392和气动夹手393,所述抓取固定框391安装在安装框38的底部,所述升降气缸392安装在抓取固定框391的内底壁上,且升降气缸392的输出端贯穿抓取固定框391的内底壁与气动夹手393的顶部固定连接,升降气缸392驱动气动夹手393进行上升与下降,从而使气动夹手393能够随意抓取物料部件。

69.具体的,所述下料组件4包括下料桌41、下料框42、上框传送桌43、下框传送桌44、下料固定板45、两个下料竖板46、两个下料电机47、两个下料螺纹杆48、两个涡轮圆块49、两个第一下料齿轮410和两个第二下料齿轮411,所述上框传送桌43和下框传送桌44分别位于下料桌41的两侧,所述上框传送桌43、下料桌41和下框传送桌44依次安装在底板1的顶部,所述下料固定板45安装在下料桌41的底部,两个所述下料竖板46竖直安装在下料固定板45

底部的一端与旁侧,两个所述下料电机47分别安装在两个下料竖板46的侧壁上,且每个下料电机47的输出端均贯穿一个下料竖板46的侧壁与一个下料螺纹杆48固定连接,所述下料桌41的顶部开设有两个呈垂直设置的置物口412,两个所述第一下料齿轮410和两个第二下料齿轮411分别转动安装在两个置物口412内,且两个第一下料齿轮410和两个第二下料齿轮411分别安装在两个涡轮圆块49的两侧外壁上,两个所述涡轮圆块49的外壁分别与两个下料螺纹杆48相啮合,所述下料框42的底部安装移动条组413,所述移动条组413分别与两个第一下料齿轮 410和两个第二下料齿轮411相啮合,当工件组装完成后,气动夹手393将工件放置进下料框42内,通过两个下料电机47驱动两个涡轮圆块49旋转,带动第一下料齿轮410和第二下料齿轮411进行转动,使得与第一下料齿轮410和第二下料齿轮411相啮合的下料框42能够在下料桌41上进行x轴与y轴的移动,当下料框42装满时,下料框42移动至下框传送桌44处进行下料,新的下料框 42通过上框传送桌43传送至下料桌41上。

70.具体的,所述组装装置6包括标签转运组件61、点胶组件62、针转运组件 63、内护罩转运组件64、箔层转运组件65、超声波结合组件66和翻转组件67,所述标签转运组件61和点胶组件62均设有两个,且两个标签转运组件61和两个点胶组件62分别呈间隔位于第一标签上料组件55和第二标签上料组件56的旁侧,每个所述标签转运组件61和每个点胶组件62均安装在底板1的顶部,所述针转运组件63、内护罩转运组件64、箔层转运组件65、超声波结合组件66 和翻转组件67依次间隔位于两个标签转运组件61之间,且针转运组件63、内护罩转运组件64、箔层转运组件65、超声波结合组件66和翻转组件67均安装在底板1的顶部,所述翻转组件67设有两个,两个所述翻转组件67对称安装在底板1顶部的两侧。

71.具体的,每个所述标签转运组件61均包括第一固定架611、转运电机612、旋转圆盘613、第二固定架614、第一转运气缸615、第三固定架616、第二转运气缸617、铰接圆块618、两个铰接杆619、两个夹取杆6111和两个套杆6112,所述第一固定架611安装在底板1的顶部,所述旋转圆盘613位于第一固定架611 的顶部,所述转运电机612安装在第一固定架611的底部,且转运电机612的输出端贯穿第一固定架611的底部与旋转圆盘613的底部固定连接,所述第二固定架614安装在旋转圆盘613的顶部,所述第三固定架616呈水平位于第二固定架 614的上方,所述第一转运气缸615安装在第二固定架614的底部,且第一转运气缸615的输出端贯穿第二固定架614的底部与第三固定架616的侧壁固定连接,所述第二转运气缸617安装在第三固定架616的内侧壁上,且第二转运气缸617 的输出端贯穿第三固定架616的内侧壁与铰接圆块618的外壁固定连接,两个所述套杆6112呈上下间隔斜向安装在第三固定架616的侧壁上,两个所述夹取杆 6111分别插装在两个套杆6112上,两个所述铰接杆619分别位于铰接圆块618 的两侧,且两个铰接杆619的一端分别与铰接圆块618的两侧相铰接,两个所述铰接杆619的另一端分别与两个夹取杆6111的侧壁相铰接,当第一标签21由传送带551传送至底板1的上方时,第二转运气缸617驱动铰接圆块618前伸,带动两个铰接杆619前伸,使得两个夹取杆6111进行前伸并收缩,从而夹住定位治具552上第一标签21的凸起部分,之后,第一转运气缸615驱动第三固定架 616上升,使得第一标签21与定位治具552分离,通过转运电机612驱动旋转圆盘613旋转,从而将第一标签21转运至点胶组件62处。

72.具体的,每个所述点胶组件62均包括点胶座621、胶水筒622、传胶管623、点胶筒624、搅拌电机625、搅拌轴626、搅拌叶627、点胶管628、控量圆板629、阀门6211、点胶台6212

和点胶移动部6213,所述底板1的顶部开设有滑槽12,所述点胶座621滑动安装在底板1的顶部,所述胶水筒622安装在点胶座621的顶部,所述点胶筒624安装在点胶座621的侧壁上,所述传胶管623的两端分别与胶水筒622的外壁和点胶筒624的外壁相连通,所述搅拌电机625安装在点胶筒624的顶部,且搅拌电机625的输出端贯穿点胶筒624的顶部与搅拌轴626的顶端固定连接,所述搅拌叶627设有多个,每个所述搅拌叶627呈间隔设置在搅拌轴626上,所述点胶管628安装在点胶筒624的底部并与其内部相连通,所述控量圆板629位于点胶管628内,且控量圆板629的外直径与点胶管628的内直径相同,所述阀门6211位于点胶管628的旁侧,且阀门6211的输出端贯穿点胶管628的外壁与控量圆板629固定连接,所述点胶台6212位于点胶座621的旁侧,且点胶台6212安装在底板1的顶部,所述点胶移动部6213安装在点胶座621 的侧壁上,当第一标签21被夹取至点胶台6212上时,点胶移动部6213驱动点胶座621移动,使点胶筒624移动至第一标签21的正上方,阀门6211驱动控量圆板629旋转,使点胶筒624内的胶水滴落至第一标签21上,完成点胶工作,通过传胶管623将胶水筒622内的胶水传送至点胶筒624内,将点胶筒624内的胶水补满,通过搅拌电机625驱动搅拌轴626与搅拌叶627旋转,对点胶筒624 内的胶水进行搅拌,防止胶水凝固的情况出现。

73.具体的,所述点胶移动部6213包括第一移动座62131、第一移动电机62132、第一移动齿轮62133和第一移动齿条62134,所述第一移动座62131安装在点胶座621的侧壁上,所述第一移动电机62132安装在第一移动座62131的顶部,所述第一移动齿轮62133安装在第一移动电机62132的输出端上,所述第一移动齿条62134安装在底板1的顶部,且第一移动齿条62134与第一移动齿轮62133相啮合,通过第一移动电机62132驱动第一移动齿轮62133在第一移动齿条62134 上进行旋转,使得第一移动座62131能够带动点胶座621进行移动。

74.具体的,所述针转运组件63包括针物料振动盘631、丝杆滑台632、平板633、第一顶动气缸634、第二顶动气缸635、夹取架636、夹取圆柱637和两个夹板 638,所述针物料振动盘631安装在底板1的顶部,两个所述夹板638位于针物料振动盘631的旁侧,且两个夹板638间隔安装在底板1的顶部,所述丝杆滑台 632位于两个夹板638之间,且丝杆滑台632的两端分别与两个夹板638的侧壁固定连接,所述平板633的侧壁与丝杆滑台632的移动端固定连接,所述第一顶动气缸634安装在平板633的顶部,且第一顶动气缸634的输出端贯穿平板633 的顶部与夹取架636的顶部固定连接,所述夹取架636呈冂型结构设置,所述第二顶动气缸635安装在夹取架636的一侧壁上,且第二顶动气缸635的输出端贯穿夹取架636的侧壁与夹取圆柱637的外壁固定连接,所述夹取架636的另一内侧壁开设有夹取槽639,通过针物料振动盘631使针头16能够整齐排列,通过丝杆滑台632驱动平板633移动至针头16的正上方,第一顶动气缸634驱动夹取架636下降至针头16处,并使针头16位于夹取槽639处,第二顶动气缸635驱动夹取圆柱637前伸,使夹取圆柱637与夹取槽639相抵触,从而将针头16夹取。

75.具体的,所述内护罩转运组件64包括内护罩物料振动盘641、转运竖板642、推送气缸643、l型推送块644、回转电机645、回转杆646和气动夹爪647,所述内护罩物料振动盘641位于底板1的旁侧,且内护罩物料振动盘641的输送端朝底板1方向延伸,所述内护罩物料振动盘641输送端上开设有卡接口648,所述转运竖板642呈竖直安装在底板1顶部,所述转运竖板642的侧壁上开设有移动孔649,且移动孔649的上下两侧均开设有移动槽6410,所述l型推送块644 滑动安装在移动槽6410上,所述转运竖板642的侧壁上安装有第二竖板6411,

所述推送气缸643安装在第二竖板6411的侧壁上,且推送气缸643的输出端贯穿第二竖板6411的侧壁与l型推送块644的侧壁固定连接,所述回转电机645 安装在l型推送块644的旁侧壁上,且回转电机645的输出端依次贯穿l型推送块644的旁侧壁和移动孔649与回转杆646的侧壁固定连接,所述回转杆646的顶端与气动夹爪647的侧壁固定连接,内护罩17通过内护罩物料振动盘641整齐排列,并使内护罩17倒放在内护罩物料振动盘641输送端上的卡接口648内,通过气动夹爪647对内护罩17外壁进行夹持固定,之后推送气缸643驱动l型推送块644前伸,然后回转电机645驱动回转杆646进行转动,带动气动夹爪647 带动内护罩17进行180度转动,使内护罩17方向回正。

76.具体的,所述箔层转运组件65包括冂型架651、顶升气缸652、顶升板653、转动气缸654、延伸板655和真空吸盘656,所述冂型架651安装在底板1的顶部,所述顶升气缸652安装在冂型架651的底部,且顶升气缸652的输出端贯穿冂型架651的底部与顶升板653的底部固定连接,所述转动气缸654安装在顶升板653的顶部,所述延伸板655底部的一端与转动气缸654的输出端固定连接,所述真空吸盘656安装在延伸板655底部的另一端上,当箔片19移动至延伸块 539上时,顶升气缸652驱动顶升板653进行上升,转动气缸654驱动延伸板655 转动至箔片19的上方,通过真空吸盘656将箔片19吸取固定住,完成箔片19 的夹取工作。

77.具体的,所述超声波结合组件66包括超声波架661、超声波发生器662、移动架663、上升气缸664、上升圆盘665、第二移动座666、第二移动电机667、第二移动齿轮668和第二移动齿条669,所述超声波架661安装在底板1的顶部,所述超声波架661的底部开设有结合腔6610,所述超声波发生器662安装在超声波架661的顶部,所述底板1的顶部开设有间隔设置的两个滑动槽13,且两个滑动槽13位于超声波架661的正下方,所述移动架663滑动安装在两个滑动槽13 上,所述移动架663的顶部开设有安放孔6611,所述上升圆盘665位于安放孔 6611内,所述上升气缸664安装在移动架663的底部,且上升气缸664的输出端贯穿移动架663的底部与上升圆盘665的底部固定连接,所述第二移动座666安装在移动架663的侧壁上,所述第二移动电机667安装在第二移动座666的顶部,所述第二移动齿轮668安装在第二移动电机667的输出端上,所述第二移动齿条 669安装在底板1的顶部,且第二移动齿条669与第二移动齿轮668相啮合,当毂15、针头16、内护罩17、保护盖18、箔片19和拭子20组装完成后,气动夹手393将工件转运至上升圆盘665上,第二移动电机667驱动第二移动齿轮668 在第二移动齿条669上进行旋转,使得第二移动座666能够带动移动架663进行移动,使工件移动至结合腔6610的下方,之后上升气缸664驱动上升圆盘665 进行上升,使工件的顶部位于结合腔6610内,超声波发生器662对结合腔6610 内进行超声波震动,使箔片19与拭子20固定在保护盖18的腔内,固定完成后,上升气缸664驱动上升圆盘665下降,使工件离开结合腔6610,并且第二移动电机667驱动第二移动齿轮668旋转,带动移动架663移动至翻转组件67处,上升气缸664再次驱动上升圆盘665上升,使工件离开安放孔6611,进行后续加工工作。

78.具体的,每个所述翻转组件67均包括翻转板671、翻转电机672、翻转圆盘 673、翻转架674、夹持气缸675、夹持杆676和弧形夹持块677,所述翻转板671 安装在底板1顶部的一侧,所述翻转板671的侧壁开设有翻转孔678,所述翻转圆盘673位于翻转孔678内,所述翻转电机672安装在翻转板671的另一侧壁上,且翻转电机672的输出端贯穿翻转板671的侧壁与翻转圆盘673的一侧壁固定连接,所述翻转架674安装在翻转圆盘673的另一侧壁上,所述

夹持气缸675安装在翻转架674的内侧壁上,且夹持气缸675的输出端贯穿翻转架674的内侧壁与夹持杆676的一端固定连接,所述夹持杆676的另一端与弧形夹持块677的侧壁固定连接,当工件位于翻转组件67处时,两个夹持气缸675驱动两个弧形夹持块677进行相对移动,从而将工件夹取固定,之后上升气缸664驱动上升圆盘665 下降,使上升圆盘665与工件分离,然后翻转电机672驱动翻转圆盘673旋转,带动工件进行180度的旋转,使拭子20朝下设置,从而方便后续的第二标签22 粘贴工作。

79.以上所述仅为本申请的实施例而已,并不用于限制本申请。对于本领域技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本申请的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1