一种热轧板除锈等级自动检测方法与流程

1.本发明涉及一种热轧板除锈等级自动检测方法,属于热轧板表面除锈等级自动检测技术领域。

背景技术:

2.大型钢厂冷轧板首先要对热轧板表面进行除锈处理,去掉表面氧化层,才能进入冷轧工序。热轧厂生产的热轧带钢板卷,带钢表面生成的氧化铁皮牢固地覆盖在带钢表面,并掩盖着带钢表面缺陷。如果将带氧化铁皮的带钢直接轧制,会带来许多问题:一是在轧制过程中,会将氧化铁皮压入带钢的基体,影响冷轧板的表面质量及加工性能,甚至造成废品;二是氧化铁皮破碎后进入冷却润滑轧辊的乳化液系统会损坏循环设备,缩短乳化液的使用寿命;三是损坏了表面光洁度和加工精度都很高并且价格昂贵的冷轧辊;四是如工作辊上粘有氧化铁皮,会在板带上造成凹坑。因此,带钢在冷轧之前,必须清除其表面氧化铁皮,以保证所生产的冷轧带钢的表面质量。

3.为了能正确、方便、快捷地评定钢材表面处理质量,许多工业发达国家都先后制定了钢材除锈的质量等级标准,评热轧板表面可视清洁度(锈蚀、氧化皮),其中最显著的是瑞典工业标准sis055900《涂装前钢材表面除锈标准》,长期以来为世界各国所引用。国际标准化组织色漆和清漆技术委员会涂装前钢材表面处理分会(iso/tc 35/sc12)以瑞典标准sis055900

‑

1967为基础,制订了国际标准 is08501

‑

1: 1988《涂装油漆和有关产品前钢材預处理

‑

表面清洁度的目视评定

‑

第一部分: 未涂装过的钢材和全面清除原有涂层后的钢材的锈蚀等级和除锈等级》。我国标准为 gb8923

‑

88《涂装前钢材表面锈蚀等级和除锈等级》。

4.除锈前钢材表面原始锈蚀状态对除锈的难易程度和除锈后的表面外观质量具有较大影响。根据钢材表面氧化皮覆盖程度和锈蚀状况, 将未涂装过的钢材表面原始锈蚀程度分为四个“锈蚀等级”,分别以a、b、 c、 d表示。将钢材表面除锈后的质量分为若干个“除锈等级”。钢材表面的锈蚀等级和除锈等级均以文字叙述和典型样板的照片共同确定。

5.上述标准对喷射或抛射除锈、手工和动力工具除锈、火焰除锈后的钢材表面清洁度规定了相应的除锈等级,分别以字母sa、st、fl表示。目前生产中执行的是gb8923

‑

88钢板锈蚀等级及除锈标准。除锈标准为14个等级,其中喷砂除锈采用sa1、sa2、sa2.5、sa3这四个级别,字母后的阿拉伯数字则表示清除氧化皮、铁锈和涂层等附着物的程度等级。

6.钢板除锈大多采用喷砂处理工艺,除锈后钢板从微观上看是无序排列的凹坑,工艺上称为锚纹度。除锈等级越髙,凹坑排列越密集,凹陷较浅并且一致性好,宏观上表现为亮度较高,均匀性好。现有判定方法是在除锈过程中把被加工热轧板表面与标准(彩色图片样本)进行目测比较,以确定除锈等级。该方法存在较大随意性,受人为因素干扰,又因为热轧板生产规模较大,检测时间和受检部位都有局限性。

技术实现要素:

7.本发明的目的是提供一种热轧板除锈等级自动检测方法,预先建立以国标gb 8923

‑

88和国际标准iso 8501

‑

1: 1988中的照片或iso 8501—1中的照片为标准的数学模型,对应分成14个除锈等级,每个除锈等级分别与相应的数值标准对应,以此作为判别除锈等级的参量,将从被测热轧板表面获取的原图像进行处理,与计算机中存储的数值标准进行比较,即可判别被测热轧板所属的除锈等级,解决背景技术存在的上述问题。

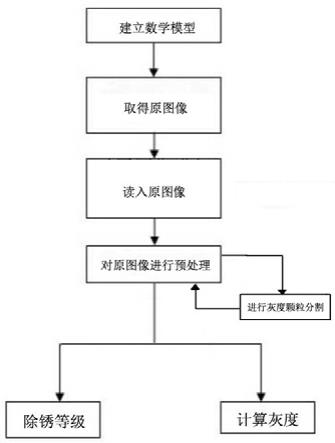

8.本发明的技术方案是:一种热轧板除锈等级自动检测方法,其特征在于如下步骤:

①

建立数学模型:建立以国标gb 8923

‑

88和国际标准iso 8501

‑

1: 1988中的照片或iso 8501—1中的照片为标准的数学模型,对应分成14个除锈等级,每个除锈等级分别与相应的数值标准对应,以此作为判别除锈等级的参量;

②

取得原图像:将ccd彩色摄像系统安装在热轧板的上下方,热轧板在移动过程中,ccd彩色摄像系统取得除锈后热轧板表面的原图像;

③

读入原图像:通过视频信号将原图像传输到热轧板除锈监控数据服务器,并实时显示在监控计算机的显示器上;

④

对原图像进行处理:a. 将原图像转化为灰度图,运用最大方差自动取阈算法计算灰度图的阀值;b.将灰度图通过已知的阀值转变为二值图像,并填充二值图像;c.将填充后的二值图像内部的点状白噪声进行涂污处理,并标记图像处理后的连续区域;d.计算标记区域内的面积,即标记区域内部的像素总数;e.如果图像内的颗粒有黏连现象,运用曲线拟合法将连接的灰度颗粒进行分割,得出无误差的灰度颗粒数,完成后返回d步;f.借助求出的标记区域面积,进行图像分析,将分析结果与热轧板除锈监控数据服务器中存储的数值标准进行比较,计算出除锈后热轧板表面灰度及对应的除锈等级。

9.ccd彩色摄像系统通过高速数据采集器与监控计算机连接,监控计算机把高速数据采集器采集的原图片传输至热轧板除锈监控数据服务器。

10.所述ccd彩色摄像系统共为六组,分别为上部ccd彩色摄像系统一、上部ccd彩色摄像系统二、上部ccd彩色摄像系统三、下部ccd彩色摄像系统一、下部ccd彩色摄像系统二和下部ccd彩色摄像系统三;上部ccd彩色摄像系统一和下部ccd彩色摄像系统一分别设置在前部热轧板的上下方,对除锈后前部热轧板的上下表面的除锈监控点一进行实时监控;上部ccd彩色摄像系统二和下部ccd彩色摄像系统二分别设置在中部热轧板的上下方,对除锈后中部热轧板的上下表面的除锈监控点二进行实时监控;上部ccd彩色摄像系统三和下部ccd彩色摄像系统三分别设置在后部热轧板的上下方,对除锈后后部热轧板的上下表面的除锈监控点三进行实时监控;六组ccd彩色摄像系统能够将实时采集的相应位置的原图像传输至热轧板除锈监控数据服务器,并实时显示在监控计算机的显示器上,操作者通过显示器能够查看了解相应位置上的热轧板的除锈情况,对相应位置上的除锈设备做出调整,使除锈后热轧板达到

相应的除锈等级。

11.所述ccd彩色摄像系统中包含三个高清彩色ccd相机,三个高清彩色ccd相机均与热轧板垂直设置。

12.本发明的积极效果:可自动判别被测热轧板所属的除锈等级,能够及时反馈当前热轧板除锈设备的除锈等级效果,方便对除锈设备做相应调整,以达到除锈设备的最佳除锈效果。

附图说明

13.图1为本发明流程框图;图2为本发明灰度图像像素值示意图;图3为图2灰度图二值化后示意图;图4为本发明结构示意图;图中:上部ccd彩色摄像系统一101a、上部ccd彩色摄像系统二102a、上部ccd彩色摄像系统三103a、下部ccd彩色摄像系统一101b、下部ccd彩色摄像系统二102b、下部ccd彩色摄像系统三103b、高速数据采集器104、监控计算机105、热轧板除锈监控数据服务器106、除锈监控点一107、除锈监控点二108、除锈监控点三109。

具体实施方式

14.下面结合附图和实施例对本发明做进一步的说明:一种热轧板除锈等级自动检测方法,其特征在于如下步骤:

①

建立数学模型:建立以国标gb 8923

‑

88和国际标准iso 8501

‑

1: 1988中的照片或iso 8501—1中的照片为标准的数学模型,对应分成14个除锈等级,每个除锈等级分别与相应的数值标准对应,以此作为判别除锈等级的参量;

②

取得原图像:将ccd彩色摄像系统安装在热轧板的上下方,热轧板在移动过程中,ccd彩色摄像系统取得除锈后热轧板表面的原图像;

③

读入原图像:通过视频信号将原图像传输到热轧板除锈监控数据服务器106,并实时显示在监控计算机105的显示器上;

④

对原图像进行处理:a. 将原图像转化为灰度图,运用最大方差自动取阈算法计算灰度图的阀值;b.将灰度图通过已知的阀值转变为二值图像,并填充二值图像;c.将填充后的二值图像内部的点状白噪声进行涂污处理,并标记图像处理后的连续区域;d.计算标记区域内的面积,即标记区域内部的像素总数;e.如果图像内的颗粒有黏连现象,运用曲线拟合法将连接的灰度颗粒进行分割,得出无误差的灰度颗粒数,完成后返回d步;f.借助求出的标记区域面积,进行图像分析,将分析结果与热轧板除锈监控数据服务器中存储的数值标准进行比较,计算出除锈后热轧板表面灰度及对应的除锈等级。

15.ccd彩色摄像系统通过高速数据采集器104与监控计算机105连接,监控计算机105把高速数据采集器104采集的原图片传输至热轧板除锈监控数据服务器106。

16.所述ccd彩色摄像系统共为六组,分别为上部ccd彩色摄像系统一101a、上部ccd彩色摄像系统二102a、上部ccd彩色摄像系统三103a、下部ccd彩色摄像系统一101b、下部ccd彩色摄像系统二102b和下部ccd彩色摄像系统三103b;上部ccd彩色摄像系统一101a和下部ccd彩色摄像系统一101b分别设置在前部热轧板的上下方,对除锈后前部热轧板的上下表面的除锈监控点一107进行实时监控,以检测前部除锈设备的除锈等级效果,及时调整前部除锈设备运行参数,确保前部除锈设备除锈等级;上部ccd彩色摄像系统二102a和下部ccd彩色摄像系统二102b分别设置在中部热轧板的上下方,对除锈后中部热轧板的上下表面的除锈监控点二108进行实时监控,以检测中部除锈设备的除锈等级效果,及时调整中部除锈设备运行参数,确保中部除锈设备除锈等级;上部ccd彩色摄像系统三103a和下部ccd彩色摄像系统三103b分别设置在后部热轧板的上下方,对除锈后后部热轧板的上下表面的除锈监控点三109进行实时监控,以检测后部除锈设备的除锈等级效果,及时调整后部除锈设备运行参数,确保后部除锈设备除锈等级;六组ccd彩色摄像系统能够将实时采集的相应位置的原图像传输至热轧板除锈监控数据服务器106,并实时显示在监控计算机105的显示器上,操作者通过显示器能够查看了解相应位置上的热轧板的除锈情况,对相应位置上的除锈设备做出调整,使除锈后热轧板达到相应除锈等级。

17.所述ccd彩色摄像系统中包含三个高清ccd相机,三个高清彩色ccd相机均与热轧板垂直设置。

18.本发明预先选取适当的特征量国标gb 8923

‑

88和国际标准iso 8501

‑

1: 1988中的照片或iso 8501—1中的照片建立数学模型,对应14个等级并给定相应数值标准,例如喷砂除锈采用sa1、sa2、sa2.5、sa3这四个级,并给定相应数值标准,以此作为判别参量。将ccd彩色摄像系统安装在热轧板上下方,热轧板移动过程中,ccd彩色摄像系统取得除锈后热轧板表面的原图像,此视频信号可以实时显示在监视器上,不同位置的ccd彩色摄像将热轧板不同位置的除锈情况传递给操作者,为操作者提供实时定位判断;同时将此原图像分解为图素,把图素具有的灰度及颜色等特征数值化,从而进行影像的分割、图形的对比、纹理及结构上的分析。最后将处理后的数值信息与计算机中存储的数值标准进行比较,即可判别被测热轧板所属的除锈等级。

19.本发明采用的方法是借助数字图像处理的方法来完成热轧板表面的测量,步骤如下:1、图像预处理,合理的预处理对于图像的后续处理会有非常大的影响,例如将原始图转换为灰度图,然后运用最大方差自动取阈算法计算图像的阀值。2、将灰度图通过已知的阀值转变为二值图像,并将填充二值图像。3、将填充后的二值图像内部的点状白噪声涂污处理,并标记图像处理后的连续区域。4、计算标记区域内的面积,即标记区域内部的像素总数。5、如果图像内的颗粒有黏连现象,运用曲线拟合法将连接的灰度颗粒进行分割,得出无误差的灰度颗粒数,完成后返回第四步。6、借助求出的标记区域面积计算出所要求的热轧板表面灰度及除锈等级。

20.表示数字图像两种方法

(1)灰度值图像的阵列法。

21.(2)二值图像:二值图像在数字图像的处理中具有较低数据处理量,所以在精度要求不高的情况下,可将输入的图像数据转换为二值图像。二值图像的特点是灰度级只取黑白两级,也就是说像素的灰度值只有1、0两个取值,即数字图像的每个像素用1bit 的矩阵数据表达。

22.人眼所能见到的图像都是连续模拟的图像,图像上各个位置的不同颜色决定了其所呈现的形状表现qi。由蓝、绿、红三种最基本的颜色可以按照所需的比例进行混合后可以得到任意的颜色,因此这三种颜色被称之为三原色。一般情形下彩色图的运行速率比灰度图的运行速率小10倍左右,在绝大多数的实际研究中彩色图的应用领域要比灰度图的应用领域更为窄小,所以处理之前先将彩色图像变换为灰度图进行运算进而较少处理时间是非常重要的。灰度图作为一种任意一个像素点只取一种采样颜色的矩阵,理论依据上可取任意深浅的颜色,严格意义上讲,在黑白之间存在任意的颜色深度。在较为常见的情形下,有 256个级别的灰度,通常可用八位2进制位表示,此时可以减少条带失真的影响,且有利于软件实现。

23.灰度图与二值图像的转换:出于从背景图中分离目标物的考虑,需要使用二值图像。图像二值化是指将具有灰度级的图像转换为黑白图像的处理。设定任意的阈值,并与各像素值进行比较,当大于阈值时转换为黑,小于阈值时转换为白。另外,还可以指定进行二值化的范围。二值图像是像素值仅有黑白两种灰度级的图像,此时候只有一和零两种像素点。灰度图像与二值图像的转换即是将灰度图像设置一个阈值,分别将灰度图像上的每个像素灰度值与之比较,将输入图像的矩阵灰度值的取值变为只有两种值,进而实现变换。二值化图像对于提高图像特征的提取效率非常明显,在很多图像识别的运行效率提高显著。

24.进行图像二值化后,可进行从必要部分仅获取黑或白信息的处理,从而使图像对比分析更加容易且高速。如图2和3所示,图像二值化的机理,以127为阈值为例,1

‑

126值时转换为白,127

‑‑

256值时转换为黑。

25.通过使用matlab实现本发明的相关算法以及集成环境编写颗粒图像的处理软件,最后完成颗粒图像的处理过程。作为图像识别系统,关键是对被测对象进行分类,找出最有代表性的信息,即特征抽取。分析经除锈处理后的热轧板表面图像,它是由一些近似均匀和一致的纹理区域构成的。对象物与背景之间不是在亮度上存在明显差别,而是排列规则和疏密程度不同,在结构上表现为纹理特征。在锈蚀等级中,主要差别表现在色度上的不同。被识别物(锈斑)与标准样本进行比较,并不要求锈斑与模块在形状上的相似,而是面积的相同或相似。综合上述方法就可以判断出锈斑在颜色区域与成分和标准样本等级的相近之处。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1