线放电加工方法及线放电加工装置与流程

1.本发明涉及一种在适合于工件的板厚的加工条件下进行放电加工的线放电加工方法、以及自动设定适合于工件的板厚的加工条件的线放电加工装置。

背景技术:

2.线放电加工是如下的放电加工方法:对形成于线电极与工件之间的加工间隙反复施加规定的加工电压脉冲而间断地产生放电,利用放电能量从工件去除材料,将工件切割加工成所需的加工形状,所述线电极张紧于一对穿线框(wire guide)之间。

3.在如上所述的线放电加工方法中,存在如下的情况:在加工一种加工形状的过程中,板厚发生变化(以下称为阶差加工)。如果在加工过程中板厚发生变化,则会出现如下的问题:材料去除量发生增减,材料去除速率发生变化,在板厚不同的部位,加工槽宽出现差异而无法获得需要的加工形状精度;或者线电极容易断线。因此,在先前采用了阶差加工,即,自动检查工件的阶差位置,适当切换电气加工条件等而进行放电加工。

4.专利文献1公开了涉及一种线切割放电加工方法及数控线切割放电加工装置的发明。其中记载了如下的发明:在粗加工工序中检测板厚的变化,预先将此时的阶差位置与板厚相关联而存储,接着在端面精加工工序中,在加工部位抵达至所述阶差位置的周边的区域时,将所期望的加工条件变更设定为适合于所述板厚的加工条件(技术方案1)。

5.专利文献2公开了涉及一种线放电加工方法及装置的发明。其中公开了如下的步骤:在执行第一次加工即粗加工的过程中,通过阶差位置检测元件获取阶差位置信息,设定第二次以后的加工中的修正区间;以及当线电极进入至修正区间内时,作为修正工序,使线电极的姿势逐渐倾斜(其段落0038、段落0047)。

6.[现有技术文献]

[0007]

[专利文献]

[0008]

[专利文献1]日本专利第4294638号公报

[0009]

[专利文献2]日本专利第2885228号公报

技术实现要素:

[0010]

[发明所要解决的问题]

[0011]

进行放电加工时,主流的方法是:首先进行粗加工(一次切割(first cut)),相比于形状误差或表面粗糙度,更加重视材料去除速率,而留下精加工留量,然后,一边改变偏移(offset)量,一边多次加工同一加工路径的加工程序,以利用端面精加工(二次切割(second cut)以后)对表面粗糙度进行精修而调整形状精度。但是,近年来,由于通过放电加工而形成的产品的多样化的影响,还开始进行如下的放电加工:在端面精加工中,仅对工件的一部分范围增加加工次数进行加工,或者当从一块工件取出多个产品时,首先一次进行多个产品整体的粗加工,然后对经粗加工的产品中的一个进行二次切割、三次切割(third cut)、四次切割(forth cut)。

[0012]

但是,在专利文献1的方法中,必须与在粗加工工序中检测出的阶差的位置一同存储检测出阶差的顺序,并在其后的端面精加工工序中,按照所存储的顺序或者所存储的相反顺序确定阶差的位置而进行加工条件的变更。由此,当粗加工工序中的加工路径与其后的端面精加工工序中的加工路径不同时,无法应用加工条件的变更。因此,当粗加工工序与端面精加工工序的加工路径不同时,必须进行如下的变更,即,设置辅助路径而使加工路径相一致。

[0013]

因此,鉴于所述课题,本发明的主要目的在于提供一种线放电加工方法及线放电加工装置,在加工的过程中板厚发生变化的阶差加工中,即使在粗加工工序与端面精加工工序的加工路径不同的情况下,也能够自动变更适合于板厚的加工条件,能够更容易获得优异的加工结果。关于本发明中能够获得的若干具体优点,将随后进行详细说明。

[0014]

[解决问题的技术手段]

[0015]

本发明的线放电加工方法包括:分割工序,将线放电加工装置的工作台(work stand)的xy平面分割成小区域而形成多个分割区域;存储工序,对工件的板厚进行检测,并作为板厚信息与所述分割区域相关联而存储;推断工序,将包括所述工件的当前加工位置在内的周边区域设为检索范围,参照与位于所述检索范围内的所述分割区域相关联的所述板厚信息,根据与所述分割区域相关联的所述板厚信息以及所述工件的当前加工位置的板厚,推断在加工路径的行进方向前方是否存在阶差;以及加工条件变更工序,将包括所述阶差的位置在内的周边区域设为加工条件变更范围,当所述工件的当前加工位置进入至所述加工条件变更范围时,变更加工条件。

[0016]

并且,本发明的线放电加工方法,在粗加工工序中执行所述存储工序,在端面精加工工序中,执行所述推断工序及所述加工条件变更工序。

[0017]

并且,本发明是包括数控(numerical control,nc)控制装置的线放电加工装置。本发明的特征如下所述。所述nc控制装置包括:检测部,在粗加工工序中检测工件的板厚;存储部,将所述板厚与分割区域相关联而存储,所述分割区域是将所述线放电加工装置的工作台的xy平面分割成小区域而成;以及处理部。在所述处理部在端面精加工工序中,将包括所述工件的当前加工位置在内的周边区域设为检索范围,参照与位于所述检索范围内的所述分割区域相关联的所述板厚信息,根据与所述分割区域相关联的所述板厚信息以及所述工件的当前加工位置的板厚,推断在加工路径的行进方向前方是否存在阶差。并且,将包括所述阶差的位置在内的周边区域设为加工条件变更范围,当所述工件的当前加工位置进入至所述加工条件变更范围时,进行变更加工条件的控制。

[0018]

根据本发明,在粗加工时,将线放电加工装置的工作台的xy平面分割成多个小区域,并将板厚与所述分割区域相关联而存储。在端面精加工时,通过搜索加工位置周边的分割区域,并参照与所述分割区域相关联的板厚信息,来判断周围是否存在阶差。因此,即使在粗加工工序与端面精加工工序的加工路径不同的情况下,也能够适当地确定阶差位置。

[0019]

本发明的线放电加工方法的特征如下所述。所述存储工序是将检测时的板厚即第一板厚信息及上次的板厚即第二板厚信息与所述分割区域相关联而存储。所述推断工序是在所述端面精加工工序的加工路径与所述粗加工工序的加工路径为相同方向时,根据所述第一板厚信息及所述工件的当前加工位置的板厚,推断在加工路径的行进方向前方是否存在阶差。当所述端面精加工工序的加工路径与所述粗加工工序的加工路径为相反方向时,

根据所述第二板厚信息及所述工件的当前加工位置的板厚,推断在加工路径的行进方向前方是否存在阶差。

[0020]

根据本发明,与分割区域相关联地存储着检测时的板厚以及上次检测出的板厚,根据端面精加工工序与粗加工工序的加工路径是相同方向还是相反方向,来切换变更所参照的板厚。因此,能够在端面精加工工序中准确地推断加工的行进方向上的前方的板厚,使阶差位置的推断的准确性提高。

[0021]

本发明的线放电加工方法,所述存储工序是将检测出所述工件的板厚的位置与所述分割区域相关联而存储,所述加工条件变更工序是将以检测出所述工件的板厚的位置为中心的范围设为所述加工条件变更范围。

[0022]

并且,本发明的线放电加工方法,所述加工条件变更工序在变更所述加工条件时,使所述加工条件相对于欲变更的目标值分阶段地变化。

[0023]

根据本发明,将以检测出工件的板厚的位置为中心的范围设为加工条件变更的范围,因此即使在各加工工序中加工路径处于偏离的状态,也能够确实地确定阶差位置而变更加工条件。

[0024]

并且,根据本发明,当变更设定加工条件时,使加工条件相对于欲变更的目标值分阶段地变化,因而在阶差位置不会造成加工条件的急剧变化。因此,能够减小由于阶差位置因区域而确定所导致的不可避免的微小误差对加工结果造成的影响。

[0025]

[发明的效果]

[0026]

本发明的线放电加工方法及线放电加工装置即使在粗加工工序与端面精加工工序的加工路径不同的情况下,也能够在阶差位置自动地变更设定加工条件。因此,可以提供一种能够更容易地获得优异的加工结果的线放电加工方法及线放电加工装置。

附图说明

[0027]

图1是表示本发明的实施方式的线放电加工装置100的示意图。

[0028]

图2是将所述实施方式的线放电加工装置100的加工区域周边加以放大的示意图。

[0029]

图3是说明所述实施方式的分割工序的示意图一。

[0030]

图4是说明所述实施方式的分割工序的示意图二。

[0031]

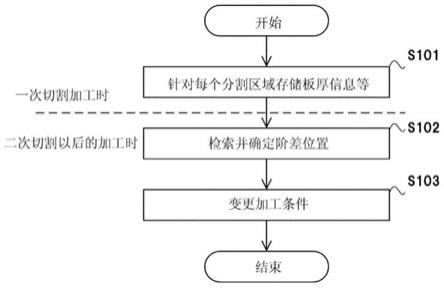

图5是表示本发明的线放电加工方法中从存储板厚信息等到变更加工条件为止的制程的流程图。

[0032]

图6是表示本发明的线放电加工方法中针对一次切割加工时的每个分割区域存储板厚信息等的工序的流程图。

[0033]

图7是表示本发明的线放电加工方法中一次切割加工时的区域分割数据的存储的状态的示意图。

[0034]

图8是表示本发明的线放电加工方法中二次切割以后的加工时的阶差位置的推断工序的流程图。

[0035]

图9是表示本发明的二次切割加工时的阶差位置的检索与确定方法的示意图。

[0036]

图10是表示本发明的二次切割加工时的阶差位置的检索与确定方法的示意图(偏移方向相同的情况)。

[0037]

图11是表示本发明的二次切割加工时的阶差位置的检索与确定方法的示意图(偏

移方向不同的情况)。

[0038]

图12是表示本发明的二次切割加工时的加工条件的变更工序的流程图。

[0039]

图13是表示本发明的二次切割加工时的加工条件的变更方法的示意图。

[0040]

图14是表示本发明的二次切割加工时的加工条件的变更方法的详情的示意图。

[0041]

图15是表示本发明的线放电加工装置100的nc控制装置5的结构的框图。

[0042]

图16是表示本发明的二次切割加工时的加工条件的变更方法的详情的示意图二。

[0043]

[符号的说明]

[0044]

1:工作台

[0045]

2:线电极

[0046]

3、4:穿线框

[0047]

5:nc控制装置

[0048]

51:输入部

[0049]

52:存储部

[0050]

53:处理部

[0051]

54:显示部

[0052]

55:检测部

[0053]

100:线放电加工装置

[0054]

k1:一次切割时的加工路径

[0055]

k2:二次切割以后的加工路径

[0056]

w:工件

具体实施方式

[0057]

图1是表示本发明的实施方式的线放电加工装置100的示意图。图2是将本实施方式的线放电加工装置100的加工区域周边加以放大的示意图。图5是表示本发明的线放电加工方法中从存储板厚信息等到变更加工条件为止的制程的流程图。

[0058]

本发明的实施方式的线放电加工装置100包括:一对穿线框3、4;线电极2,张紧于穿线框3、穿线框4之间;工作台1,以平行于对工件w的表面进行加工时的基准面即xy平面的方式而载置;以及nc控制装置5。线放电加工装置100使穿线框3、穿线框4相对于工件w在xy平面上移动,对形成于线电极2与工件w之间的加工间隙反复施加规定的加工电压脉冲而间断地产生放电,利用放电能量从工件w中去除材料,将工件w切割加工成所需的加工形状。

[0059]

线放电加工装置100是分成粗加工工序、精加工工序等多个加工工序来切割工件w。将首先对工件w粗略加工成所需的加工形状的粗加工工序称为一次切割,将对粗略形成的加工孔的加工面进行加工的端面精加工工序,按照加工的工序顺序而称为二次切割、三次切割、四次切割。

[0060]

本发明的线放电加工装置100在一次切割加工时,将工作台1的xy平面分割成小区域,并针对每个分割区域存储板厚信息等(s101:分割工序、存储工序)。接着,在二次切割加工以后的加工工序中,利用在一次切割加工时所存储的每个分割区域的板厚信息,检索工件w的阶差位置并进行推断(s102:推断工序),进行变更加工条件的控制(s103:加工条件变更工序)。

[0061]

图15是表示本发明的线放电加工装置100的nc控制装置5的结构的框图。

[0062]

nc控制装置5是对整个线放电加工装置100的运行进行数值控制的装置,包括输入部51、存储部52、处理部53、显示部54及检测部55。

[0063]

输入部51是例如键盘、与显示部的显示面重合而设置的触控面板(touchpanel))等的输入装置。显示部54例如包括液晶显示器等显示器件,用于显示设定画面等。

[0064]

存储部52存储着进行各种处理的程序或各种设定值。

[0065]

检测部55在线放电加工装置100进行驱动期间,实时检测加工传送速度(f值)、放电次数、加工电压等。

[0066]

处理部53包括驱动部531及数字控制部532。

[0067]

数字控制部532将包括加工形状的轨迹、加工条件的加工程序,转换为用于使线放电加工装置100的加工电源装置、马达控制装置、加工液供给装置之类的装置运行的命令信号。

[0068]

并且,数字控制部532执行后述的分割工序、板厚信息运算工序、存储工序、阶差位置的推断工序及加工条件变更工序,进行自动检测阶差位置而变更加工条件的处理。

[0069]

驱动部531根据来自数字控制部532的命令,实际进行各装置的驱动。

[0070]

其次,关于针对一次切割加工时的每个分割区域存储板厚信息等的工序(s101),按照图6的流程图进行说明。

[0071]

首先,nc控制装置5在接通电源后,开始一次切割的加工之前,对加工时的基准面即xy平面进行等分而设定分割区域m[i][j](s201:分割工序)。

[0072]

当开始一次切割工序(s202)时,nc控制装置5在每个取样时间(samplingtime)δt获取加工路径k1上的线电极2的位置(以下,将加工路径上的线电极2的位置设为加工位置)。并且,利用检测部55所检测出的加工传送速度(f值)、放电次数、加工电压等,运算板厚信息(s203:板厚信息运算工序)。

[0073]

nc控制装置5检索当前加工位置位于哪个分割区域m[i][j]的范围内,并判断在经检索的分割区域m[i][j]是否已经存储有后述分割区域数据d[i][j]。当存储有分割区域数据d[i][j]时,则不重写所运算出的板厚信息而只重写当前加工位置的x坐标及y坐标。当在分割区域数据d[i][j]内未存储板厚信息等时,存储第一板厚信息、第二板厚信息、当前加工位置的x坐标及y坐标、偏移方向、索引值(index value)(s204:存储工序)。

[0074]

s203及s204是在每个取样时间δt持续反复进行,直到一次切割工序结束为止。

[0075]

图3及图4是说明本实施方式的分割工序的示意图。

[0076]

s201的分割工序具体来说,如图3、图4所示,是以预先设定的分割宽度对xy平面进行等分而设定多个分割区域m[i][j]的工序。例如,将分割宽度设为0.5mm,等分成2000

×

2000的0.5mm见方的小区域。分割区域m[i][j]在x轴方向上被分割成l份,在y轴方向上被分割成j份,为方便起见,在本说明书中,将各分割区域记作m[i][j](0≦i<l、0≦j<j,其中,i、j是0以上的整数)。

[0077]

具体来说,s203的板厚信息运算工序是在一次切割加工时运算加工路径k1上的工件w的板厚的工序。工件w的板厚可以通过将修正系数、检测出的加工传送速度(f值)、放电次数、加工电压代入至规定的运算式而求出板厚,所述修正系数是根据所使用的线径及工件的材质分别确定的。

[0078]

s204的存储工序是在一次切割加工时,针对加工路径k1上的分割区域m[i][j]分别存储数据(分割区域数据d[i][j])的工序。具体来说,分割区域数据d[i][j]是指当前的板厚信息即第一板厚信息now_thick、上次的板厚信息即第二板厚信息pre_thick、数据记录的序号即索引值index、检测出板厚的位置的x坐标值x_pos、检测出板厚的位置的y坐标值y_pos、表示加工路径k1相对于工件w的加工面位于行进方向上的哪一侧的偏移方向信息offset,与分割区域m[i][j]相关联而存储。在这里,所谓第二板厚信息,是指这样一种信息,即存储索引值为前一个的分割区域数据d[i][j]中所存储的第一板厚信息now_thick。

[0079]

例如,设想如下的情况:当前加工位置的x坐标为100.24mm,y坐标为200.54mm,当前的板厚为40mm,索引值为前一个的分割区域数据d[i][j]中所存储的第一板厚信息为30mm,偏移方向为“行进方向右方”,作为第十个分割区域数据d而存储,并且作为分割区域m[i][j],将分割宽度设为1.0mm,等分成2000

×

2000的1.0mm见方的小区域。这时,作为分割区域m[100][200]的分割区域数据d[100][200],存储如下:x坐标值x_pos=100.24mm,y坐标值y_pos=200.54mm,第一板厚信息now_thick=40mm,第二板厚信息pre_thick=30mm,偏移方向信息offset=“行进方向右方”,索引值index=10。

[0080]

在这里,在一次切割加工时不位于加工路径k1上的分割区域m[i][j]内,无法检测出板厚信息,因此存储于分割区域数据d[i][j]的数据不存在。这时,无法重写索引值,所以索引值为0。

[0081]

图7是表示本发明的线放电加工方法中的一次切割加工时的区域分割数据的存储的状态的示意图。

[0082]

根据所述图6的流程图,如图7所示,呈现如下的状态:在存在于一次切割的加工路径k1上的分割区域m[i][j]内存储着分割区域数据d[i][j](图7之中,以斜线表示的分割区域m是存储着分割区域数据d的区域),在不存在于一次切割的加工路径k1上的分割区域m[i][j]内未存储分割区域数据d[i][j](例如索引值为0)。

[0083]

图8是表示本发明的线放电加工方法中的二次切割以后的加工时的阶差位置的推断工序的流程图。图9是表示本发明的二次切割加工时的阶差位置的检索与确定方法的示意图。

[0084]

在这里,关于二次切割的加工时的阶差位置的推断工序(s102)进行说明。二次切割以后的三次切割、四次切割、其后的加工工序也为同样的流程,因此在以下说明中,列举二次切割的加工工序为例进行说明。

[0085]

当开始二次切割的加工时,nc控制装置5针对每个取样时间δt获取当前加工位置p_now,并从当前加工位置p_now设定检索范围h1。在本实施方式中,如图9所示,将包括当前加工位置p_now在内的分割区域m[q][r]、以及所述分割区域m[q][r]的周围八个分割区域即m[q-1][j-1]、m[q-1][r]、m[q-1][r+1]、m[q][r-1]、m[q][r+1]、m[q+1][r-1]、m[q+1][r]、m[q+1][r+1]设为检索对象(其中,q、r为1以上的整数)。

[0086]

其次,在检索范围h1内检索是否存在存储着分割区域数据d的分割区域m(s301)。在图9所示的示例中显示,在分割区域m[q-1][r+1]及分割区域m[q][r+1]内分别存在着分割区域数据d。在这里,图9之中,以斜线表示的分割区域m是存储着分割区域数据d的区域。当不存在存储着分割区域数据d的分割区域m时,不进行加工条件的变更(s311)。

[0087]

接着,判断当前加工(二次切割的加工)中的偏移方向与一次切割中的偏移方向是

否相同(s302)。在当前加工中的偏移方向与一次切割中的偏移方向相同时,选择所检索的多个分割区域之中索引值最大的分割区域m(s303),将所选择的分割区域m存储为参照分割区域mt。然后,将参照分割区域mt的分割区域数据中所存储的第一板厚信息存储为参照板厚信息change_thick(s305)。另一方面,在当前加工中的偏移方向与一次切割中的偏移方向不同时,选择所检索的多个分割区域之中索引值最小的分割区域m(s304),将所选择的分割区域m存储为参照分割区域mt。接着,将参照分割区域mt的分割区域数据中所存储的第二板厚信息存储为参照板厚信息change_thick(s306)。

[0088]

图10及图11是表示本发明的二次切割加工时的阶差位置的检索与确定方法的示意图。在图10及图11中,为了便于说明,在分割区域m内记载有分割区域数据d的索引值(9、10

……

),对板厚为60mm的部位用点示出影线。未用点示出影线的部位是板厚为30mm的部位。并且,为了方便,板厚的值设为60mm及30mm,但是实际上并无限定,可以为任意值。

[0089]

以下说明根据偏移方向的不同来变更分割区域m的选择方法的理由。线放电加工装置中的偏移方向,是表示加工路径k1相对于工件w的加工面位于行进方向上的右边还是位于左边的信息,所述偏移方向的相关信息可以判断线放电加工装置的行进方向在一次切割与二次切割之中是相同方向还是相反方向。如果偏移方向相同,那么在一次切割与二次切割中,行进方向相同(图10),如果偏移方向相反,那么在一次切割与二次切割中,行进方向相反(图11)。

[0090]

当在检索范围h1内存在多个具有分割区域数据d的分割区域m时,参照哪个分割区域m的分割区域数据d就成为问题。

[0091]

当一次切割与二次切割为相同的行进方向时(图10),在二次切割的行进方向上的前方是否具有板厚的变化(阶差)成为问题,因此将分割区域m之中、索引值最大的(图10的情况是index=12)的分割区域m设为参照分割区域mt(s303)。并且,将参照分割区域mt的分割区域数据d中所存储的第一板厚信息now_thick设为参照板厚信息(s305)。例如,在图10的情况,在一次切割与二次切割中行进方向相同,因此将索引值为12的分割区域m[q-1][r]设为参照分割区域mt,并参照所述分割区域数据d[q-1][r]将第一板厚信息now_thick设为参照板厚信息(s305)。其原因可认为是,在二次切割的行进方向上的前方被认为会发生变化的板厚的值是第一板厚信息now_thick的值。

[0092]

另一方面,当一次切割与二次切割是相反的行进方向时(图11),将索引值最小的(图11的情况是index=10)的分割区域m设为参照分割区域mt(s304)。并且,将参照分割区域mt的分割区域数据d中所存储的第二板厚信息pre_thick设为参照板厚信息(s306)。例如,在图11的情况下,在一次切割与二次切割中行进方向相反,因此将索引值为10的分割区域m[q+1][r]设为参照分割区域mt,参照分割区域数据d[q+1][r],将第二板厚信息pre_thick设为参照板厚信息。其原因可认为是,在二次切割的行进方向上的前方被认为会发生变化的板厚的值是第二板厚信息pre_thick的值。

[0093]

其次,nc控制装置5判断当前的板厚与参照板厚信息是否不同(s307)。在不同的情况,判断为在二次切割的行进方向上的前方存在阶差,而转移至加工条件变更工序(s308)。在当前的板厚与参照板厚信息相同时,判断为在二次切割的行进方向上的前方没有阶差,不进行加工条件的变更(s309),而返回至开始,在每个取样时间δt针对已移动的下一个加工位置p_now反复执行s301至s309。

[0094]

图12是表示本发明的二次切割加工时的加工条件的变更工序的流程图,图13是表示本发明的二次切割加工时的加工条件的变更方法的示意图。图14是表示本发明的二次切割加工时的加工条件的变更方法的详情的示意图。

[0095]

在这里,关于使用参照分割区域mt的分割区域数据d,实际变更加工条件的加工条件变更工序(s103)进行说明。

[0096]

首先,进行加工条件变更范围h2的设定(s401)。具体来说,读取参照分割区域mt的分割区域数据d之中在一次切割工序中检测出板厚的位置的x坐标值x_pos、以及y坐标值y_pos,以检测出所述板厚的位置为中心,设定加工条件变更范围h2。在这里,将x轴方向上的范围为x_pos

±

x方向加工条件变更范围h2x,y轴方向上的范围为y_pos

±

y方向加工条件变更范围h2y的矩形范围,设为加工条件变更范围h2(图14)。

[0097]

接着,判断当前加工位置p_now是否位于加工条件变更范围h2内(s402)。当加工位置p_now位于加工条件变更范围h2之外时,进行监视,直到加工位置p_now进入至加工条件变更范围h2内为止。

[0098]

当加工位置p_now进入至加工条件变更范围h2内时,只要加工位置p_now不从加工条件变更范围h2的边界跨越条件切换待机区间u1进入至内侧,就不进行加工条件的变更(s402)。一旦加工位置p_now从加工条件变更范围h2的边界跨越条件切换待机区间u1向内侧行进(s403),就读取预先存储的条件切换数n2及条件切换间隔u2(s404),一边以所述条件切换数n2及条件切换间隔u2分阶段地变更加工条件,一边进行加工(s405)。然后,在nc控制装置5接收到二次切割的加工结束的命令时,结束加工。

[0099]

图16是表示本发明的二次切割加工时的加工条件的变更方法的详情的示意图二。

[0100]

该方法是以条件切换数n2及条件切换间隔u2分阶段地进行加工条件的变更的具体方法。首先,nc控制装置5参照在s307或s308中所选择的参照板厚信息,从数据库中读取适合于参照板厚信息的板厚的加工条件,将所述加工条件设为最终目标值,在每个切换间隔u2使加工条件分阶段地变化而对线放电加工装置100进行条件设定。如果一边分阶段地逐渐改变加工条件,一边进行条件设定,则最终会将从数据库读取的加工条件设定于线放电加工装置100。

[0101]

如以上说明,本发明的线放电加工方法基于在一次切割中所检测并存储的每个分割区域的板厚信息,推断端面精加工工序中的阶差位置,以确定阶差位置。因此,即使在一次切割的加工路径k1与二次切割以后的加工路径k2不同的情况下,也能够在二次切割以后确实地确定阶差位置,能够自动地变更设定加工条件。并且,实施方式的线放电加工方法具有如下优点:即使在二次切割的加工行进方向与一次切割的加工行进方向不同时,也能够检测阶差位置。本发明的线放电加工方法不必以与实施方式相同的形式实施,而可以如已列举的若干示例,进行适当变形而实施。

[0102]

[产业上的可利用性]

[0103]

本发明能够有效用于存在阶差的模具或金属零件的精密加工。本发明的线放电加工方法提供一种这种模具或金属零件的加工形状精度优异,并且使操作性提高的加工方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1