接合构件的制造方法与流程

1.本公开涉及对在表面实施了镀层处理的板材进行焊接的技术。

背景技术:

2.以往电阻焊接被用于金属钢板的接合。在通过电阻焊接对热冲压材料等在表面实施了镀层处理的板材进行接合的情况下,在焊接时镀层金属容易粘附于电极上。因此,若使用该电极连续进行焊接,则粘附于电极上的镀层金属的粘附量会随着所进行的焊接的次数(以下也称为打点数)增加而增多,从而容易发生焊接不良。在日本特开2013

‑

35045号公报中,通过流通比焊接电流小的初始电流来软化镀层,从而实现抑制镀层金属的粘附。

技术实现要素:

3.在日本特开2013

‑

35045号公报所公开的技术中,尽管能够通过初始电流使镀层软化,但是不能完全消除电极与焊接材料之间的镀层,因此,有可能无法充分抑制镀层金属粘附于电极上。在这种情况下,无法充分确保打点数。

4.本公开的一个方面优选提出一种能够实现延长电极寿命的技术。

5.本公开的一个方案是一种接合构件的制造方法,使用第1电极和第2电极夹着包括堆叠的多个板材的工件,并通过对该工件进行电阻焊接来制造接合构件。在该制造方法中,工件中的与第1电极接触的第1板材在与第1电极接触的表面上形成有镀层,并且,工件中的与第2电极接触的第2板材在与第2电极接触的表面上形成有镀层。接合构件的制造方法包括如下步骤:在第1电极接触第1板材中的第1区域且第2电极接触第2板材中的第2区域的状态下,开始使第1电极与第2电极之间通电,并形成熔核,其中,第1区域沿循第1电极的顶端部的形状而呈曲面状,第2区域沿循第2电极的顶端部的形状而呈曲面状。

6.根据上述制造方法,由于板材的第1区域以及第2区域为沿循第1电极以及第2电极(以下将第1电极以及第2电极简称为电极)顶端部的形状,所以电极顶端部与板材易于接触,并且接触面积增加。因此,由于电极顶端部与板材易于接触,所以即使镀层金属粘附于电极上,电极与板材之间的接触面积也不易变小。此外,由于电极与工件之间的接触面积从一开始就较大,所以即使由于镀层金属粘附于电极而出现部分接触面积的减少或增加,接触面积整体的变化率也较小。基于上述理由,即使反复进行焊接,电极与工件之间的电阻值也不易发生变化,因此,例如在电流恒定的情况下电压不易发生变化,其结果为,可抑制发热量的变化。因此,能够抑制打点数增加时发生的焊接不良,并且能够实现电极寿命的延长。另外,在此所述的电极与工件之间的接触包括电极与工件经由粘附于电极顶端部的镀层金属而接触的情况。

7.在上述制造方法中,还可以包括如下步骤:在开始使第1电极与第2电极之间通电之前,在第1板材形成曲面状的第1区域,并且在第2板材形成曲面状的第2区域。根据上述制造方法,能够对未形成第1区域以及第2区域的板材形成第1区域以及第2区域。

8.在上述制造方法中,在第1板材形成曲面状的第1区域并且在第2板材形成曲面状

的第2区域的步骤可以包括:由一对夹压部件夹住工件并对工件进行加压。根据上述制造方法,能够切实地形成第1区域以及第2区域。

9.在上述制造方法中,一对夹压部件可以是第1电极以及第2电极。在上述制造方法中,能够通过使电极向工件加压来形成曲面状的第1区域以及第2区域。此外,第1区域以及第2区域各自与电极顶端部处于良好接触的状态,从而能够使焊接状态进一步高度稳定。

10.在上述制造方法中,可以通过由一对夹压部件夹住工件并对工件进行加压,而于加压部分的周围处在第1板材与第2板材之间形成间隙,该间隙的大小为第1板材的厚度的20%以上。根据上述制造方法,能够使电极顶端部与工件处于良好接触的状态。

11.此外,在上述制造方法中,镀层可以为含铝层。由于铝容易合金化,因此,如果镀层中含有铝系材料,则在焊接时镀层金属容易粘附到电极上,从而电极的寿命容易缩短。但是,根据上述制造方法,能够抑制因镀层金属粘附于电极上所引起的不良影响,因此,即使镀层中含有铝也能够延长电极的寿命。

12.此外,在上述制造方法中,构成工件的多个板材可以是进行淬火工序之前的板材。未经过淬火工序的工件,由于没有形成氧化膜,所以镀层金属容易粘附到电极上,从而电极的寿命容易缩短。但是,根据上述制造方法,即使在对进行淬火工序之前的板材进行焊接的情况下,也能够延长电极的寿命。

附图说明

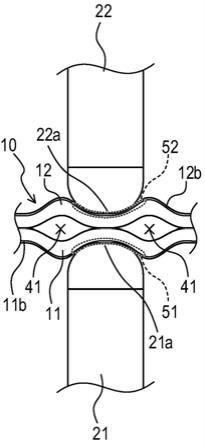

13.图1是实施方式的工件和焊接装置的示意性说明图。

14.图2a

‑

2d是对焊接工序进行说明的图,其中,图2a是示出由第1电极和第2电极进行加压前的图;图2b是示出加压后的图;图2c是示出第1电极和第2电极的通电后的图;图2d是示出第1电极以及第2电极离开工件后的图。

15.图3a

‑

3d是对图2a

‑

2d之后进行的焊接工序进行说明的图,其中,图3a是示出由第1电极和第2电极进行加压前的图;图3b是示出加压后的图;图3c是示出第1电极和第2电极的通电后的图;图3d是示出第1电极以及第2电极离开工件后的图。

16.图4a

‑

4d是对以往的焊接工序进行说明的图,其中,图4a是示出第1电极和第2电极的通电时的图;图4b是示出第1电极以及第2电极离开工件时的图;图4c是示出再次通电时的图;

17.图4d是示出在图4c之后电极离开工件时的图。

18.图5是示出变形例的工件的图。

19.图6是示出变形例的工件的图。

具体实施方式

20.以下,参照附图对本公开的示例性实施方式进行说明。

21.[1.实施方式]

[0022]

[1

‑

1.工件以及焊接装置]

[0023]

在图1中示出了工件10以及焊接装置20。工件10包括堆叠的多个板材。在本实施方式中,工件10包括两个重叠的板材,即第1板材11和第2板材12。焊接装置20使用后述的第1电极21以及第2电极22通过电阻点焊对第1板材11以及第2板材12进行接合,从而制造接合

构件。以下,当无区别地提及第1电极21以及第2电极22时,或者当提及第1电极21以及第2电极22这两者时,也将其简称为电极。此外,在以下的说明所使用的附图中,示意性地示出了工件10在与电极抵接的部分处被切割后的端面。

[0024]

<工件>

[0025]

第1板材11具有第1主体11a、第1外侧镀层11b、以及第1内侧镀层11c。第1主体11a是第1板材11的主要部分,并且为板状形状。第1外侧镀层11b形成在第1主体11a的一个表面上,并且具有能够接触第1电极21的表面。上述一个表面是指,第1板材11的两个主表面中与配置有第2板材12的一侧相反的另一侧的表面。第1内侧镀层11c形成在第1主体11a中的与上述一个表面相反的另一个表面上。

[0026]

第2板材12具有第2主体12a、第2外侧镀层12b、以及第2内侧镀层12c。第2主体12a是第2板材12的主要部分,并且为板状形状。第2外侧镀层12b形成在第2主体12a的一个表面上,并且具有能够接触第2电极22的表面。上述一个表面是指第2板材12的两个表面中与配置有第1板材11的一侧相反的另一侧的表面。即,当将工件10中的堆叠的第1板材11以及第2板材12视为一个板时,在该板的一个表面上形成有第1外侧镀层11b,在另一个表面上形成有第2外侧镀层12b。第2内侧镀层12c形成在第2主体12a中的与形成有第2外侧镀层12b的表面相反的表面上。

[0027]

第1板材11以及第2板材12例如假定是对镀层钢板实施被称为热冲压(热压)处理的钢板。形成镀层是为了使材料具有防锈功能。对于形成镀层的金属等具体材料没有特别限定。例如可以由铝、锌等形成镀层。在本实施方式中,镀层由铝形成。铝镀层具有优良的耐热性、抗裂性、淬透性等。由铝形成的镀层可以添加其他元素以改善性能。另一方面,铝易于与铜等构成电极的金属形成合金。此外,锌镀层可以是例如纯锌镀层或锌合金镀层。

[0028]

另外,可以对钢板进行淬火工序以提高其强度。例如,可以在热冲压之后进行淬火。在本实施方式中,例示了对由进行淬火工序之前的多个板材构成的工件10进行焊接。当然,工件10也可以由经过了淬火工序的多个钢板构成。

[0029]

<焊接装置>

[0030]

焊接装置20具备第1电极21以及第2电极22,第1电极21以及第2电极22从工件10的厚度方向来夹持工件10。此外,焊接装置20具备焊接控制部23,焊接控制部23对经由上述电极而施加于工件10的加压力和通电量等进行控制。厚度方向换言之是指第1板材11以及第2板材12的堆叠方向、层叠方向。

[0031]

第1电极21和第2电极22以其顶端彼此相对的状态设置在未图示的焊枪上。在本实施方式中,第1电极21固定在焊枪上。第2电极22以能够沿其轴线方向相对于第1电极21进退的状态设置在焊枪上。即,通过第2电极22的动作而用第1电极21以及第2电极22夹住工件10,并且进行加压。另外,可以是如上所述地仅通过一个电极的移动来对工件10进行加压的构成,也可以是通过两个电极的移动来对工件10进行加压的构成。

[0032]

第1电极21和第2电极22由电导率良好的材料构成。作为上述材料可以列举例如铜或者铜合金等,但不限于铜或者铜合金等。另外,第1电极21和第2电极22各自的顶端呈曲面形状。

[0033]

焊接控制部23具有驱动控制部31、以及电流控制部32等。驱动控制部31构成为对第2电极22进行进退驱动控制,以控制从第1电极21和第2电极22作用于工件10的加压力。电

流控制部32构成为对向第1电极21和第2电极22供给的电流进行控制。

[0034]

[1

‑

2.焊接工序]

[0035]

图2a示出了第1电极21和第2电极22夹住工件10的状态。此时未对工件10施加使板材产生变形程度的加压力。此外,也未对电极进行通电。

[0036]

图2b是图2a之后的步骤。在此,驱动控制部31对第2电极22施加预定的压力以使第2电极22动作,从而对工件10进行加压。这里对工件10所施加的加压力充分大于在以往的方法中采用的加压力,即在进行通电的同时所施加的一般的加压力。如上所述以大的加压力进行加压,从而即使不通电也会在板材之间产生较大的间隙。其结果为,第1板材11和第2板材12的加压部分的周围向外侧凸起变形,与此同时,在第1板材11和第2板材12之间产生间隙41。

[0037]

通过进行如上所述的加压变形,在第1板材11中的第1外侧镀层11b侧的部分处形成曲面状的第1区域51,并且在第2板材12中的第2外侧镀层12b侧的部分处形成曲面状的第2区域52。第1区域51沿循第1电极21的顶端部21a的形状而呈凹型曲面状。此外,第2区域52沿循第2电极22的顶端部22a的形状而呈凹型曲面状。第1区域51以及第2区域52并非仅由镀层形成,而是通过作为板材主要部分的第1主体11a以及第2主体12a变形而形成的。

[0038]

在如图2b所示进行了加压的时候,尚未进行通电。即,在开始使第1电极21和第2电极22之间通电之前形成第1区域51和第2区域52。

[0039]

图2c是图2b之后的步骤。在此,通过使第1电极21和第2电极22之间通电,来形成熔核61。更详细而言,在第1电极21与第1区域51接触且第2电极22与第2区域52接触的状态下,开始使第1电极21和第2电极22通电,从而形成熔核61。以如上方式,来制造通过电阻点焊而将第1板材11和第2板材12接合在一起的接合构件。

[0040]

第1区域51以及第2区域52沿循电极顶端部而呈曲面状。因此,电极与板材的接触面积比与电极接触的部分呈平面状的时候要大。如果接触面积大,则通电时的电阻值变小,因此,与对接触电极的部分呈平面状的板材进行焊接的情况相比,用于获得焊接所需的热量的电流量变大。

[0041]

图2d是示出焊接后的电极的状态的图。在顶端部21a以及顶端部22a的表面上粘附有因镀层熔融而粘附的粘附物62。该粘附物62可能包含构成镀层的金属,以及该金属与电极顶端部的金属所形成的合金。在顶端部21a以及顶端部21b中的广范围上粘附有该粘附物62。这是因为在通电时顶端部21a与第1区域51广泛接触,而且,顶端部22a与第2区域52广泛接触的缘故。

[0042]

图3a

‑

3d是对使用在图2a

‑

2d中进行了焊接的各电极所实施的下一焊接工序进行说明的图。

[0043]

图3a与图2a同样地示出了第1电极21和第2电极22夹住工件10的状态。另外,由于在顶端部21a以及顶端部22a上粘附有粘附物62,所以工件10和电极经由粘附物62而接触。

[0044]

图3b与图2b同样地示出了驱动控制部31对第2电极22施加预定的压力并使第2电极22动作,从而对工件10进行加压的状态。工件10以与在图2b中所说明的情况同样的方式进行变形,从而形成呈凹型曲面状的第1区域51以及第2区域52。第1区域51经由粘附物62而与第1电极21良好接触。此外,第2区域52经由粘附物62而与第2电极22良好接触。如上所述,在通过加压使工件10变形后进行通电,由此,形成如图3c所示的熔核61。

[0045]

如图3c所示,虽然间隔有粘附物62,不过第1电极21以及第2电极22还是在广范围上与第1板材11以及第2板材12接触。因此,与图2c所示的上次的焊接相比通电电阻没有较大变化,从而抑制了发热量的变化,因此,能够形成与上次同样的适于焊接的熔核61。即使不是在如图2d以及图3a

‑

3c所示出的粘附物62广泛地粘附电极的整个顶端部的状态下也能够实现上述效果。即使粘附物62只粘附于电极顶端部的一部分,由于工件10的第1区域51以及第2区域52沿循顶端部的形状而呈曲面状,所以也有助于电极与板材之间的接触。其结果为,整个接触面积大从而抑制电阻值的变化,因此,能够良好地完成焊接。

[0046]

图3d是示出第二次焊接后的电极的状态的图。在顶端部21a以及顶端部22a的表面上,在粘附物62之上粘附有因镀层熔融而新粘附的粘附物63。粘附物63以及之后随着打点数的增加而粘附的粘附物,最终都广泛地粘附于顶端部21a以及顶端部22a的表面上。因此,通过使工件10的第1区域51以及第2区域52沿循顶端部的形状而呈曲面状来抑制电阻值的变化。

[0047]

<根据现有技术的焊接工序的概要>

[0048]

作为参考,对利用现有技术实施焊接的工序进行简单说明。如图4a所示,如果在没有通过电极对工件施加较大加压力的情况下实施焊接,则会形成熔核61,此外,如图4b所示,粘附物71粘附于电极顶端部。该粘附物71集中形成在电极顶端部的中央。这种情况与通过对工件施加加压力且进行通电而在板材之间产生间隙的情况是同样的。如果在图4b所示的状态下实施下一次焊接,则如图4c所示粘附物71容易接触工件。其结果为,如图4d所示,以覆盖粘附物71的方式而形成粘附物72,换言之,在比粘附物71更广的范围上形成粘附物72。如果粘附物以上述方式增大,则电极与工件之间的接触面积逐渐发生变化。由于电阻值随之发生变化,因此发热量也逐渐发生变化,并出现焊接不充分或过度的加热,从而损害焊接的稳定性。由于上述原因,以往电极的寿命很短。而在本实施方式的构成中,由于抑制了接触面积的变化,因此,与以往相比减少了所需的维护频率,并且延长了电极的寿命。

[0049]

[1

‑

3.效果]

[0050]

根据以上详述的实施方式,可以获得以下效果。

[0051]

(1a)根据本实施方式的制造方法,能够抑制打点数增加时发生的焊接不良,并且能够实现电极寿命的延长。其理由如下所述。工件10的第1区域51以及第2区域52呈沿循电极顶端部的形状,因此,具有如下特征:(i)电极顶端部与板材易于接触,(ii)电极顶端部与板材之间的接触面积增加。对于上述(i),特别是像本实施方式那样在粘附物62广泛地粘附于电极顶端部的情况下,电极能够经由粘附物62而广泛地接触板材的第1区域51或者第2区域52。并且,如果电极顶端部与板材易于接触,则接触面积的变动较小,此外,如上述(ii)所述,由于接触面积较大,因此,即使接触面积有变化,其变化率也较小。也就是说,即使反复进行焊接,电极与工件10之间的电阻值也不易发生变化,因此可抑制发热量的变化。其结果为,即使使用同一电极也能够实现良好的电阻焊接,并且可延长电极的寿命。

[0052]

另外,电极与工件10(即,电极与板材,或者,电极与第1区域51以及电极与第2区域52)之间的接触包括电极与工件10经由粘附于电极顶端部的镀层金属而接触的情况。

[0053]

另外,能够起到特别良好的效果的间隙41的大小(在工件10厚度方向上的大小)与板材的厚度有关。例如,在间隙41的大小为第1板材11的厚度的20%以上的情况下,对第1电极21会起到良好的效果,而在为30%以上的情况下会起到特别优异的效果。对于第2板材12

也是同样的。在第1板材11和第2板材12的厚度不同的情况下,根据各板材的板厚,所起到的效果可能会存在差异。

[0054]

(1b)根据本实施方式的制造方法,能够通过使电极向工件10加压来形成曲面状的第1区域51以及第2区域52。此外,在该制造方法中,第1区域51以及第2区域52各自与电极的顶端处于良好接触的状态,由此能够使焊接状态进一步高度稳定。即,能够进一步延长电极的寿命。

[0055]

(1c)在本实施方式的制造方法中,即使是容易与电极制造合金的铝的镀层,也能够在抑制因合金粘附而对电阻值产生影响的情况下进行焊接,因此,能够延长电极的寿命。

[0056]

(1d)未经过淬火工序的工件由于没有形成氧化膜,所以镀层金属容易粘附到电极上,从而电极的寿命容易缩短。但是,根据本实施方式的制造方法,即使在对实施淬火工序之前的板材进行焊接的情况下,也能够延长电极的寿命。

[0057]

[2.其他的实施方式]

[0058]

以上对本公开的实施方式进行了说明,但本公开并不限于上述实施方式,在属于本公开的技术范围内可以采取各种方式。

[0059]

(2a)在上述实施方式中,例示了通过使第1电极21以及第2电极22中的至少一个电极动作来对工件10进行加压,从而形成第1区域51以及第2区域52的方法。不过,沿循电极顶端部形成曲面形状的方法不限于用电极进行加压的方法。

[0060]

例如,如图5所示,可以通过使用压力机等,由一对压头81、82夹住第1板材11以及第2板材12并进行加压来预先使第1板材11以及第2板材12变形,从而形成第1区域151以及第2区域152。在该情况下,不需要使用电极进行加压从而使板材变形。此外,当为了进行焊接而使电极向第1区域151以及第2区域152移动时,呈凹型的曲面的第1区域151以及第2区域152会引导电极顶端部。因此,能够在所要求的位置进行焊接。另外,第1电极21和第2电极22,以及一对压头81、82均是一对夹压部件的示例。

[0061]

此外,如图6所示,也可以预先在第1板材11以及第2板材12形成凹部,并将其作为第1区域251以及第2区域252。第1区域251以及第2区域252可以沿循电极顶端部而呈凹型曲面状。在该情况下也与图5同样,不需要通过电极进行加压以使板材变形,此外,能够将顶端部引导到焊接位置。

[0062]

(2b)在上述实施方式中,例示了第1电极21的顶端部21a以及第2电极22的顶端部22a呈曲面形状的构成。不过,顶端部的形状没有特别限定。另外,如果是顶端部中的与板材的抵接部分的中央部最突出,且突出量随着趋向周边而逐渐变小形状,则能够适当增加接触面积,并且能够充分实现对电阻值下降的抑制。作为示例,上述形状可以为如图1等所示的曲面形状,或者圆锥形、圆锥台形等。

[0063]

(2c)在上述实施方式中,例示了通过加压来形成曲面状的第1区域51以及第2区域52的构成。即,例示了如下构成:第1区域51的形状高精度地沿循第1电极21的顶端部21a形状,并且第2区域52的形状高精度地沿循第2电极22的顶端部22a形状。不过,第1区域以及第2区域的形状不必严格地沿循电极顶端部。例如,至少在开始通电之前的阶段形成包围电极顶端部的凹部即可。根据上述构成,与在通电之前的阶段接触电极的板材呈平面状的情况相比,能够实现接触面积的增加。此外,第1区域以及第2区域例如可以在通电之前的阶段呈能够实现使接触面积增加的凹状的形状。

[0064]

(2d)上述实施方式中的一个构成元素所具有的多个功能可以由多个构成元素来实现,也可以由多个构成元素来实现一个构成元素所具有的一个功能。此外,多个构成元素所具有的多个功能可以由一个构成元素来实现,或者可以由一个构成元素来实现由多个构成元素所实现的一个功能。此外,可以省略上述实施方式的构成的一部分。此外,一上述实施方式的构成的至少一部分可以添加到其他上述实施方式的构成中,此外,一上述实施方式的构成的至少一部分可以与其他上述实施方式的构成进行置换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1