分步式电子束熔焊与激光冲击强化复合制造装置及方法

1.本发明涉及电子束焊接和激光冲击强化技术领域,更具体的说是涉及一种分步式电子束熔焊与激光冲击强化复合制造装置及方法。

背景技术:

2.电子束焊接(ebw)是利用电子枪中阴极所产生的电子在阴阳极间的高压(25~300kv)加速电场作用下被拉出,并加速到很高的速度(0.3~0.7倍光速),经一级或二级磁透镜聚焦后,形成密集的高速电子流,当其撞击在工件接缝处时,其动能转换为热能,使材料迅速熔化而达到焊接的目的。其实,高速电子在金属中的穿透能力非常弱,如在100kv加速电压下仅能穿透0.025mm。但电子束焊接中之所以能一次焊透甚至达数百毫米,这是因为焊接过程中一部分材料迅速蒸发,其气流强大的反作用力将熔融的底面金属液体向四周排开,露出新的底面,电子束继续作用,过程连续不断进行,最后形成一深而窄的焊缝。电子束焊接技术以其高能量密度、高熔透性、焊接变形区小、易于控制、能焊接难熔及异种金属等优点在工业上得到了广泛的应用。但其存在焊缝力学性能较低,强度、拉伸及疲劳性能低于焊接母材等缺点。

3.激光冲击强化(laser shock peening,lsp)作为一种新型的表面改性技术,其主要利用高功率密度(gw

·

cm

‑2量级)、短脉宽(ns量级)的激光束辐照材料表面,使吸收层吸收激光能量发生爆炸性气化并形成高温高压等离子体,等离子体受到隔离层的限制形成高压冲击波,作用于金属表面并向内部传播。由于这种冲击波压力高达数个兆帕,其峰值应力远大于材料的动态屈服强度,从而使材料产生均匀密集的位错结构。同时在成型区域产生有益的残余压应力,能够有效抵消工件因机械加工形成的有害拉应力,从而提高金属构件的强度、耐磨性、耐腐蚀性和疲劳寿命。

4.因此,如何消除经电子束焊接过程形成的焊缝产生的残余拉应力,降低裂纹的倾向性,有效地解决传统焊缝残余拉应力导致的疲劳性能下降问题以及抑制焊缝缺陷对产品性能的影响,适用于高可靠性的焊接工艺,是本领域技术人员亟需解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种分步式电子束熔焊与激光冲击强化复合制造装置及方法,旨在解决上述技术问题。

6.为了实现上述目的,本发明采用如下技术方案:

7.分步式电子束熔焊与激光冲击强化复合制造装置,包括:

8.工作台;所述工作台顶面固定有基板;所述基板顶面固定有焊接台和强化台;

9.真空焊接室;所述真空焊接室固定在所述基板上,且罩住所述焊接台;

10.电子束加工组件;所述电子束加工组件安装在所述真空焊接室的顶部,且用于向所述焊接台方向发射电子束;

11.激光束加工组件;所述激光束加工组件固定在所述强化台的上方;所述激光束加

工组件用于向所述强化台方向发射激光束;

12.计算机;所述计算机用于在所述真空焊接室处于真空状态下,控制所述电子束加工组件向焊接件发射电子束,以及控制所述激光束加工组件发射激光束对完成电子束焊接后的焊接件进行强化。

13.通过上述技术方案,本发明将电子束焊接制造和激光冲击强化相结合,能够高效快速地生产性能好的焊接件,有效地解决传统焊接件焊接区残余拉应力导致的疲劳性能下降问题以及抑制焊缝缺陷对产品性能的影响,适用于制备高可靠性的焊接件,能够应用于航空发动机高性能修复及延寿、航空关重构件制造及修复、核电、造船、高铁高性能制造及修复等场所。

14.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造装置中,所述真空焊接室连接有真空泵系统。结构连接简单,稳定性强。

15.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造装置中,所述电子束加工组件包括电子枪和电子束发生控制系统;所述电子枪连接在所述真空焊接室的顶端;所述电子枪的发射口位于其底端且伸入所述真空焊接室内部;所述电子枪的内部上方固定有石墨阴极,以及固定在所述石墨阴极上的聚集束,所述聚集束下方固定有环形阳极;所述电子枪的内部下方依次固定有聚焦线圈和偏转线圈,所述聚焦线圈和所述偏转线圈与所述环形阳极的圆心同轴;所述电子枪的上方具有与所述聚集束对应的灯丝;所述电子束发生控制系统包括与所述灯丝电性连接的灯丝电源;与所述环形阳极电性连接的高压电源;分别与所述灯丝、所述石墨阴极和所述高压电源电性连接并接地的偏压电源;与所述聚焦线圈电性连接的聚焦电源;与所述偏转线圈电性连接的偏转电源。灯丝加热到发射电子的温度,溢出的电子由电子枪的石墨阴极发出,经环形阳极电压加速并通过聚焦线圈汇聚成电子束束流,电子的速度会被提升到接近或达到光速的一半,电子将具有很高的动能。电子束(功率密度为106~109w/cm2)再经过偏转线圈的作用,使电子束准确地落在焊接件的指定点上,并根据要求按一定规律运动。

16.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造装置中,所述激光束加工组件包括光纤激光器,以及固定在所述光纤激光器出口前方的反光镜,和固定在所述反光镜下方的聚焦透镜;所述光纤激光器发射的激光束经所述反光镜和所述聚焦透镜后射在所述强化台上;所述光纤激光器与所述高压电源电性连接。光纤激光器通过反射镜及聚焦透镜产生的激光束作用在焊接件上完成表面强化过程,上述操作在基板上进行。

17.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造装置中,所述计算机分别与所述电子枪和所述光纤激光器的控制端电性连接。能够实现对电子枪和光纤激光器的整体协调控制。

18.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造装置中,位于所述强化台顶面的焊接件在进行激光束强化前需要在所述焊接件表面铺设吸收层和约束层;所述吸收层为粘贴在所述焊接件表面的铝箔或黑胶带;所述约束层通过滑块与所述液压缸连接,所述液压缸固定在所述基板上;所述强化台的两侧固定有绝缘垫片;所述绝缘垫片上固定有用于限制焊接件的夹具。能够满足分步处理的需求。

19.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造装置中,所述基板上固定有冷却系统柜;所述冷却系统柜连接有喷水器;所述喷水器朝向所述强化台的顶

面。对强化过程进行冷却处理,由冷却系统柜提供能量运行。

20.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造装置中,所述基板上开设有环绕所述强化台的回型水槽。用于收集废弃水,防止飞溅。

21.本发明还提供了一种分步式电子束熔焊与激光冲击强化复合制造方法,在电子束焊接制造过程中对成型件焊接区进行激光冲击强化,每经电子束焊接作用的区域,再对其进行激光冲击强化,实现焊接过程与冲击强化过程双轨运行,消除焊接接头内部的气孔、裂纹缺陷和调控焊接区的表面应力状态。

22.通过上述技术方案,该方法能够消除经电子束焊接过程形成的焊缝产生的残余拉应力,显著的降低了裂纹的倾向性,有效地解决传统焊缝残余拉应力导致的疲劳性能下降问题以及抑制焊缝缺陷对产品性能的影响,适用于制备高可靠性的焊接件。

23.优选的,在上述一种分步式电子束熔焊与激光冲击强化复合制造方法中,所选的焊接制造材料为高强钢、高温合金、钛合金、铝合金或镁合金;电子束焊接的工艺参数包括加速电压20kv

‑

100kv、焊接电流50

‑

300ma和焊接速度100

‑

2000mm/min。激光冲击强化的工艺参数包括单脉冲能量2

‑

50j、脉宽10

‑

15ns、光斑直径1

‑

5mm和重频1

‑

20hz;斑点类型为圆形或方形,圆形的搭接率为25

‑

80%,方形的搭接率为10

‑

50%,冲击次数1

‑

3次。

24.焊接制造的同时对焊接接头表面进行激光冲击强化,即在经电子束焊接后的焊接接头在同一设备内进行激光冲击强化处理。主要包括以下步骤:

25.(1)接通电源,电子束装置开机预热约半小时。

26.(2)采用电子束焊机对需焊接板材进行熔焊。

27.(3)释放真空,电子束焊接装置中断。

28.(4)将刚焊接完的成型件从真空焊接室内取出送至到激光冲击强化工位。

29.(5)激光冲击强化装置启动,铺设约束层和吸收层。

30.(6)对上述焊接区域进行激光冲击强化过程。

31.(7)激光冲击强化装置中断。

32.在冲击强化过程中,可同时对新的需焊接件进行焊接。

33.其中:电子束焊接利用电子枪中阴极所产生的电子在阴阳极间的高压(25~300kv)加速电场作用下被拉出,并加速到很高的速度(0.3~0.7倍光速),经透镜聚焦后,形成密集的高速电子流,撞击在工件接缝处,其动能转换为热能,使材料迅速熔化而达到焊接作用。电子束焊接的主要参数包括加速电压、焊接电流、焊接速度、聚焦电流。

34.电子束加工组件在真空度为1.33

×

10

‑2pa~1.33

×

10

‑4pa的真空室中,电子束加工组件开机预热约半小时,灯丝加热到发射电子的温度,溢出的电子由电子枪的石墨阴极发出,经环形阳极电压加速并通过聚焦线圈汇聚成电子束束流,电子的速度会被提升到接近或达到光速的一半,电子将具有很高的动能。电子束(功率密度为106~109w/cm2)再经过偏转线圈的作用,使电子束准确地落在工件的指定点上,并根据要求按一定规律运动。

35.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种分步式电子束熔焊与激光冲击强化复合制造装置及方法,具有以下有益效果:

36.1、本方法将电子束熔焊制造技术和激光冲击强化技术相结合,装置结构设计合理,操作简单,适用性强,生产效率提升。

37.2、本装置采用电子束焊接制造方式,电子束焊接功率密度高,作用区影响范围小,

焊缝宽度小,极大程度保持板材自有属性,通过焊接台的移动形成各种轨迹的焊缝,在同一设备内对焊接件焊接区域激光冲击强化作业,避免焊件长时间冷却造成的生产力降低问题。

38.3、本方法在对焊接件焊接区进行激光冲击强化,消除焊接区域由于重熔及凝固不均匀产生的内部气孔、裂纹缺陷和调控焊接件的表面应力状态,有效消除了焊接过程材料表面属性由于焊接区性能降低导致的焊接件整体性能下降、产生的拉伸残余应力导致的零件疲劳寿命降低、扭曲零件几何结构、材料中的裂纹生成等缺陷。

39.4、本方法对焊接件进行实时的激光冲击强化,有效地解决传统焊接件焊接区残余拉应力导致的疲劳性能下降,拉伸性能下降等问题,适用于制备高可靠性的焊接构件。

40.5、本方法的特点在于电子束与激光束作为高能聚光束,光斑尺寸小,可精准定位焊接区焊缝位置,从而实现精准加工。

附图说明

41.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

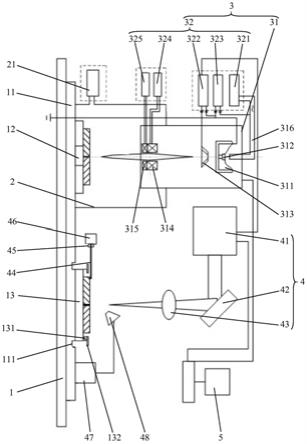

42.图1附图为本发明提供的分步式电子束熔焊与激光冲击强化复合制造装置的结构示意图;

43.图2附图为本发明提供的分步式电子束熔焊与激光冲击强化复合制造方法的流程图。

44.其中:

[0045]1‑

工作台;

[0046]

11

‑

基板;111

‑

回型水槽;12

‑

焊接台;13

‑

强化台;131

‑

绝缘垫片;132

‑

夹具;

[0047]2‑

真空焊接室;

[0048]

21

‑

真空泵系统;

[0049]3‑

电子束加工组件;

[0050]

31

‑

电子枪;311

‑

石墨阴极;312

‑

聚集束;313

‑

环形阳极;314

‑

聚焦线圈;315

‑

偏转线圈;316

‑

灯丝;32

‑

电子束发生控制系统;321

‑

灯丝电源;322

‑

高压电源;323

‑

偏压电源;324

‑

聚焦电源;325

‑

偏转电源;

[0051]4‑

激光束加工组件;

[0052]

41

‑

光纤激光器;42

‑

反光镜;43

‑

聚焦透镜;44

‑

约束层;45

‑

滑块;46

‑

液压缸;47

‑

冷却系统柜;48

‑

喷水器;

[0053]5‑

计算机。

具体实施方式

[0054]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

[0055]

参见附图1,本发明实施例公开了一种分步式电子束熔焊与激光冲击强化复合制造装置,包括:

[0056]

工作台1;工作台1顶面固定有基板11;基板11顶面固定有焊接台12和强化台13;

[0057]

真空焊接室2;真空焊接室2固定在基板11上,且罩住焊接台12;

[0058]

电子束加工组件3;电子束加工组件3安装在真空焊接室2的顶部,且用于向焊接台12方向发射电子束;

[0059]

激光束加工组件4;激光束加工组件4固定在强化台13的上方;激光束加工组件4用于向强化台13方向发射激光束;

[0060]

计算机5;计算机5用于在真空焊接室2处于真空状态下,控制电子束加工组件3向焊接件发射电子束,以及控制激光束加工组件4发射激光束对完成电子束焊接后的焊接件进行强化。

[0061]

为了进一步优化上述技术方案,真空焊接室2连接有真空泵系统21。

[0062]

为了进一步优化上述技术方案,电子束加工组件3包括电子枪31和电子束发生控制系统32;电子枪31连接在真空焊接室2的顶端;电子枪31的发射口位于其底端且伸入真空焊接室2内部;电子枪31的内部上方固定有石墨阴极311,以及固定在石墨阴极311上的聚集束312,聚集束312下方固定有环形阳极313;电子枪31的内部下方依次固定有聚焦线圈314和偏转线圈315,聚焦线圈314和偏转线圈315与环形阳极313的圆心同轴;电子枪31的上方具有与聚集束312对应的灯丝316;电子束发生控制系统32包括与灯丝316电性连接的灯丝电源321;与环形阳极313电性连接的高压电源322;分别与灯丝316、石墨阴极311和高压电源322电性连接并接地的偏压电源323;与聚焦线圈314电性连接的聚焦电源324;与偏转线圈315电性连接的偏转电源325。

[0063]

为了进一步优化上述技术方案,激光束加工组件4包括光纤激光器41,以及固定在光纤激光器41出口前方的反光镜42,和固定在反光镜42下方的聚焦透镜43;光纤激光器41发射的激光束经反光镜42和聚焦透镜43后射在强化台13上;光纤激光器41与高压电源322电性连接。

[0064]

为了进一步优化上述技术方案,计算机5分别与电子枪31和光纤激光器41的控制端电性连接。

[0065]

为了进一步优化上述技术方案,位于强化台13顶面的焊接件在进行激光束强化前需要在焊接件表面铺设吸收层和约束层44;吸收层为粘贴在焊接件表面的铝箔或黑胶带;约束层44通过滑块45与液压缸46连接,液压缸46固定在基板11上;强化台13的两侧固定有绝缘垫片131;绝缘垫片131上固定有用于限制焊接件的夹具132。

[0066]

为了进一步优化上述技术方案,基板11上固定有冷却系统柜47;冷却系统柜47连接有喷水器48;喷水器48朝向强化台13的顶面。

[0067]

为了进一步优化上述技术方案,基板11上开设有环绕强化台13的回型水槽111。

[0068]

实施例:

[0069]

参见附图2,本实施例材料采用奥氏体不锈钢316l与incoloy825镍基高温合金异种板材,其板材尺寸同为120mm*150mm*32mm,对试样进行机械打磨和丙酮清洗,准备工作完成后,具体实施步骤如下:

[0070]

(1)打开整体装置电源及计算机5,对各设备连接与运行进行检测,确保能正常操作,电子束焊机开机预热约半小时,设定电子束焊接制造工艺参数和激光冲击强化工艺参数。

[0071]

(2)抽真空,通过电子束焊机实现焊接过程,其中电子束焊的主要工艺参数为:焊接加速电压为85kv,电子束流为165ma,电子枪室压力为5

×

10

‑2pa,焊接速度为400mm/min,聚焦电流为表面聚焦。

[0072]

(3)完成一次焊接后,释放真空,电子束焊接装置中断,将焊件取出放置于激光冲击强化工位下。

[0073]

(4)铺设约束层和吸收层,激光冲击强化装置运行,对焊件焊接接头进行表面激光冲击强化。其中激光冲击强化的主要工艺参数为:单脉冲激光能量10j,光斑直径1mm,脉宽6.3ns,冲频10hz,斑点类型:圆形、搭接率50%,冲击次数1次。

[0074]

(5)中断激光冲击强化装置,移除约束层和吸收层。

[0075]

(6)重复步骤(2)

‑

(5),依次对多焊接件进行焊接并强化。

[0076]

(7)关闭电源,进行除尘工作。

[0077]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0078]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1