一种新能源汽车动力电池铝外壳方管制造工艺及装置的制作方法

1.本发明涉及新能源电池技术领域,具体是一种新能源汽车动力电池铝外壳方管制造工艺及装置。

背景技术:

2.新能源汽车发展势不可挡,在纯电动汽车领域,目前,磷酸铁锂电池和三元锂电池是全球电动车行业的两大主流电池技术路线。但是众所周知,能量密度越高,电池的安全防护等级便越高。而电池的安全性是行业发展的瓶颈。

3.据比亚迪专利显示,磷酸铁锂电池将电芯外形进行扁平化设计使得电池长度可达2500mm,是传统磷酸铁锂电池能量密度的10倍以上,将动力电池的单个电芯形状扁平(高度大于90mm)、窄小()高度大于90mm、长条,保留模组的结构,通过多个"刀片"单电芯捆扎成模组,再组合成电池。极大提升电芯重组效率,意味着可提高电池包的能量密度。

4.同样蜂巢能源的三元锂高速叠片方形电池,也将电芯外形呈长方形进行扁平化设计。采用的叠片式极组,几乎可以充满方形壳体空间;电池变形和膨胀的几率大幅下降;边缘结构更简单,电池安全性更高;能量密度可以相应提高5%;循环寿命提升10%

‑

20%;内阻更低,可以实现更高倍率放电;电池的规格更加灵活,一致性更佳。通过生产工艺的革命性升级,大幅度提升产品的性能。电池管理更加简易高效,可以更好地适应电动汽车模块化生产。

5.开发扁平、窄小、长条方形电池铝外壳,是适用超级磷酸铁锂电池“刀片电池”,三元锂高速叠片方形电池、弹匣电池、矩阵电池等需求的重要的工艺技术路线,在电池安全、空间利用率、能量密度、循环寿命、环境适应性等方面均有较为突出的优势。

6.本发明人在实施本实施例的过程中,发现现有的新能源汽车动力电池铝外壳方管制造装置和工艺至少存在以下缺陷:

7.(1)铝胚料的复合成型和扁管成型步骤过于分散,连续性较差,导致成型产品不稳定、边缘延伸大、易产生鼓包和焊接不稳定的情况,而且生产精度低,动力电池市场空间大,铝方管用量大,必须是高效自动生产线,才能降低成本,满足市场需求,现有设备无法实现连续高效的生产。

8.(2)铝胚料焊接过程中,焊缝缺少精准的对接和调节,导致焊接缝隙平整性差,成型产品精度低。

9.(3)原料铝带由辊筒输送,辊筒之间对铝带的拉伸,会导致铝带处于高应力状态下,不仅导致送料速度波动,且导致后续挤压变形异常。

10.(4)最新的磷酸铁锂“刀片电池”、三元锂高速叠片方形电池,均要求铝方管壁薄、折弯r角小(接近直角)、宽高比大,焊缝内外无毛刺,才能带来更好的电池性能,原有的设备及工艺无法达到加工要求。

技术实现要素:

11.本发明的目的在于提供一种新能源汽车动力电池铝外壳方管制造工艺及装置,以解决上述背景技术中提出的技术问题。

12.本发明的技术方案是:一种新能源汽车动力电池铝外壳方管制造装置,包括:依次排列设置的开卷机、立椭方管成型机、高频焊接工作站、立椭变方管定径机和高速飞剪机,所述开卷机和立椭方管成型机之间依次排列设置有张力缓冲装置、剪切对焊平台和夹送加速缓冲机;立椭方管成型机和高频焊接工作站之间依次设置有内毛刺清除刀杆座、陶瓷直片式焊缝导向装置和陶瓷挤压焊接装置;所述高频焊接工作站与立椭变方管定径机之间设置有毛刺清除装置;所述立椭变方管定径机和高速飞剪机之间设置有校直装置。

13.作为本技术方案的进一步优化,所述立椭方管成型机和立椭变方管定径机的一侧分别连接有高速高精度传动系统,高速高精度传动系统由高速高精度减速机、高精度传动轴、驱动电机和电气控制plc构成,其中高速高精度减速机的齿轮精度为3-4级,高精度传动轴采用高精度万向节,高精度万向节的滚针轴承为p4级,且高精度万向节采用花键轴,精度为2级,而驱动电机由电气控制plc控制为2800rpm的输入转速。

14.作为本技术方案的进一步优化,所述开卷机采用激光检测铝卷,通过plc控制涨力;所述张力缓冲装置采用张力传感器检测平衡辊的设定高度,通过plc控制开放卷速度;所述夹送加速缓冲机一侧预存1.2米长度的自由铝带。

15.作为本技术方案的进一步优化,所述陶瓷直片式焊缝导向装置采用陶瓷直片式导向控制焊缝的稳定和开口角大小,且在直接扁管成型时更换专用导向直片与陶瓷挤压辊配合控制铝带焊接时的高低;所述陶瓷挤压焊接装置采用特种陶瓷且通过高精度数控车床加工成型,其粗糙度为0.2um,径向跳动小于0.005mm;所述高频焊接工作站的频率为(735~300)khz

±

0.1%,纹波系数小于1。

16.作为本技术方案的进一步优化,所述毛刺清除装置包括外毛刺清除装置、内毛刺清除刀杆及刮刀装置。

17.作为本技术方案的进一步优化,所述校直装置采用槽型三点校直装置,且在扁管宽度面和高度的直线度不大于0.15mm。

18.作为本技术方案的进一步优化,所述立椭方管成型机由平辊和立棍组合构成,且立椭方管成型机采用精密p2级轴承组装,其主轴的径向跳动在0.005mm以内,轴向跳动在0.012mm以内。

19.作为本技术方案的进一步优化,所述立椭变方管定径机由平辊和立棍组合构成,且立椭变方管定径机的定径段采用平辊立辊交替布置,挤压精度为

±

0.02

㎜

以内。

20.本发明还公布了一种新能源汽车动力电池铝外壳方管制造装置的工艺,包括以下步骤:

21.s1,开卷机上卷绕的铝胚料通过张力缓冲装置的缓冲拉直、剪切对焊平台的头尾对焊和夹送加速缓冲机应力释放后喂入立椭方管成型机的第一架,在第一架中铝胚料受挤压后,边缘变形半径r1边=焊接挤压辊半径r挤边,中间变形半径r1中=0,中间变形角r1中=150

°

,底变形半径r1底为常数(r=3),焊接挤压辊中间变形半径r挤中为成品管中间半径,然后进入下一道工序;

22.s2,经过第一架弯曲变形的铝胚料送入立椭方管成型机的第二架,在第一架弯曲

变形的基础上,进行第二次弯曲,使铝胚料边缘不变形,中间变形半径r2中=0.7r挤中,中间变形角r2中=r1中

‑

30

°

,底变形半径r2底=底变形半径r1底

‑

1,然后进入下一道工序;

23.s3,经过第二架弯曲变形的铝胚料送入立椭方管成型机的第三架,在第二架弯曲变形的基础上,进行第三次弯曲,使铝胚料边缘不变形,中间变形半径r3中=0.6

·

r挤中,中间变形角r3中=r2中

‑

30

°

,底变形半径r3底=r2底

‑

2,然后进入下一道工序;

24.s4,经过第三架弯曲变形的铝胚料送入立椭方管成型机的第四架,在第三架弯曲变形的基础上,进行第四次弯曲,使铝胚料边缘不变形,中间变形半径r4中=0.9

·

r挤中,中间变形角r4中=r3中

‑

30

°

,底变形半径r4底=r3底

‑

3,然后进入下一道工序;

25.s5,经过第四架弯曲变形的铝胚料送入立椭方管成型机的第五架,在第四架弯曲变形的基础上,进行第五次弯曲,让铝胚料封闭孔第1架变形半径r5中=1.02

·

r挤中,中间变形角r5中=r4中

‑

30

°

,底变形半径r5底=r3底

‑

4,然后进入下一道工序;

26.s6,经过第五架弯曲变形的铝胚料在立棍挤压后送入立椭方管成型机的第六架,在第六架弯曲变形的基础上,进行第六次弯曲,让铝胚料封闭孔第2架变形半径r6中=1.01

·

r挤中,中间变形角底变形半径r6底=r挤边,然后进入下一道工序;

27.s7,经过第六架弯曲变形的铝胚料送入立椭方管成型机的第七架,在第七架弯曲变形的基础上,进行第七次弯曲,让铝胚料封闭孔第3架变形半径r7中=1.01

·

r挤中,中间变形角变形角底变形半径r7底=r挤边,使得铝胚料立椭圆成型,然后进入下一道工序;

28.s8,经过第七架弯曲变形的铝胚料通过陶瓷直片式焊缝导向装置的导向后送入陶瓷挤压焊接装置,在第七架弯曲变形的基础上进行挤压变形,然后高频焊接工作站焊接,焊接结束后,送入毛刺清除装置内,去除焊缝上凸起的焊瘤,而后再送入立椭变方管定径机内;

29.s9,立椭变方管定径机内交替布置的平辊和立辊依次对立椭圆铝胚料尖角挤压变形,四个尖角变形为以第7架r7=2和第12架r12=1.5,r7~12=(2+1.5)/7=0.5,递增量,使每架均匀尖角变形,让新能源汽车动力电池扁平长条铝外壳方管完全成型。

30.本发明通过改进在此提供一种新能源汽车动力电池铝外壳方管制造工艺及装置,与现有技术相比,具有如下改进及优点:

31.其一,本发明中,通过开卷机的高速放卷和夹送加速缓冲机释放铝带内应力,在铝管成型机高低速转化间进行缓冲以及张力缓冲装置将铝带拉直,使得设备能够在高速输送的过程中,消除铝带内部应力带来的负面影响,有效防止送料速度波动,防止后续挤压变形异常;

32.其二,本发明中,通过陶瓷直片式焊缝导向装置和陶瓷挤压焊接装置连接有高频焊接工作站不仅可控制焊缝稳定和控制开口角大小,且可单独对焊缝进行高低调整,对配料的整体高低和左右调整,从而让焊缝能够精准的对接和调节,让焊接缝隙保持平整性,让产品精度更高。

33.其三,本发明中,立椭方管成型机和立椭变方管定径机的平辊和立棍能够对铝胚料稳定的挤压,平辊立辊交替挤压的方式,连续性高,实现连续高效自动生产,使得产品成型后边缘延伸小和不易产生鼓包,且焊接更稳定,使得产品精度更高,让产品铝方管壁薄、

折弯r角小(接近直角)、宽高比大,焊缝内外无毛刺,能带来更好的电池性能。

34.其四,本发明中,通过毛刺清除装置和内毛刺清除刀杆座,让焊缝内外无毛刺,能带来更好的电池性能。

附图说明

35.下面结合附图和实施例对本发明作进一步解释:

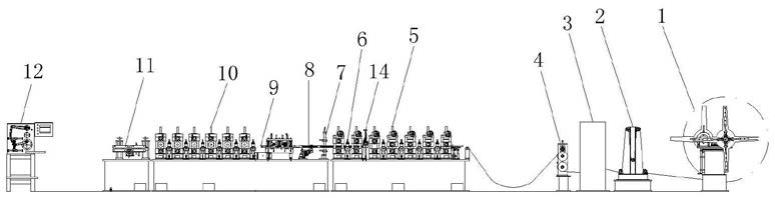

36.图1为本发明的新能源汽车动力电池铝外壳方管制造装置的正视图;

37.图2为本发明的高速高精度传动系统俯视图;

38.图3为本发明的立椭方管成型机第一架中的铝胚料弯曲变形示意图;

39.图4为本发明的立椭方管成型机第二架中的铝胚料弯曲变形示意图;

40.图5为本发明的立椭方管成型机第三架中的铝胚料弯曲变形示意图;

41.图6为本发明的立椭方管成型机第四架中的铝胚料弯曲变形示意图;

42.图7为本发明的立椭方管成型机第五架中的铝胚料弯曲变形示意图;

43.图8为本发明的立椭方管成型机立棍中的铝胚料弯曲变形示意图;

44.图9为本发明的立椭方管成型机第六架中的铝胚料弯曲变形示意图;

45.图10为本发明的立椭方管成型机第七架中的铝胚料弯曲变形示意图;

46.图11为本发明的陶瓷挤压焊接装置的铝胚料挤压弯曲变形示意图;

47.图12为本发明的立椭变方管定径机第一平辊中的铝胚料弯曲变形示意图;

48.图13为本发明的立椭变方管定径机第一立辊中的铝胚料弯曲变形示意图;

49.图14为本发明的立椭变方管定径机第二平辊中的铝胚料弯曲变形示意图;

50.图15为本发明的立椭变方管定径机第二立辊中的铝胚料弯曲变形示意图;

51.图16为本发明的立椭变方管定径机第三平辊中的铝胚料弯曲变形示意图;

52.图17为本发明的立椭变方管定径机第三立辊中的铝胚料弯曲变形示意图;

53.图18为本发明的立椭变方管定径机第四平辊中的铝胚料弯曲变形示意图;

54.图19为本发明的立椭变方管定径机第四立辊中的铝胚料弯曲变形示意图;

55.图20为本发明的立椭变方管定径机第五平辊中的铝胚料弯曲变形示意图;

56.图21为本发明的新能源汽车动力电池扁平长条铝外壳方管成型变形花图。

57.附图标记说明:

58.1、开卷机,2、张力缓冲装置,3、剪切对焊平台,4、夹送加速缓冲机,5、立椭方管成型机,6、陶瓷直片式焊缝导向装置,7、陶瓷挤压焊接装置,8、高频焊接工作站,9、毛刺清除装置,10、立椭变方管定径机,11、校直装置,12、高速飞剪机,13、高速高精度传动系统,14、内毛刺清除刀杆座。

具体实施方式

59.下面将结合附图1至图21对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.本发明通过改进在此提供一种新能源汽车动力电池铝外壳方管制造装置,如图1

‑

图21所示,包括:依次排列设置的开卷机1、立椭方管成型机5、高频焊接工作站8、立椭变方管定径机10和高速飞剪机12,所述开卷机1和立椭方管成型机5之间依次排列设置有张力缓冲装置2、剪切对焊平台3和夹送加速缓冲机4;立椭方管成型机5和高频焊接工作站8之间依次设置有内毛刺清除刀杆座14、陶瓷直片式焊缝导向装置6和陶瓷挤压焊接装置7;所述高频焊接工作站8与立椭变方管定径机10之间设置有毛刺清除装置9;所述立椭变方管定径机10和高速飞剪机12之间设置有校直装置11。

61.通过开卷机1的高速放卷和夹送加速缓冲机4释放铝带内应力,在铝管成型机5高低速转化间进行缓冲以及张力缓冲装置2将铝带拉直,使得设备能够在高速输送的过程中,消除铝带内部应力带来的负面影响,有效防止送料速度波动,防止后续挤压变形异常;

62.通过陶瓷直片式焊缝导向装置6和陶瓷挤压焊接装置7连接有高频焊接工作站8不仅可控制焊缝稳定和控制开口角大小,且可单独对焊缝进行高低调整,对配料的整体高低和左右调整,从而让焊缝能够精准的对接和调节,让焊接缝隙保持平整性,让产品精度更高。

63.立椭方管成型机5和立椭变方管定径机10的一侧分别连接有高速高精度传动系统13,高速高精度传动系统13由高速高精度减速机、高精度传动轴、驱动电机和电气控制plc构成,其中高速高精度减速机的齿轮精度为3-4级,高精度传动轴采用高精度万向节,高精度万向节的滚针轴承为p4级,且高精度万向节采用花键轴,精度为2级,而驱动电机由电气控制plc控制为2800rpm的输入转速;高速高精度传动系统13能够使立椭方管成型机5和立椭变方管定径机10实现控制速度精度在万分之一。

64.开卷机1采用激光检测铝卷,通过plc控制涨力;张力缓冲装置2采用张力传感器检测平衡辊的设定高度,通过plc控制开放卷速度;夹送加速缓冲机4一侧预存1.2米长度的自由铝带。

65.陶瓷直片式焊缝导向装置6采用陶瓷直片式导向控制焊缝的稳定性以及控制扁管的开口角大小,且在直接扁管成型时更换专用导向直片与陶瓷挤压辊配合控制铝带焊接时的高低;陶瓷挤压焊接装置7采用特种陶瓷且通过高精度数控车床加工成型,其粗糙度为0.2um,径向跳动小于0.005mm;高频焊接工作站8的频率为735~300khz

±

0.1%,纹波系数小于1,而陶瓷挤压焊接装置7两侧辊可单独对焊缝进行高低调整。

66.毛刺清除装置9包括外毛刺清除装置、内毛刺清除刀杆及刮刀装置;毛刺清除装置9可对焊缝上凸起的焊瘤进行清除;通过毛刺清除装置9和内毛刺清除刀杆座14相配合,让焊缝内外无毛刺,能带来更好的电池性能。

67.校直装置11采用槽型三点校直装置,且在扁管宽度面和高度的直线度不大于0.15mm;槽型三点校直装置对扁管矫直,可实现高精度的直线校直。

68.立椭方管成型机5由平辊和立棍组合构成,且立椭方管成型机5采用精密p2级轴承组装,其主轴的径向跳动在0.005mm以内,轴向跳动在0.012mm以内;平辊和立棍能够对铝胚料连续稳定的挤压,使得成型产品更加稳定,精度更高。

69.立椭变方管定径机10由平辊和立棍组合构成,且立椭变方管定径机10的定径段采用平辊立辊交替布置,挤压精度为

±

0.02

㎜

以内;立椭变方管定径机10平辊立辊交替挤压,连续性高,实现高效自动生产,使得产品成型后边缘延伸小和不易产生鼓包,且焊接更稳定,让产品铝方管壁薄、折弯r角小(接近直角)、宽高比大,焊缝内外无毛刺,能带来更好的

电池性能。

70.一种新能源汽车动力电池铝外壳方管制造装置的工艺,包括以下步骤:

71.s1,开卷机1上卷绕的铝胚料通过张力缓冲装置2的缓冲拉直、剪切对焊平台3的头尾对焊和夹送加速缓冲机4应力释放后喂入立椭方管成型机5的第一架,在第一架中铝胚料受挤压后,边缘变形半径r1边=焊接挤压辊半径r挤边,中间变形半径r1中=0,中间变形角r1中=150

°

,底变形半径r1底为常数r=3,然后进入下一道工序;

72.s2,经过第一架弯曲变形的铝胚料送入立椭方管成型机5的第二架,在第一架弯曲变形的基础上,进行第二次弯曲,使铝胚料边缘不变形,中间变形半径r2中=0.7r挤中,中间变形角r2中=r1中

‑

30

°

,底变形半径r2底=底变形半径r1底

‑

1,然后进入下一道工序;

73.s3,经过第二架弯曲变形的铝胚料送入立椭方管成型机5的第三架,在第二架弯曲变形的基础上,进行第三次弯曲,使铝胚料边缘不变形,中间变形半径r3中=0.6

·

r挤中,中间变形角r3中=r2中

‑

30

°

,底变形半径r3底=r2底

‑

2,然后进入下一道工序;

74.s4,经过第三架弯曲变形的铝胚料送入立椭方管成型机5的第四架,在第三架弯曲变形的基础上,进行第四次弯曲,使铝胚料边缘不变形,中间变形半径r4中=0.9

·

r挤中,中间变形角r4中=r3中

‑

30

°

,底变形半径r4底=r3底

‑

3,然后进入下一道工序;

75.s5,经过第四架弯曲变形的铝胚料送入立椭方管成型机5的第五架,在第四架弯曲变形的基础上,进行第五次弯曲,让铝胚料封闭孔第1架变形半径r5中=1.02

·

r挤中,中间变形角r5中=r4中

‑

30

°

,底变形半径r5底=r3底

‑

4,然后进入下一道工序;

76.s6,经过第五架弯曲变形的铝胚料在立棍挤压后送入立椭方管成型机5的第六架,在第六架弯曲变形的基础上,进行第六次弯曲,让铝胚料封闭孔第2架变形半径r6中=1.01

·

r挤中,中间变形角底变形半径r6底=r挤边,然后进入下一道工序;

77.s7,经过第六架弯曲变形的铝胚料送入立椭方管成型机5的第七架,在第七架弯曲变形的基础上,进行第七次弯曲,让铝胚料封闭孔第3架变形半径r7中=1.01

·

r挤中,中间变形角变形角底变形半径r7底=r挤边,使得铝胚料立椭圆成型,然后进入下一道工序;

78.s8,经过第七架弯曲变形的铝胚料通过陶瓷直片式焊缝导向装置6的导向后送入陶瓷挤压焊接装置7,在第七架弯曲变形的基础上进行挤压变形,然后高频焊接工作站8焊接,焊接结束后,送入毛刺清除装置9内,去除焊缝上凸起的焊瘤,而后再送入立椭变方管定径机10内;

79.s9,立椭变方管定径机10内交替布置的平辊和立辊依次对立椭圆铝胚料尖角挤压变形,四个尖角变形为以第7架r7=2和第12架r12=1.5.r7~12=2+1.5/7=0.5,递增量,使每架均匀尖角变形,让新能源汽车动力电池扁平长条铝外壳方管完全成型。

80.经过s1至s9连续稳定的对铝胚料挤压变形,使得产品成型后边缘延伸小、不易产生鼓包和精度更高。

81.本发明的工作原理或者使用方法:铝胚料进入立椭方管成型机5,立椭方管成型机5能够对铝胚料连续弯曲变形,使铝胚料成型为立椭圆,然后立椭圆胚料送至陶瓷直片式焊缝导向装置6、陶瓷挤压焊接装置7和高频焊接工作站8处,陶瓷直片式焊缝导向装置6和陶瓷挤压焊接装置7可控制焊缝稳定和控制开口角大小,且可单独对焊缝进行高低调整,让焊

缝能够精准的对接和调节,高频焊接工作站8将对接口焊接固定,焊接完成后,铝胚料再进入立椭变方管定径机10,立椭变方管定径机10平辊立辊交替挤压,连续性高,使得产品成型后边缘延伸小和不易产生鼓包,且焊接更稳定,使得产品成型为扁管;

82.成型后的扁管,输送至校直装置11对直线精度进行提高,最后高速飞剪机12切割后送出。

83.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1