一种板材双曲面压制设备的制作方法

1.本技术涉及铝板加工的技术领域,尤其是涉及一种板材双曲面压制设备。

背景技术:

2.目前,人们对建筑装饰的要求越来越高,对建筑的美观要求也越来越高。铝单板作为建筑外墙装饰的一种主要选择对象,它与瓷砖、玻璃、铝塑板、蜂巢板、大理石等外装材料相比,因其独特的优越性而具有广阔的发展空间。其中双曲铝板在铝板装饰行业中的使用越来越多。

3.双曲面铝板通常是由阳模和阴模冲压而成的。工人需要先手动将铝板放置在阴模上,当铝板冲压完成后,工人需要再手动将铝板从阴模上取下,操作较为麻烦,影响了铝板的加工效率,因此需要改进。

技术实现要素:

4.为了提高铝板的加工效率,本技术提供一种板材双曲面压制设备。

5.本技术提供的一种板材双曲面压制设备,采用如下的技术方案:一种板材双曲面压制设备,包括支架,支架上设有若干呈周向设置的成型机构和若干与成型机构一一对应的上料机构,成型机构包括设于支架上的阴模、用于将铝板压入到阴模内的阳模和用于带动阳模靠近或远离于阴模的带动组件;上料机构包括设于支架上的料盒、用于将铝板推出料盒的推动组件、用于将被推出料盒的铝板输送至阴模和阳模之间的传送带,料盒与传送带之间设有用于容纳一块铝板的容纳腔。

6.通过采用上述技术方案,在铝板的加工过程中,推动组件将把料盒内的其中一块推出到料盒内,传送带将把该铝板输送至阳模和阴模之间,此时阳模和阴模将共同夹持于铝板,使得铝板不易晃动,然后带动组件将带动阳模将铝板压入到阴模内。当铝板被压制成型后,传送带将继续输送下一块铝板,因位于阴模内的铝板两端位于阴模外侧,故被传送带输送的铝板将推动阴模内的铝板运动下料。因此,本技术实现了铝板的自动上料、自动压制和自动下料,且多块铝板能够同时被加工,从而提高了铝板的加工效率。

7.可选的,所述成型机构共设有四组,带动组件包括转动连接于支架并螺纹配合于阳模的往复丝杆和设于支架上并滑动穿设于阳模的穿设杆,往复丝杆和穿设杆呈同轴向设置,往复丝杆上套设有第一锥齿轮;支架上设有第一电机,第一电机的输出轴通过转轴连接有第二锥齿轮,第二锥齿轮啮合于四个第一锥齿轮。

8.通过采用上述技术方案,当第一电机通过转轴带动第二锥齿轮旋转时,第二锥齿轮将带动四个第一锥齿轮和四个往复丝杆旋转,往复丝杆将带动阳模沿穿设杆的轴向往复运动,使得阳模将铝板压入到阴模内。因此,通过控制第一电机,即可实现四块铝板的压制,操作方便。

9.可选的,所述传送带包括两个转动连接于料盒的转动辊和套设在两个转动辊上的第一皮带,其中一个转动辊的两端均套设有第三锥齿轮;在相邻两组传送带中,相邻的两个

第三锥齿轮相互啮合;其中一个料盒上设有第二电机,第二电机的输出轴连接于其中一个转动辊。

10.通过采用上述技术方案,当第二电机带动转动辊旋转时,第一皮带和第三锥齿轮将促使所有转动辊同步旋转。因此,通过控制第二电机,即可使得所有传送带同步对铝板进行输送,操作方便。

11.可选的,所述推动组件包括滑动嵌设在料盒内的推板和转动连接于料盒并螺纹配合于推板的转动丝杆,转动丝杆的一端穿出到料盒外。

12.通过采用上述技术方案,当旋转转动丝杆时,转动丝杆将促使推板推动料盒内的铝板运动,以便铝板的上料。

13.可选的,所述上料机构还包括转动连接于支架的联动杆,联动杆和转动丝杆上均套设有第四锥齿轮,两个第四锥齿轮相互啮合;联动杆和转轴上套设有同一条第二皮带。

14.通过采用上述技术方案,当第一电机带动转轴旋转时,转轴将通过第二锥齿轮带动四个第一锥齿轮和四个往复丝杆旋转,使得阳模将铝板压入到阴模内;且转轴还将通过第二皮带带动联动杆转动,联动杆将通过两个第四锥齿轮带动转动丝杆旋转,转动丝杆将促使推板将料盒内的铝板推动上料。因此,通过控制第一电机,即可实现铝板的自动上料和自动压制,操作方便。

15.可选的,所述阴模远离于上料机构的一侧设有供未被压制的铝板滑动抵触的挡板。

16.通过采用上述技术方案,当被传送带输送的铝板抵触于挡板时,铝板将无法继续前进,实现了对铝板的定位,以便阳模将铝板准确地压入到阴模内;当铝板被压制成型后,该铝板将运动脱离于挡板,被传送带输送的下一块铝板将把压制成型的铝板推动下料。挡板既实现了对未压制成型铝板的限位,又不会干涉压制成型铝板的运动下料。

17.可选的,所述阴模上设有两块用于共同夹持铝板的限位板。

18.通过采用上述技术方案,当铝板运动至阳模和阴模之间时,铝板将被两块限位板夹持,使得铝板在运动过程中不易晃动,保证了阳模和阴模对铝板的压制精度。

19.综上所述,本技术包括以下有益技术效果:1.成型机构和上料机构的设置,实现了铝板的自动上料、自动压制和自动输送,且多块铝板能够同时被加工,从而提高了铝板的加工效率;2.第一电机、转轴、第一锥齿轮、第二锥齿轮、往复丝杆和穿设杆的设置,通过控制第一电机,即可实现四块铝板的压制,操作方便;3.第三锥齿轮、转动辊、第一皮带和第二电机的设置,通过控制第二电机,即可使得所有传送带同步对铝板进行输送,操作方便;4.转动丝杆、推板、联动杆、第四锥齿轮和第二皮带的设置,通过控制第一电机,即可实现铝板的自动上料和自动压制,操作方便;5.挡板的设置,既实现了对未压制成型铝板的限位,又不会干涉压制成型铝板的运动下料。

附图说明

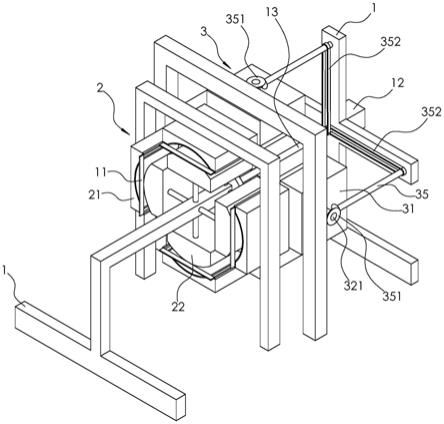

20.图1是本技术实施例中整体结构示意图;

图2是本技术实施例中表示一组上料机构的结构示意图;图3是本技术实施例中表示上料机构的剖视结构示意图;图4是本技术实施例中表示四组上料机构的结构示意图;图5是本技术实施例中表示四组成型机构的结构示意图;图6是本技术实施例中表示一组成型机构的结构示意图;图7是本技术实施例中表示成型机构和上料机构的剖视结构示意图。

21.附图标记:1、支架;11、挡板;12、第一电机;13、转轴;14、第二锥齿轮;2、成型机构;21、阴模;211、限位板;22、阳模;23、带动组件;231、往复丝杆;232、穿设杆;233、第一锥齿轮;3、上料机构;31、料盒;32、传送带;321、转动辊;322、第一皮带;323、第三锥齿轮;324、第二电机;33、容纳腔;34、推动组件;341、推板;342、转动丝杆;35、联动杆;351、第四锥齿轮;352、第二皮带。

具体实施方式

22.以下结合附图1

‑

7对本技术作进一步详细说明。

23.本技术实施例公开一种板材双曲面压制设备。如图1所示,一种板材双曲面压制设备,包括支架1,支架1上设有若干呈周向设置的成型机构2和若干与成型机构2一一对应的上料机构3,在本实施例中,成型机构2共设有四组。

24.如图1至图3所示,上料机构3包括固定在支架1上的料盒31,多块铝板沿料盒31的开口方向依次排布在料盒31内;料盒31的一端处设有传送带32,料盒31与传送带32之间设有容纳腔33;料盒31的另一端处设有推动组件34,推动组件34包括滑动嵌设在料盒31内的推板341和转动连接于料盒31并螺纹配合于推板341的转动丝杆342,转动丝杆342的一端穿出到料盒31外。当旋转转动丝杆342时,转动丝杆342将带动推板341推动料盒31内的铝板运动,其中一块铝板将运动至容纳腔33,传送带32将把容纳腔33内的铝板向成型机构2输送。

25.如图3和图4所示,传送带32包括两个转动连接于料盒31的转动辊321和套设在两个转动辊321上的第一皮带322,容纳腔33设于第一皮带322和料盒31之间,其中一个转动辊321的两端均套设有第三锥齿轮323;在相邻两组传送带32中,相邻的两个第三锥齿轮323相互啮合;其中一个料盒31上固定有第二电机324,第二电机324的输出轴连接于其中一个转动辊321。当第二电机324带动转动辊321旋转时,第一皮带322和第三锥齿轮323将促使所有转动辊321同步旋转,使得所有传送带32同步对铝板进行输送。

26.如图5至图7所示,成型机构2包括阴模21、阳模22和带动组件23,阴模21固定在支架1上,带动组件23包括转动连接于支架1并螺纹配合于阳模22的往复丝杆231和固定在支架1上并滑动穿设于阳模22的穿设杆232,往复丝杆231和穿设杆232呈同轴向设置。当传送带32将铝板输送至阳模22和阴模21之间时,阳模22和阴模21将共同夹持于铝板,使得铝板不易晃动;当旋转往复丝杆231时,往复丝杆231将带动阳模22沿穿设杆232的轴向往复运动,使得阳模22将铝板压入到阴模21内;当铝板被压制成型后,传送带32将继续输送下一块铝板,因位于阴模21内的铝板两端位于阴模21外侧,故被传送带32输送的铝板将推动阴模21内的铝板运动下料。

27.如图6所示,阴模21上固定有两块限位板211,被输送至阴模21上的铝板将被两块限位板211夹持,使得铝板不易晃动,提高了阳模22对铝板的压制精度。阴模21远离于上料

机构3的一侧设有挡板11,挡板11固定在两块限位板211上。当被输送至阴模21上的铝板抵触于挡板11时,铝板将无法继续前进,实现了对铝板的定位,以便阳模22将铝板准确地压入到阴模21内;当铝板被压制成型后,该铝板将运动脱离于挡板11,以便被传送带32输送的下一块铝板将压制成型的铝板推动下料。

28.如图4和图5所示,往复丝杆231上套设有第一锥齿轮233;支架1上固定有第一电机12,第一电机12的输出轴通过转轴13连接有第二锥齿轮14,第二锥齿轮14啮合于四个第一锥齿轮233。当第一电机12通过转轴13带动第二锥齿轮14旋转时,第二锥齿轮14将带动四个第一锥齿轮233和四个往复丝杆231旋转,往复丝杆231将带动阳模22沿穿设杆232的轴向往复运动,使得四个阳模22能够同步将对应的铝板压制成型。

29.如图3至图5所示,上料机构3还包括转动连接于支架1的联动杆35,联动杆35与转轴13呈同轴向设置;联动杆35和转动丝杆342上均套设有第四锥齿轮351,两个第四锥齿轮351相互啮合;联动杆35和转轴13上套设有同一条第二皮带352。当第一电机12带动转轴13旋转时,转轴13将通过第二皮带352带动联动杆35转动,联动杆35将通过两个第四锥齿轮351带动转动丝杆342旋转,转动丝杆342将促使推板341将料盒31内的铝板推动上料。因此,通过控制第一电机12,即可实现铝板上料和铝板压制。

30.本技术实施例一种板材双曲面压制设备的实施原理为:在铝板的加工过程中,第一电机12将带动转轴13旋转,转轴13将通过第二皮带352带动联动杆35转动,联动杆35将通过两个第四锥齿轮351带动转动丝杆342旋转,转动丝杆342将促使推板341将料盒31内的铝板推动上料至容纳腔33。

31.在转轴13的旋转过程中,转轴13还将带动第二锥齿轮14旋转,第二锥齿轮14将带动四个第一锥齿轮233和四个往复丝杆231旋转,往复丝杆231将带动阳模22沿穿设杆232的轴向往复运动,使得四个阳模22能够同步将对应的铝板压制成型。

32.在铝板的压制过程中,第二电机324将带动转动辊321旋转,第一皮带322和第三锥齿轮323将促使所有转动辊321同步旋转,使得所有传送带32同步对铝板进行输送,铝板将被阳模22阻挡。当铝板压制成型后,阳模22将逐渐远离于铝板,当阳模22脱离于被传送带32输送的铝板时,传送带32将把铝板输送至阳模22和阴模21之间,该铝板将把压制成型的铝板推动下料,且该铝板将被挡板11阻挡,实现了对该铝板的限位,保证了该铝板能够被精确压制。

33.因此,本技术实现了四块铝板的同步上料、同步压制和同步下料,从而提高了铝板的加工效率。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1