一种干式螺杆压缩机的机体油槽加工方法与流程

1.本发明涉及干式螺杆压缩机加工技术领域,具体为一种干式螺杆压缩机的机体油槽加工方法。

背景技术:

2.在干螺杆压缩机运行过程中,润滑油通过轴承孔内的油槽进行回流,并将部分渗漏到轴承孔内的压缩空气进行引流,从而达到隔绝转子腔内的压缩空气和润滑油的接触,实现压缩空气的零含油率。

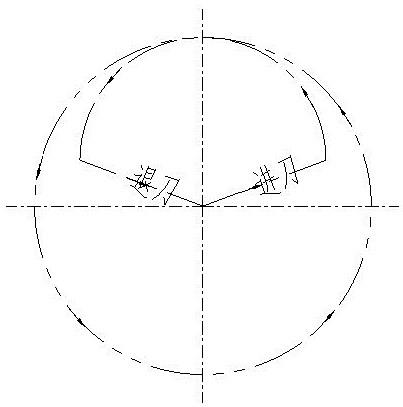

3.由于油槽的加工余量大,不能一次加工到位。现有的机体油槽的加工方法是采用三面刃铣刀采用圆扩展法一层一层将槽加工出来。如图1所示,为现有加工方法的铣刀的刀具轨迹图;图2为现有加工方法的加工轨迹仿真图,加工后的机体油槽1会带有进刀槽2、退刀槽3,以及频繁进刀、退刀形成的进刀轨迹槽4、退刀轨迹槽5;由图1和图2可知,现有方法加工槽需要频繁的进退刀,在进退刀的过程中刀具的瞬间负载和冲击比较大,容易引起刀片的破碎进而伤及到刀具的本体结构;同时,由于频繁的进退刀,使得加工的切除效率受到影响,加工时间变长。

技术实现要素:

4.为了解决现有干式螺杆压缩机的机体油槽加工方法存在容易破坏刀具、加工效率较低的问题,本发明提供一种干式螺杆压缩机的机体油槽加工方法,其可以降低刀具损伤的概率,提高加工效率。

5.本发明的技术方案是这样的:一种干式螺杆压缩机的机体油槽加工方法,其包括以下步骤:s1:获取机体油槽的槽目标半径r、总加工余量w;s2:获取所述机体油槽的深度,作为刀深de;s3:确认油槽的圆心o的位置;其特征在于,其还包括以下步骤:s4:依据总加工余量w和背吃刀量q,计算总加工次数n;nq≤w≤(n+1)q其中,q为背吃刀量,是加工槽时,铣刀每加工一圈半径方向的切除量,等于铣刀中心轨迹上半圆、下半圆半径每次需要改变的数值;s5:在待加工机体工件上,找到所述圆心o的位置,以所述圆心o为作为加工起点,以所述刀深de为入刀深度,进刀加工;所述进刀的距离l为槽初始圆的初始半径r0减去刀具半径d/2;r0 = r

ꢀ‑ꢀ

w;l= r0

ꢀ‑ꢀ

d/2;s6:以所述圆心o为圆心,以进刀槽的终点为圆周起始点,保持所述刀深de,加工所

述槽初始圆;s7:以上半圆、下半圆首尾相接的方式,加工后续槽的余量;依次给出需要加工的所述上半圆半径rt

i

、所述下半圆的半径rb

i

; rt

i

= r0 + q/2+(i

ꢀ‑

1)

×

q;rb

i

=rt

i

+ q/2;其中,i为加工次数,i ≤ n;s8:循环执行步骤s7,直至i = n;以所述圆心o为圆心,加工一个半径为所述槽目标半径r的整圆,作为槽终结圆;完成所述槽终结圆的加工后收回铣刀,沿半径方向返回到所述圆心o位置。

6.其进一步特征在于:步骤s5实施之前,实施确认工序;所述确认工序包括:以所述圆心o为作为加工起点,入刀深度设置为0,半径设置为r0,虚加工所述槽初始圆;步骤s7中,所述上半圆、所述下半圆以所述进刀槽所在直径进行划分;所述背吃刀量q为正数。

7.本发明提供的一种干式螺杆压缩机的机体油槽加工方法,其通过槽初始圆进行完整圆槽削切,然后逐渐调大非同心上下首尾相接半圆半径,进行螺旋渐开循环切削,最后一个槽终结圆为完整圆,加工完成后,退刀回起始点;整个方法结构简单,运行速度更快,提高了加工效率;本专利技术方案通过上半圆、下半圆首尾相接的方式构成每一个刀具加工轨迹单元,最终的形成加工轨迹近似为螺旋渐开线,在循环加工过程中切削量是恒定的,对刀具的损伤比较小,降低了刀具损伤的概率;本专利技术方案中,无需频繁的进刀、退刀,只在机体油槽的开始和结束个有一个横向的进退刀的动作,并且每个圆槽的切入圆弧更长,这样大大降低了刀具在切入瞬间的冲击力,进一步降低了刀具损伤的概率。

附图说明

8.图1为现有加工方法的铣刀的刀具轨迹图;图2为现有加工方法的加工轨迹仿真图;图3为本专利的加工方法的加工轨迹仿真图;图4为加工轨迹中上半圆和下半圆连接示意图;图5为基于本专利技术方案,加工了50个待加工机体工件后,加工刀片的状态;图6为基于本专利技术方案加工的机体油槽的实施例。

具体实施方式

9.如图3~图6所示,本发明一种干式螺杆压缩机的机体油槽加工方法,其包括以下步骤:s1:获取机体油槽1的槽目标半径r、总加工余量w。

10.s2:获取机体油槽1的深度,作为刀深de。

11.s3:在待加工机体工件上,确认在油槽的圆心o的位置,圆心o即为机体油槽1的槽中心。

12.s4:依据总加工余量w和背吃刀量q,计算总加工次数n;nq≤w≤(n+1)q其中,q为背吃刀量,是加工槽时,铣刀每加工一圈半径方向的切除量,等于铣刀中心轨迹上半圆、下半圆半径每次需要改变的数值;其中q的具体数值,根据本次加工的工况,进行设置。

13.正式加工前,先实施确认工序;确认工序包括:以圆心o为作为加工起点,入刀深度设置为0,半径设置为r0,虚加工槽初始圆1

‑

1;通过运行确认工序进行试切对刀具的状态进行确认,避免出现因为刀具存在问题导致对待加工机体工件无损伤的问题发生。

14.s5:在待加工机体工件上,找到圆心o的位置,以圆心o为作为加工起点,以刀深de为入刀深度,进刀加工;进刀的距离l为槽初始圆的初始半径r0减去刀具半径d/2;r0 = r

ꢀ‑ꢀ

w;l= r0

ꢀ‑ꢀ

d/2;如,加工一个w=20 mm,外圆为120 mm的机体油槽1,则,r0为100mm;本实施例中,刀深de为1mm,即槽的深度为1mm。

15.s6:以圆心o为圆心,进刀槽的终点为圆周起始点,保持刀深de,加工槽初始圆1

‑

1;本实施例中,背吃刀量q为正数,即以半径最小的同心圆作为槽初始圆1

‑

1。

16.s7:以上半圆、下半圆首尾相接的方式,加工后续槽的余量,依次给出需要加工的上半圆半径rt

i

、下半圆的半径rb

i

; rt

i

= r0 + q/2+(i

ꢀ‑

1)

×

q;rb

i

=rt

i

+ q/2;其中,i为加工次数,取正整数;i ≤ n;本专利中上半圆、下半圆以进刀槽8所在直径进行划分。

17.槽初始圆1

‑

1加工完毕后,先加工上半圆的圆槽,i从1开始赋值,铣刀接收到第一个上半圆半径rt1的具体值,第1个上半圆加工完毕后,加工与第1个上半圆首位相接的第1个下半圆,给出半径 rb1。第1个下半圆加工完毕后,再继续给出与第一个上半圆尾部相接的第2个上半圆,如此依次赋值,加工后续槽的余量。

18.上半圆和下半圆的连接方式,参照说明书附图的图4,所有的上半圆都是同心圆,所有的下半圆都是同心圆;上半圆的圆心o1位于圆心o偏左q/4处,而下半圆的圆心o2位于圆心o偏右q/4处;o1和o2相距q/2的距离;第i个上半圆的终点和第i个下半圆的起点连接,第i个下半圆的终点和其i+1个上半圆的起点连接;首尾相连的半径逐渐变大的的上半圆和下半圆形成的加工轨迹近似为螺旋渐开线。

19.s8:循环执行步骤s7,直至i = n;当第i

‑

1个半圆都加工完毕之后,不再加工半圆,而加工最后一个整圆,为机体油槽1进行槽型封闭;以圆心o为圆心,加工一个半径为槽目标半径r的整圆,作为槽终结圆1

‑

2;完成槽终结圆1

‑

2的加工后收回铣刀,沿半径方向返回到圆心o位置,最终得到机

体油槽1;如图3所示,本专利中的退刀槽7与进刀槽8位于同一个直径上。

20.具体实现时,基于现有数控加工技术和数控机床控制系统进行加工,先设定好刀具的转速和长度补偿,设定好相应的坐标系。通过数控机床控制系统中的槽加工程序,将所有的上半圆半径rt

i

、下半圆的半径rb

i

存储起来,先加工槽初始圆1

‑

1,然后分别加工首尾相接的上半圆、下半圆;每次加工半圆前,放出本次加工上半圆或者下半圆的半径,加工前先判断是否存在半径rt

i

、rb

i

,如果存在就继续加工;不存在,则加工最后一个整圆槽终结圆1

‑

2,最后退刀,铣刀沿半径方向返回到圆心o位置。

21.基于本专利技术方案加工后形成的模拟轨迹如图3所示,机体油槽1的加工轨迹为一个个上下非同心的半圆拼接而成连续的渐开圆,圆间距恒定;和现有技术中的轨迹频繁的进退刀相比,本专利技术方案中,因为避免了频繁进退刀,所以避免了刀具本体震动过大而导致的崩刀问题发生。如图4所示,本专利技术方案加工的机体油槽1只在槽的开始和结束有一个横向的进刀槽8、退刀槽7,并且切入圆弧更长,这样大大降低了刀具在切入瞬间的冲击力,降低了刀具损伤的概率。如图5所示,基于本专利技术方案,加工了50个待加工机体工件后,加工刀片只是有正常刀片磨损,刀体完好,刀片螺钉无松动。

22.在加工效率方面,由于本专利技术方案中为连续切削,中间无频繁的进退刀,因此单道工序可以节约加工时间约20%至30%,降低了零件的工时和加工成本。以图3中所示的机体油槽1为例,现有技术的加工时间为21分钟,本专利技术方案的加工时间为13分49秒,提升的加工效率约为30%。如图6所示,为基于本专利技术方案加工的机体油槽1的加工效果,槽体加工纹路比较均匀,没有局部特别严重的震刀纹路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1