一种超薄规格65Mn冷轧宽钢带及其制造方法与流程

一种超薄规格65mn冷轧宽钢带及其制造方法

技术领域

1.本发明属于金属材料成形技术领域,具体涉及一种超薄规格65mn冷轧宽钢带及其制造方法,尤其是利用六辊轧机和二十辊轧机联合生产超薄规格65mn冷轧宽钢带。

背景技术:

2.65mn弹簧钢经变形、热处理后,具有强度高、韧性好、耐疲劳等优越的综合性能,被广泛应用于汽车、机械、五金等行业。尤其是厚度小于0.30mm的超薄规格65mn冷轧钢带,品质要求高、技术要求严、产品附加值高,主要用于制造气门弹簧片、阀片、安全带卷簧、弹簧垫片、发条卷簧、卷尺等汽配件和五金件。65mn弹簧钢属于高碳高锰钢,强度高,塑性差。轧制厚度越薄,冷轧轧制道次越多,变形抗力越大,冷轧加工硬化越明显,生产难度越大。

3.目前市场上供应的厚度小于0.30mm的超薄规格65mn冷轧钢带以窄钢带(宽度小于600mm)为主。采用小型单机架四辊可逆式轧机进行生产,其工作辊直径一般为φ120mm~φ180mm,工作辊辊面宽度一般为350mm~550mm。生产工艺流程主要有两种:一种是热轧窄钢带(宽度小于600mm)

→

酸洗

→

第一次球化退火

→

第一次冷轧

→

第二次球化退火

→

第二次冷轧

→

第n次球化退火、冷轧。另一种是热轧宽钢带(通常宽度1000mm~1250mm)

→

酸洗

→

纵剪

→

第一次球化退火

→

第一次冷轧

→

第二次球化退火

→

第二次冷轧

→

第n次球化退火、冷轧。这两种工艺均需经过多次冷轧+球化退火加工处理,加工路线长,制造流程复杂,厚度精度控制差,生产成本高,生产效率低。

4.2016年11月16日公开的“一种冷轧中高碳结构钢的制造方法”,公开号:cn106119495a,该制造方法采用一次退火、一次冷轧,轧制生产采用的是六辊轧机。原料钢卷厚度范围为1.5mm~3.0mm,冷轧总压下率≥50%,得到成品厚度范围为0.70mm~1.5mm的冷轧中高碳结构钢钢带。采用该方法,成品厚度最薄只能生产0.70mm。65mn属于高碳高锰钢,硬度高,强度高,金属变形抗力大。轧制厚度越薄,冷轧变形抗力越大,生产难度越大,板形控制更难,因此,该方法难于实现厚度小于0.30mm的超薄规格中高碳结构钢冷轧钢带生产。

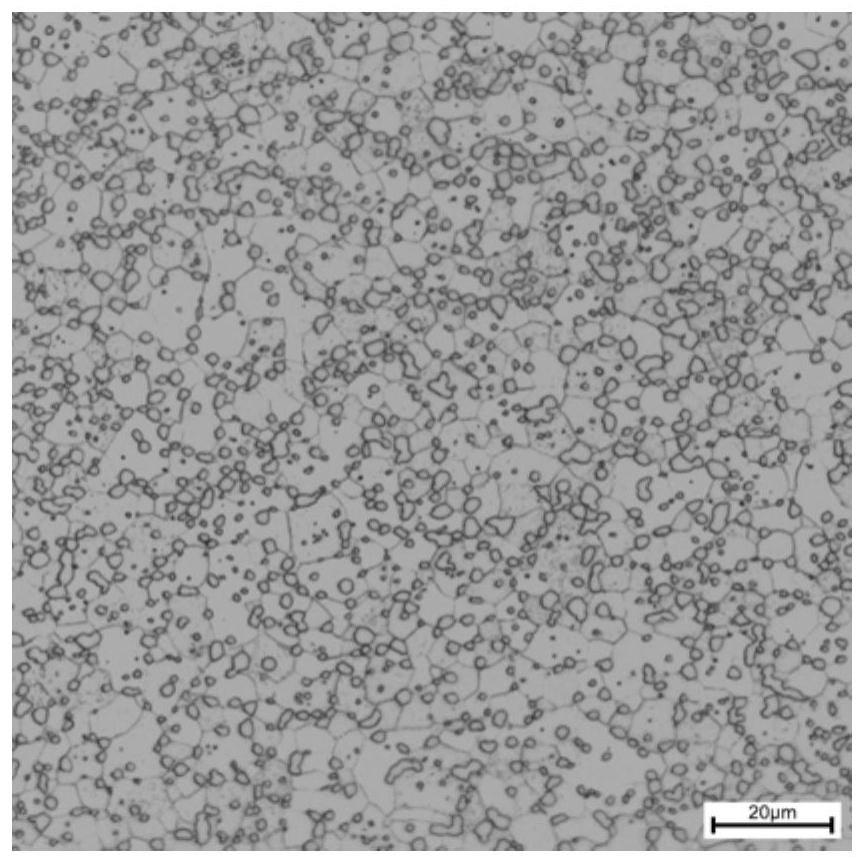

5.2014年4月9日公开的,“二十辊冷轧机组生产0.30mm及以下金属钛卷的方法”公开号:cn103706636a,该方法采用二次退火+二次轧制,轧制生产采用的是二十辊轧机。原料卷厚度范围为2.0mm~4.0mm,冷轧总压下率40%~80%。第一个轧程经过5~10个道次轧制至目标厚度0.70mm~1.50mm;第二个轧程经过6~13个道次轧制至目标厚度0.28mm~0.30mm。该方法主要用于生产金属钛卷。而65mn属于高碳高锰钢,碳含量为0.62%~0.70%,锰含量为0.90%~1.20%。与金属钛相比,65mn钢硬度高,塑性差,冷轧变形抗力大,轧制难度更大。因此,采用该方法生产厚度规格≤0.30mm的65mn冷轧宽钢带难度较大。

技术实现要素:

6.本发明的目的在于提供一种超薄规格65mn冷轧宽钢带,产品的尺寸精度高、板型平整、质量稳定。

7.本发明另一目的在于提供一种超薄规格65mn冷轧宽钢带的制造方法,可以实现超薄规格65mn冷轧宽钢带的连续、稳定轧制,保证尺寸精度,提高生产效率,降低制造成本。

8.本发明具体技术方案如下:

9.一种超薄规格65mn冷轧宽钢带的制造方法,包括以下步骤:

10.1)热轧卷板原料缓冷;

11.2)酸洗;

12.3)第一次轧制;

13.4)球化退火;

14.5)切边定宽;

15.6)第二次轧制。

16.步骤1)中所述热轧卷板原料厚度为2.5mm~3.0mm的65mn热轧卷板;

17.所述热轧卷板原料宽度1000mm~1300mm;

18.步骤1)中所述缓冷是指:将热轧卷板原料吊入新余钢铁股份有限公司的专利号zl202021216515.2的一种中高碳优钢热轧钢带的缓冷装置,缓冷60h~70h;待钢卷温度小于80℃后出坑,运送至酸洗线原料库;

19.采用步骤1)中所述工艺的目的是通过对65mn热轧卷板进行缓冷处理,实现冷却速率和组织转变的精准控制,减少网状铁素体的析出,获得均匀的细片状珠光体组织,减少冷却应力的产生,保证热轧钢带具有优越的力学性能和组织,有利于实现步骤3)的顺利进行。

20.步骤2)中所述酸洗:酸洗速度为120m/min~135m/min,酸液浓度为120g/l~180g/l,酸液温度为70℃~78℃;可以保证卷板表面的氧化铁皮酸洗干净。

21.进一步的,步骤2)中采用推拉式酸洗线对热轧宽钢带进行酸洗;酸液采用蒸气加热;

22.采用步骤2)中所述工艺的目的是通过对65mn热轧卷板进行酸洗处理,有效去除钢带表面氧化铁皮,保证冷轧钢带具有光洁高的表面质量,实现高等级表面质量的控制。

23.步骤3)中所述第一次轧制具体为:将厚度2.5mm~3.0mm的65mn酸洗后的钢卷轧制,冷轧总压下量控制在1.40mm~1.60mm;

24.进一步的,步骤3)中单道次压下率控制在9%~23%,冷轧总压下率控制在46.67%~64%;

25.步骤3)中,轧制过程中采用乳化液润滑,乳化液质量浓度控制在2.5%~4.5%,轧制力控制在13000kn~18000kn;

26.步骤3)中,轧制速度控制在160m/min~350m/min;

27.步骤3)中,采用前张力大于后张力的轧制策略,前张力控制在170kn~350kn,后张力控制在150kn~330kn;可以实现稳定轧制,保证产品质量,不出现轧制断带等问题。

28.进一步的,步骤3)中,将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制;

29.优选的,步骤3)具体为:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制。将厚度2.5mm~3.0mm的65mn酸洗钢卷经5个道次轧制至目标厚度0.90mm~1.60mm,冷轧总压下量控制在1.40mm~1.60mm,单道次压下率控制在9%~23%,冷轧总压下率控制在46.67%~64%;轧制过程中采用乳化液润滑,乳化液质量百分浓度控制在

2.5%~4.5%,轧制力控制在13000kn~18000kn;轧制速度控制在160m/min~350m/min;采用前张力大于后张力的轧制策略,前张力控制在170kn~350kn,后张力控制在150kn~330kn。

30.采用步骤3)中所述工艺的目的是通过对65mn热轧卷板进行大压下量的冷轧轧制,实现冷轧减薄。同时将组织中的晶粒进行破碎、变形,形变能增加,晶界面积也增多,为步骤4)提供更多的球状形核点,有利于步骤4)获得均匀的球化退火组织。

31.步骤4)中球化退火:采用全氢强对流罩式退火炉进行球化退火,保温段采用a

c

1以下10℃~20℃恒温保温13h~17h球化退火工艺;保温结束后,随炉冷却至505℃~595℃,换冷却罩进行风冷,冷却至275℃~335℃,水喷淋冷却至83℃~96℃出炉;

32.步骤4)中球化退火后,钢维氏硬度hv5控制在175以下,球化率控制在95%以上。

33.所述65mn钢的a

c

1温度为727℃;此温度是结合铁碳相图和采用热模拟机实验计算得到的,实施例中mn、si等化学元素的微小变化,对ac1值没有影响。

34.采用步骤4)中所述工艺的目的是通过对65mn钢带进行球化退火处理,实现c原子的充分扩散,形成更多的碳化物形核点。经球化退火后65mn钢带维氏硬度hv5稳定在175以下,球化率控制在95%以上,获得均匀分布的点粒状珠光体组织。保证退火钢带具有优越的力学性能和金相组织,有利于实现步骤6)实现大压下率55%~85%精轧的顺利进行。

35.步骤5)中切边定宽:切边后钢卷宽度=切边前钢卷宽度

‑

(20mm~30mm),切边后钢卷宽度偏差控制在0mm~3mm。

36.步骤5)中,经球化退火后的65mn钢卷采用重卷线机组切边定宽。

37.采用步骤5)中所述工艺的目的是通过对65mn钢带进行切边定宽,保证切边后钢卷宽度偏差精准控制在0

‑

3mm以内,实现同宽轧制,减少对步骤6)中二十辊轧机工作辊的磨损,减少换辊频率,保证生产顺利进行。

38.步骤6)中第二次轧制:冷轧总压下率控制在55%~85%;

39.步骤6)中,轧制过程中采用乳化液润滑,乳化液质量百分浓度控制在3.0%

‑

5.0%,乳化液流量控制在2400l/min~4600l/min,轧制力控制在4000kn~7300kn;

40.步骤6)中,轧制速度控制在80m/min~180m/min;采用后张力大于前张力的轧制策略,前张力控制在70kn~150kn,后张力控制在85kn~190kn;

41.步骤6)中,经切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧制;

42.步骤6)中,将厚度0.90mm~1.6mm的65mn钢卷经5个道次轧制至目标厚度0.15mm~0.30mm,冷轧总压下量控制在0.75mm~1.30mm,单道次压下率控制在15%~40%,冷轧总压下率控制在55%~85%;

43.采用步骤6)中所述工艺的目的是通过进行大压下量的冷轧精轧,精准控制工艺参数,解决了超薄规格宽钢带生产难度大的问题,实现了超薄规格65mn冷轧宽钢带的成功生产,率先实现了工艺创新。

44.进一步的,步骤6)冷轧完毕后卷取,在线监测厚度公差控制在

‑

6μm~+6μm以内,板型平整,表面光洁。抗拉强度控制在980mpa~1060mpa,屈服强度控制在780mpa~860mpa,延伸率控制在5.5%~8.5%。各项技术指标检验判定合格后包装、入库。

45.本发明提供的一种超薄规格65mn冷轧宽钢带,采用上述方法制备得到;

46.所述超薄规格65mn冷轧宽钢带,包括以下质量百分含量化学成分:c:0.65

‑

0.68%,mn:0.95

‑

1.05%,s≤0.005%,p≤0.020%,si:0.17

‑

0.35%,cr:≤0.20%,ni:≤0.20%,cu:≤0.20%,余量为fe和不可避免的杂质。

47.1450mm单机架六辊可逆式轧机的工作辊直径一般为φ320mm~φ360mm,工作辊直径大,工作辊弹性压扁偏大,当轧制厚度小于0.30mm的超薄规格时,工作辊弹性压扁值大于轧件厚度,无法实现轧制压延,尺寸精度无法得到保证。森吉米尔二十辊可逆式轧机的工作辊直径一般为φ60mm~φ85mm,工作辊直径小,工作辊弹性压扁小,适合生产六辊轧机无法生产的超薄规格,但是二十辊轧机工作辊偏小,无法实现前道次大压下轧制,钢带晶粒无法充分破碎,对改善产品质量不利,而且轧制道次多,生产效率低。

48.本发明采用1450mm单机架六辊可逆式轧机+森吉米尔二十辊可逆式轧机联合生产超薄规格65mn冷轧宽钢带,充分发挥装备互补优势,实现尺寸精度高,板型控制好,制造成本低,生产效率高及连续稳定的轧制产出。

49.本发明与现有制造工艺相比,具有以下优点:

50.(一)、相比65mn窄钢带制造工艺,本方法采用专利号zl202021216515.2《一种中高碳优钢热轧钢带的缓冷装置》对热卷原料进行缓冷处理,减少冷却应力,获得压延性能良好的细片状珠光体组织。酸洗后,不需球化退火,也不需剪切分条,可直接进行大压下率46.67%~64%粗轧,减少工序,降低成本,生产效率显著提高。

51.(二)、经过大冷轧压延的65mn钢带,晶粒已产生塑性变形,形变能增加,晶界面积增大,球状形核点增多。保温段采用“a

c

1以下10℃~20℃恒温保温13h~17h”球化退火工艺,c原子扩散加剧,碳化物形核量增多,可有效地获得均匀分布的粒状珠光体组织,维氏硬度hv5在175以下,球化率在95%以上。钢带经球化退火后获得最优的球化组织和压延性能,可实现大压下率55%~85%精轧,保证产品质量。

52.(三)、本发明设计的1450mm单机架六辊可逆式轧机+森吉米尔二十辊可逆式轧机联合生产超薄规格65mn冷轧宽钢带的压下规程、轧制力、轧制速度以及张力等最佳冷轧工艺参数,实现了六辊轧机前道次大压下粗轧和二十辊轧机后道次薄规格精轧,充分发挥装备互补优势,解决了超薄规格65mn冷轧宽钢带轧制不稳定、易断带、板型控制难以及轧制难度大等技术难题,保证了产品的尺寸精度高、板型平整、质量稳定。

附图说明

53.图1是本发明65mn热轧宽钢带缓冷后获得的典型细片状珠光体组织;

54.图2是本发明采用“a

c

1以下10℃~20℃恒温保温13h~17h”球化退火工艺曲线图;

55.图3是本发明经球化退火后获得的典型粒状珠光体组织;

56.图4是本发明实施例1缓冷后金相组织;

57.图5是本发明实施例1球化退火工艺曲线图;

58.图6是本发明实施例1球化退火金相组织;

59.图7是本发明实施例2缓冷后金相组织;

60.图8是本发明实施例2球化退火工艺曲线图;

61.图9是本发明实施例2球化退火金相组织;

62.图10是本发明实施例3缓冷后金相组织;

63.图11是本发明实施例3球化退火工艺曲线图;

64.图12是本发明实施例3球化退火金相组织;

65.图13是本发明对比例1未缓冷获得的粗片状珠光体金相组织;

66.图14是本发明对比例2采用“690℃恒温保温10h”球化退火工艺曲线图;

67.图15是本发明对比例2球化退火金相组织;

68.图16是本发明对比例3采用“740℃恒温保温19h”球化退火工艺曲线图;

69.图17是本发明对比例3球化退火金相组织;

70.图18为实施例1最终产品的组织为变形珠光体+铁素体组织。

具体实施方式

71.下面结合附图和实施例对本发明进一步说明。

72.本发明利用六辊轧机+二十辊轧机联合生产超薄规格65mn冷轧宽钢带的制造方法,具体制造方法包括以下步骤:

73.1)缓冷:将厚度为2.5mm~3.0mm的、宽度1000mm~1300mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl202021216515.2)》缓冷60h~70h,待钢卷温度小于80℃后出坑,运送至酸洗线原料库;

74.采用的“一种中高碳优钢热轧钢带的缓冷装置”,其结构、缓冷方法已在专利号zl202021216515.2公开,在这里,本发明不作赘述。

75.2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为120m/min~135m/min,酸液浓度为120g/l~180g/l,酸液采用蒸气加热,酸液温度为70℃~78℃;

76.3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制。将厚度2.5mm~3.0mm的65mn酸洗钢卷经5个道次轧制至目标厚度0.90mm~1.6mm,冷轧总压下量控制在1.40mm~1.60mm,单道次压下率控制在9%~23%,冷轧总压下率控制在46.67%~64%;轧制过程中采用乳化液润滑,乳化液质量百分浓度控制在2.5%~4.5%,轧制力控制在13000kn~18000kn;轧制速度控制在160m/min~350m/min;采用前张力大于后张力的轧制策略,前张力控制在170kn~350kn,后张力控制在150kn~330kn;

77.4)球化退火:经第一次轧制后的65mn钢卷采用全氢强对流罩式退火炉进行球化退火,65mn钢的a

c

1温度为727℃,保温段采用a

c

1以下10℃~20℃恒温保温13h~17h球化退火工艺。保温结束后,随炉冷却至505℃~595℃,换冷却罩进行风冷,冷却至275℃~335℃,水喷淋冷却至83℃~96℃出炉,维氏硬度hv5控制在175以下,球化率控制在95%以上;

78.5)切边定宽:经球化退火后的65mn钢卷采用重卷线机组进行切边定宽,切边后钢卷宽度=切边前钢卷宽度

‑

(20mm~30mm),切边后钢卷宽度偏差控制在0mm~3mm。

79.6)第二次轧制:经切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧制。将厚度0.90mm~1.6mm的65mn钢卷经5个道次轧制至目标厚度0.15mm~0.30mm,冷轧总压下量控制在0.75mm~1.30mm,单道次压下率控制在15%~40%,冷轧总压下率控制在55%~85%;轧制过程中采用乳化液润滑,乳化液质量浓度控制在3.0~5.0%,乳化液流量控制在2400l/min~4600l/min,轧制力控制在4000kn~7300kn;轧制速度控制在80m/min~180m/min;采用后张力大于前张力的轧制策略,前张力控制在70kn~150kn,后张力控制在85kn~190kn;

80.7)冷轧完毕后卷取,在线监测厚度公差控制在

‑

6μm~+6μm以内,板型平整,表面光

洁。抗拉强度控制在980mpa~1060mpa,屈服强度控制在780mpa~860mpa,延伸率控制在5.5%~8.5%。各项技术指标检验判定合格后包装、入库。

81.实施例1

82.一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.66%,mn:0.98%,s:0.003%,p:0.018%,si:0.22%,cr:0.14%,ni:0.01%,cu:0.03%,余量为fe和不可避免的杂质。原料规格为3.00mm

×

1250mm,经冷轧后成品规格为0.30mm

×

1230mm,其生产步骤如下:

83.1)缓冷:将厚度为3.0mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl2020 2 1216515.2)》缓冷66h,待钢卷温度降至75℃后出坑,运送至酸洗线原料库;

84.2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为123m/min,酸液浓度为125g/l,酸液采用蒸气加热,酸液温度为75℃;

85.3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制,将厚度3.0mm的65mn酸洗钢卷经5个道次轧制至目标厚度1.40mm,冷轧总压下量控制为1.60mm,冷轧总压下率控制为53.3%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表1。

86.4)球化退火:经第一次轧制后厚度为1.4mm的65mn钢卷采用全氢强对流罩式退火炉进行球化退火,保温段采用“715℃恒温保温16h”球化退火工艺。保温结束后,随炉冷却至565℃,换冷却罩进行风冷,冷却至285℃,水喷淋冷却至86℃出炉,维氏硬度hv5控制为171,球化率控制为96%;

87.5)切边定宽:经过球化退火后的65mn钢卷采用重卷线机组进行切边定宽,切边前宽度为1250mm,切边后宽度控制为1230mm,切边后钢卷宽度偏差控制在0mm~3mm。

88.6)第二次轧制:经过切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧制。将厚度1.4mm的65mn钢卷经5个道次轧制至目标厚度0.30mm,冷轧总压下量控制为1.10mm,冷轧总压下率控制为78.6%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表1。

89.7)冷轧完毕后卷取,在线监测厚度范围为0.295mm~0.305mm,厚度偏差控制在

‑

5μm~+5μm以内,板型平整,表面光洁。抗拉强度控制在1010mpa,屈服强度控制在810mpa,延伸率控制在6.5%。各项技术指标检验判定合格后包装、入库。

90.最终产品的组织为变形珠光体+铁素体组织,见图18,轧制前组织为点粒状珠光体,经过冷轧压延,组织沿轧制方向拉长,变成变形珠光体+铁素体。

91.表1实施例1生产厚度0.30mm的65mn冷轧卷轧制工艺参数

[0092][0093]

实施例2

[0094]

一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.67%,mn:0.97%,s:0.002%,p:0.017%,si:0.23%,cr:0.14%,ni:0.02%,cu:0.03%,余量为fe和不可避免的杂质。原料规格为2.75mm

×

1180mm,经冷轧后成品规格为0.22mm

×

1160mm:

[0095]

1)缓冷:将厚度为2.75mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl2020 2 1216515.2)》缓冷65h,待钢卷温度降至74℃后出坑,运送至酸洗线原料库;

[0096]

2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为124m/min,酸液浓度为125g/l,酸液采用蒸气加热,酸液温度为73℃;

[0097]

3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制。将厚度2.75mm的65mn酸洗钢卷经5个道次轧制至目标厚度1.15mm,冷轧总压下量控制为1.60mm,冷轧总压下率控制为58.2%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表2。

[0098]

4)球化退火:经第一个轧制后厚度为1.15mm的65mn钢卷采用全氢强对流罩式退火炉进行球化退火,保温段采用“710℃恒温保温15h”球化退火工艺。保温结束后,随炉冷却至572℃,换冷却罩进行风冷,冷却至294℃,水喷淋冷却至88℃出炉,维氏硬度hv5控制为169,球化率控制为96.5%;

[0099]

5)切边定宽:经过球化退火后的65mn钢卷采用重卷线机组进行切边定宽,切边前宽度为1180mm,切边后宽度控制为1160mm。

[0100]

6)第二次轧制:经过切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧

制。将厚度1.15mm的65mn钢卷经5个道次轧制至目标厚度0.22mm,冷轧总压下量控制为0.93mm,冷轧总压下率控制为80.9%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表2。

[0101]

7)冷轧完毕后卷取,在线监测厚度范围为0.216mm~0.224mm,厚度偏差控制在

‑

4μm~+4μm以内,板型平整,表面光洁。抗拉强度控制在1022mpa,屈服强度控制在824mpa,延伸率控制在6%。各项技术指标检验判定合格后包装、入库。

[0102]

表2实施例2生产厚度0.22mm的65mn冷轧卷轧制工艺参数

[0103][0104][0105]

实施例3

[0106]

一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.66%,mn:0.98%,s:0.003%,p:0.015%,si:0.21%,cr:0.16%,ni:0.02%,cu:0.02%,余量为fe和不可避免的杂质。原料规格为2.50mm

×

1150mm,经冷轧后成品规格为0.15mm

×

1120mm:

[0107]

1)缓冷:将厚度为2.50mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl202021216515.2)》缓冷62h,待钢卷温度为76℃后出坑,运送至酸洗线原料库;

[0108]

2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为126m/min,酸液浓度为165g/l,酸液采用蒸气加热,酸液温度为76℃;

[0109]

3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制。将厚度2.50mm的65mn酸洗钢卷经5个道次轧制至目标厚度0.98mm,冷轧总压下量控制为

1.52mm,冷轧总压下率控制为60.8%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表3。

[0110]

4)球化退火:经第一次轧制后厚度为0.98mm的65mn钢卷采用全氢强对流罩式退火炉进行球化退火,保温段采用“708℃恒温保温14h”球化退火工艺。保温结束后,随炉冷却至584℃,换冷却罩进行风冷,冷却至302℃,水喷淋冷却至90℃出炉,维氏硬度hv5控制为168,球化率控制为97%;

[0111]

5)切边定宽:经过球化退火后的65mn钢卷采用重卷线机组进行切边定宽,切边前宽度为1150mm,切边后宽度控制为1120mm。

[0112]

6)第二次轧制:经过切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧制。将厚度0.98mm的65mn钢卷经5个道次轧制至目标厚度0.15mm,冷轧总压下量控制为0.83mm,冷轧总压下率控制为84.7%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表3。

[0113]

7)冷轧完毕后卷取,在线监测厚度范围为0.147mm~0.153mm,厚度偏差控制在

‑

3μm~+3μm以内,板型平整,表面光洁。抗拉强度控制在1034mpa,屈服强度控制在837mpa,延伸率控制在7%。各项技术指标检验判定合格后包装、入库。

[0114]

表3实施例3生产厚度0.15mm的65mn冷轧卷轧制工艺参数

[0115][0116]

对比例1

[0117]

一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.66%,mn:0.98%,s:0.003%,p:0.018%,si:0.22%,cr:0.14%,ni:0.01%,cu:0.03%,余量为fe和不可避免的杂质。原料规格为3.00mm

×

1250mm,经冷轧后成品规格为0.30mm

×

1230mm,其生产步骤如下:

[0118]

1)将厚度为3.0mm的65mn热轧卷板原料不吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置》(专利号zl202021216515.2)进行缓冷,直接运送至酸洗线原料库;

[0119]

2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为123m/min,酸液浓度为125g/l,酸液采用蒸气加热,酸液温度为75℃;

[0120]

3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制,同样按5个道次轧制至目标厚度1.40mm,冷轧总压下量控制为1.60mm,冷轧总压下率控制为53.3%;轧制过程中采用乳化液润滑,轧制至第四个道次出现断带现象,轧制无法继续进行。

[0121]

对比例2

[0122]

一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.67%,mn:0.97%,s:0.002%,p:0.017%,si:0.23%,cr:0.14%,ni:0.02%,cu:0.03%,余量为fe和不可避免的杂质。原料规格为2.75mm

×

1180mm,经冷轧后成品规格为0.22mm

×

1160mm:

[0123]

1)缓冷:将厚度为2.75mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl202021216515.2)》缓冷65h,待钢卷温度降至74℃后出坑,运送至酸洗线原料库;

[0124]

2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为124m/min,酸液浓度为125g/l,酸液采用蒸气加热,酸液温度为73℃;

[0125]

3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制。将厚度2.75mm的65mn酸洗钢卷经5个道次轧制至目标厚度1.15mm,冷轧总压下量控制为1.60mm,冷轧总压下率控制为58.2%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表4。

[0126]

4)球化退火:经第一个轧制后厚度为1.15mm的65mn钢卷采用全氢强对流罩式退火炉进行球化退火,保温段采用“690℃恒温保温10h”球化退火工艺。保温结束后,随炉冷却至572℃,换冷却罩进行风冷,冷却至294℃,水喷淋冷却至88℃出炉,维氏硬度hv5为193,球化率为72%;

[0127]

5)切边定宽:经过球化退火后的65mn钢卷采用重卷线机组进行切边定宽,切边前宽度为1180mm,切边后宽度控制为1160mm。

[0128]

6)第二次轧制:经过切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧制。同样按5个道次轧制至目标厚度0.22mm,冷轧总压下量控制为0.93mm,冷轧总压下率控制为80.9%;轧制过程中采用乳化液润滑,轧制至第二个道次出现断带现象,轧制无法继续进行。

[0129]

表4对比例2生产厚度0.22mm的65mn冷轧卷轧制工艺参数

[0130][0131]

对比例3

[0132]

一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.66%,mn:0.98%,s:0.003%,p:0.015%,si:0.21%,cr:0.16%,ni:0.02%,cu:0.02%,余量为fe和不可避免的杂质。原料规格为2.50mm

×

1150mm,经冷轧后成品规格为0.15mm

×

1120mm:

[0133]

1)缓冷:将厚度为2.50mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl2020 2 1216515.2)》缓冷62h,待钢卷温度为76℃后出坑,运送至酸洗线原料库;

[0134]

2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为126m/min,酸液浓度为165g/l,酸液采用蒸气加热,酸液温度为76℃;

[0135]

3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制。将厚度2.50mm的65mn酸洗钢卷经5个道次轧制至目标厚度0.98mm,冷轧总压下量控制为1.52mm,冷轧总压下率控制为60.8%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表5。

[0136]

4)球化退火:经第一次轧制后厚度为0.98mm的65mn钢卷采用全氢强对流罩式退火炉进行球化退火,保温段采用“740℃恒温保温19h”球化退火工艺。保温结束后,随炉冷却至580℃,换冷却罩进行风冷,冷却至280℃,水喷淋冷却至89℃出炉,维氏硬度hv5为202,球化率为68%;

[0137]

5)切边定宽:经过球化退火后的65mn钢卷采用重卷线机组进行切边定宽,切边前宽度为1150mm,切边后宽度控制为1120mm。

[0138]

6)第二次轧制:经过切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧制。同样按5个道次轧制至目标厚度0.15mm,冷轧总压下量控制为0.83mm,冷轧总压下率控制为84.7%;轧制过程中采用乳化液润滑,轧制至第一个道次出现断带现象,轧制无法继续

进行。

[0139]

表5对比例3生产厚度0.15mm的65mn冷轧卷轧制工艺参数

[0140][0141]

对比例4

[0142]

一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.66%,mn:0.98%,s:0.003%,p:0.018%,si:0.22%,cr:0.14%,ni:0.01%,cu:0.03%,余量为fe和不可避免的杂质。原料规格为3.00mm

×

1250mm,经冷轧后成品规格为0.30mm

×

1230mm,其生产步骤如下:

[0143]

1)缓冷:将厚度为3.0mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl2020 2 1216515.2)》缓冷66h,待钢卷温度降至75℃后出坑,运送至酸洗线原料库;

[0144]

2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为123m/min,酸液浓度为125g/l,酸液采用蒸气加热,酸液温度为75℃;

[0145]

3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制,将厚度3.0mm的65mn酸洗钢卷经4个道次轧制至目标厚度1.30mm,冷轧总压下量控制为1.70mm,冷轧总压下率控制为56.67%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表6。轧制时,第二、三、四道次轧制力均在18000kn以上,轧制力明显偏大。轧制至第四个道次突然出现断带现象,导致轧制无法继续进行。

[0146]

表6对比例4生产厚度0.30mm的65mn冷轧卷轧制工艺参数

[0147][0148]

对比例5

[0149]

一种超薄规格65mn冷轧宽钢带的制造方法,选用热轧卷板原料的钢种为65mn,其主要化学成分为c:0.67%,mn:0.97%,s:0.002%,p:0.017%,si:0.23%,cr:0.14%,:ni:0.02%,cu:0.03%,余量为fe和不可避免的杂质。原料规格为2.75mm

×

1180mm,经冷轧后成品规格为0.17mm

×

1160mm:

[0150]

1)缓冷:将厚度为2.75mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl2020 2 1216515.2)》缓冷65h,待钢卷温度降至74℃后出坑,运送至酸洗线原料库;

[0151]

2)酸洗:采用推拉式酸洗线对热轧宽钢带进行酸洗,酸洗速度为124m/min,酸液浓度为125g/l,酸液采用蒸气加热,酸液温度为73℃;

[0152]

3)第一次轧制:将酸洗后的热轧宽钢带采用1450mm单机架六辊可逆式轧机进行轧制。将厚度2.75mm的65mn酸洗钢卷经5个道次轧制至目标厚度1.15mm,冷轧总压下量控制为1.60mm,冷轧总压下率控制为58.2%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表7。

[0153]

4)球化退火:经第一个轧制后厚度为1.15mm的65mn钢卷采用全氢强对流罩式退火炉进行球化退火,保温段采用“710℃恒温保温15h”球化退火工艺。保温结束后,随炉冷却至572℃,换冷却罩进行风冷,冷却至294℃,水喷淋冷却至88℃出炉,维氏硬度hv5控制为169,球化率控制为96.5%;

[0154]

5)切边定宽:经过球化退火后的65mn钢卷采用重卷线机组进行切边定宽,切边前宽度为1180mm,切边后宽度控制为1160mm。

[0155]

6)第二次轧制:经过切边定宽的65mn钢卷采用森吉米尔二十辊可逆式轧机进行轧制。将厚度1.15mm的65mn钢卷经5个道次轧制至目标厚度0.17mm,冷轧总压下量控制为0.98mm,冷轧总压下率控制为85.22%;轧制过程中采用乳化液润滑,各道次冷轧工艺参数见表7。轧制时,5个道次轧制力明显偏大,尤其是第四、五道次轧制力达到7300kn以上。轧制至第五个道次突然出现断带现象,导致轧制无法继续进行。

[0156]

表7对比例5生产厚度0.17mm的65mn冷轧卷轧制工艺参数

[0157][0158][0159]

本发明对比例1步骤1)未将厚度为3.0mm的65mn热轧卷板原料吊入新余钢铁股份有限公司发明的《一种中高碳优钢热轧钢带的缓冷装置(专利号zl2020 2 1216515.2)》进行缓冷,直接运送至酸洗线原料库;进行至步骤3)第四个道次时出现断带现象,轧制无法继续进行。

[0160]

本发明对比例2步骤4)保温段采用“690℃恒温保温10h”球化退火工艺,球化退火保温温度比a

c

1点低37℃。维氏硬度hv5达到193,球化率只有72%;进行至步骤6)第二个道次出现断带现象,轧制无法继续进行。

[0161]

本发明对比例3步骤4)保温段采用“740℃恒温保温19h”球化退火工艺,球化退火保温温度比a

c

1点高13℃。维氏硬度hv5达到202,球化率只有68%;进行至步骤6)第一个道次出现断带现象,轧制无法继续进行。

[0162]

本发明对比例4步骤3)采用4个道次轧制至目标厚度1.30mm,冷轧总压下量达到1.70mm,冷轧总压下率达到56.67%;同时轧制速度提高至350m/min以上,前张力提高至350kn以上,后张力提高至320kn以上。第二、三、四道次轧制力达到18000kn以上,轧制力明显偏大。第二、三、四道次出口板型较差,冷轧钢带存在明显的中间浪。轧制至第四个道次突然出现断带现象,轧制无法继续进行。

[0163]

本发明对比例5步骤6)采用5个道次轧制至目标厚度0.17mm,冷轧总压下量达到0.98mm,冷轧总压下率达到85.22%;其中第五道次单道次压下率达到41.38%;同时轧制速度提高至185m/min以上,前张力提高至155kn以上,后张力提高至192kn以上,乳化液流量提高至4670l/min。第四、五道次轧制力达到7300kn以上,轧制力明显偏大。第三、四、五道次出

口板型较差,冷轧钢带存在明显的中间浪。轧制至第五个道次突然出现断带现象,轧制无法继续进行。

[0164]

本发明各实施例生产的超薄规格65mn冷轧宽钢带经验收合格后发往终端客户使用,客户采用连续式淬火炉进行淬火+回火热处理,淬火介质为水,淬火段加热温度控制在890℃~910℃,回火段加热温度控制在450℃~480℃。产品淬火后维氏硬度hv5控制在450~470。淬火硬度均匀,淬火板型良好,产品质量满足生产技术要求,产品是合格的。

[0165]

本发明提供的一种六辊轧机+二十辊轧机联合生产超薄规格65mn冷轧宽钢带的制造方法,以实现超薄规格65mn冷轧宽钢带的连续、稳定轧制,发挥六辊轧机和二十辊轧机装备互补优势,保证尺寸精度,提高生产效率,降低制造成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1