一种三维超声振动加工机床及其控制方法

1.本发明涉及一种三维超声振动加工机床及其控制方法,属于超声加工技术领域。

背景技术:

2.现阶段科学技术发展迅速,机械制造业正在向着高精密化、高柔性化、高效率化快速发展。同时由于航空发动机、火箭整流罩等航空航天领域、模具领域及高端装备制造等领域不断发展,材料的应用领域也越来越广,其在高温、高压、强辐射、耐腐蚀等极端场合的应用愈发广泛,材料也逐渐向着镍基高温合金、超高强度钢、tial金属间化合物、钛合金等具有硬脆特性的难加工材料方向发展,且材料的形状结构趋于减阻、自清洁、良好热传导、高效率能量吸收等特性的复杂微纳结构功能表面等,加工面形精度和表面质量要求愈发严格,朝着超精密及超光滑方向发展,传统的加工方式如车、铣、刨、磨等已无法满足当前硬脆复杂微纳结构零件的高效高精度加工要求的加工要求。而超声振动辅助加工属于断续切削方式,能够有效抑制切削热的产生,降低切削温度,使切削力减小,提高表面加工精度等优点,因此成为了现有加工瓶颈的有效解决手段。因此,本发明提出一种三维超声振动驱动的复杂曲面精密加工机床及其控制方法,在保证较高加工效率的前提下提高加工精度,对复杂曲面加工具有重要意义。

技术实现要素:

3.本发明为解决二维超声加工在加工机理上的缺陷,传统加工方法路径规划不当导致的加工残余量不均匀,刀具轨迹规划受限使得加工效率低等问题,提出一种三维超声振动驱动的复杂曲面精密加工机床及其控制方法。

4.本发明采用的技术方案如下,结合附图:

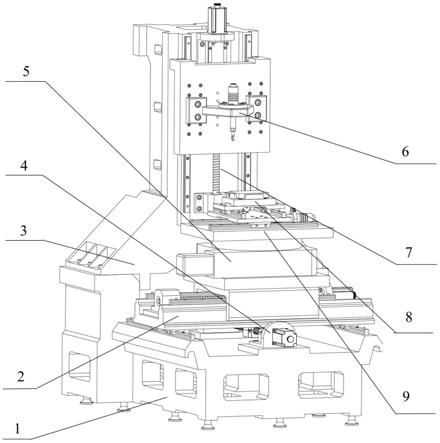

5.提供一种三维超声振动加工机床,包括机床底座1、y向线性模组2、纵向导轨立柱3、x向线性模组4、转台5、超声工具系统6、z向线性模组7、工件夹具8、二维微振平台9;所述x向线性模组4安装在机床底座1上;所述y向线性模组2安装在x向线性模组4上并由x向线性模组4驱动进行x向直线往复运动;所述转台5安装在y向线性模组2上并由y向线性模组2驱动进行y向直线往复运动;所述二维微振平台9安装在转台5上;工件夹具8安装在二维微振平y向线性模组2y向线性模组2台9上;所述z向线性模组7安装在纵向导轨立柱3上;所述超声工具系统6安装在z向线性模组7上并由z向线性模组7驱动进行z向往复直线运动;所述超声工具系统6内设有z向超声振子603,所述二维微振平台9内分别设有x向超声振子907以及y向超声振子,z向超声振子603、x向超声振子907及y向超声振子三者在空间上两两垂直。

6.进一步地,所述z向超声振子603、x向超声振子907及y向超声振子结构相同,均包括变幅杆、压电陶瓷片、预紧螺栓、前盖板以及电极片;通过预紧螺栓将前盖板、压电陶瓷片、电极片以及变幅杆沿轴向以及进行紧固;预紧螺栓与变幅杆、压电陶瓷、前盖板及电极片之间接触部分缠绕绝缘胶带;变幅杆、压电陶瓷片、前盖板与电极片之间的接触面涂抹环氧树脂胶。

7.进一步地,所述超声工具系统6包括安装座601、刀具604、弹簧夹头605;所述安装座601固定在所述z向线性模组7上,所述z向超声振子603固定在安装座601上,所述刀具604的刀柄部分通过弹簧夹头605与z向超声振子连接。

8.进一步地,所述二维微振平台9包括底板901、第一直线导轨902、中间安装板903、上安装板905、超声振子安装座906、第二直线导轨909及连接片910;所述第一直线导轨902固定在底板901上;所述中间安装板903滑动连接在第一直线导轨902上;所述第二直线导轨909固定在中间安装板903上;所述上安装板905滑动连接在第二直线导轨909上;所述工件夹具8固定在上安装板905的上表面;所述y向超声振子通过超声振子安装座固定在底板901上且y向超声振子前端通过连接片910与中间安装板903相连;所述x向超声振子907同时通过超声振子安装座906固定在中间安装板903上且x向超声振子907前端通过连接片910与上安装板905相连。

9.本发明同时提供一种三维超声振动加工机床的控制方法,包括以下步骤:

10.步骤一、通过精密测量仪器对待加工毛坯或半成品进行测量,获取其加工曲面数据,通过曲面重构获取其测量模型,判断该曲面类型;

11.步骤二、根据理论模型的形状特征判断,进行理论轨迹规划,并将测量模型与设计模型进行模型匹配;

12.步骤三、根据模型匹配结果,选择加工参数,包括刀具前角γ0、刀具后角α0、刀具钝圆半径r

e

、切削速度v

c

、振动频率f、超声振子输入电压u、加工余量及机床参数;

13.步骤四、根据步骤三种选择的加工参数,进行加工仿真,并判断是否会发生干涉碰撞,若存在干涉,则返回步骤三重新选择加工参数;若不存在碰撞干涉,则进行步骤五;

14.步骤五、进行数控编程,确定刀具轨迹,生成刀具轨迹的数控代码,并将数控代码输入数控机床,进行实际加工,然后利用精密仪器对加工后工件再次进行测量,通过曲面重构获取测量模型;

15.步骤六、判断测量模型是否满足加工要求,若不满足加工要求,判断该工件是否可以修复,若可修复,则返回步骤三重新选择加工参数进行后续步骤;若满足加工要求或者不满足加工要求且不可修复,则完成加工。

16.进一步地,根据所述步骤三选择的加工参数,可进行刀具钝圆中心位置的正解:刀具钝圆中心o'的相对微动是由z向超声振子、x向超声振子及y向超声振子提供,根据z向超声振子、x向超声振子及y向超声振子输入的电压信号求解出三个超声振子沿其轴向位置的位置变化量s1、s2、s3,进一步求解刀具刀尖钝圆中心处位置,具体包括以下步骤:

17.s11.x向超声振子与水平面夹角为0,z向超声振子与水平面夹角为90

°

;当使工具系统沿竖直方向移动,使刀具最低点恰好接触工件但未进行切削时,以三个超声振子轴线的交点为坐标原点o建立工具系统坐标系,此时x向超声振子所在轴为x轴,y向超声振子所在轴为y轴,z向超声振子所在轴为z轴;

18.s12.对三个超声振子分别输入电压控制信号u1=u1(t),u2=u2(t),u3=u3(t);

19.s13.x向超声振子、y向超声振子与z向超声振子分别输入电压控制信号u1=u1(t),u2=u2(t),u3=u3(t)后,在其驱动下产生的位移变化量分别为s1、s2、s3,超声振子沿其轴向方向发生的位移变化量随控制电压的变化函数写为s=f[a(u),f(u),θ(u),u],其中,a(u)为超声振子振幅,f(u)为超声振子振动频率,θ(u)为超声振子振动相位差,因此有:

[0020][0021]

其中,u1=u1(t),u2=u2(t),u3=u3(t);

[0022]

s14.在实际加工中,假定x方向上合速度分量v

x

,y方向上合速度分量v

y

;加工时,刀具钝圆最低点与工件接触点设为m点,此时动点m的位置变化量为s

(1)

,s

(2)

,s

(3)

,因此有:

[0023][0024]

其中,s1、s2、s3分别为x向超声振子、y向超声振子、与z向超声振子在输入电压控制信号后产生的位移改变量,v

y

为y方向上的进给速度,v

x

为x方向上的进给速度;

[0025]

则动点m的位置坐标(x,y,z)的矩阵变换方程为:

[0026][0027]

其中,为变换矩阵;

[0028]

s15.设刀具钝圆半径为r

e

,则钝圆中心o'到刀具最低点m距离为钝圆半径长度;钝圆中心o'在工具系统坐标系内矩阵表达式为:

[0029][0030]

则动点m的位置坐标为:

[0031][0032]

因为且且u1=u1(t),u2=u2(t),u3=u3(t);

[0033]

将上述关系式代入求得刀具钝圆中心在工具系统坐标系内随时间变化的微动目标轨迹方程。

[0034]

进一步地,根据所述步骤三选择的加工参数,可进行超声振子电压反解:机床在加工过程中相对刀具产生的微动是z向超声振子、x向超声振子及y向超声振子共同作用的结果,根据刀具钝圆中心的位置求解z向超声振子、x向超声振子及y向超声振子沿其各自轴线方向的位移改变量s1、s2、s3,具体算法为:

[0035]

s21.在未加工前,z向超声振子移动至x向超声振子与y向超声振子轴线相交的点

的上方时,此时三个轴线交点为工具系统坐标系原点o点;x向超声振子所在轴为y轴,y向超声振子所在轴为x轴,z向超声振子所在轴为z轴,以此建立工具系统坐标系;

[0036]

s22.根据被加工零件的表面特征及对被加工表面微观几何形状和物理机械性能的要求,确定刀具钝圆中心o'在工具系统坐标系内的微动目标轨迹方程h(x,y,z)=0,则刀具钝圆上与工件接触的最低点m的微动轨迹方程为h(x,y,z

‑

r

e

)=0;

[0037]

s23.将微动轨迹h(x,y,z

‑

r

e

)=0离散化成n个点,首先确定微动目标轨迹h(x,y,z+h)=0上的起点p1(x1,y1,z1)和终点p

n

(x

n

,y

n

,z

n

),然后在起点与终点之间按顺序等弧长地取出h(x,y,z

‑

r

e

)=0上的n

‑

2个控制点p2(x2,y2,z2)、p3(x3,y3,z3)

…

p

i

(x

i

,y

i

,z

i

)

…

p

n

‑1(x

n

‑1,y

n

‑1,z

n

‑1);

[0038]

s24.对b矩阵求逆得b

‑1,b

‑1为逆变换矩阵:

[0039][0040]

已知p

i

(x

i

,y

i

,z

i

),i=1,2,3,4,

……

,n

[0041][0042]

由上述逆变换矩阵方程可得

[0043]

s25.由于中包含超声振子因电压输入产生的位移变换量和因机床速度分量引起得位移变化量,假定x方向上合速度分量v

x

及y方向上合速度分量v

y

为已知;则超声振子由于控制电压输入产生得位移变换量s

i1

,s

i2

,s

i3

可以求解:

[0044][0045]

s26.求解s=f[a(u),f(u),θ(u),u]得反函数u=f

‑1[a(s),f(s),θ(s),s];

[0046]

将s

i1

,s

i2

,s

i3

,i=1,2,3,

……

,n代入u=f

‑1[a(s),f(s),θ(s),s]可得x向超声振子、y向超声振子、z向超声振子分别在n个控制点的控制电压即:

[0047][0048]

s27.将n拟合为时间t的函数,得到三个超声振子上的控制电压随时间变化的函数u1=u1(t),u2=u2(t),u3=u3(t);

[0049]

s28.将控制电压随时间变化的函数u1=u1(t),u2=u2(t),u3=u3(t)输入超声振

子,得到刀具钝圆最低点m的目标微动轨迹。

[0050]

进一步地,根据所述步骤三选择的刀具参数,可以推算出加工后表面残余高度,其具体步骤为:

[0051]

机床输入的驱动信号产生椭圆轨迹的通用公式如下:

[0052][0053]

其中,a1、a2与a3分别为各个方向的振幅,a1=a(u1),a2=a(u2),a3=a(u3);θ1、θ2与θ3分别为各个方向的相位角,θ1=θ(u1),θ2=θ(u2),θ3=θ(u3);

[0054]

则刀具与工件之间相对运动表示为:

[0055][0056]

其中,v

x

为x方向上的速度分量,v

y

为y方向上的速度分量;

[0057]

当刀具角度满足前角γ0≥0,同时后刀面在加工过程中不和加工后表面接触时,该三维振动轨迹从xz平面上看,其刀触点轨迹参数方程为:

[0058][0059]

在此情况下,xz平面内残余高度为:

[0060]

其中,y2和y1分别是在t2和t1时刻的y向坐标;

[0061]

在yz平面上看,其刀触点轨迹参数方程为:

[0062][0063]

在此情况下,yz平面内残余高度为:

[0064]

其中,y2′

和y1分别是在t2′

和t1时刻的y向坐标;

[0065]

则最终残余高度可根据与大小来确定,

[0066]

本发明具有以下优点:

[0067]

(1)本发明包括竖直方向上的超声工具系统与水平面上的二维微振平台,当对其内部超声振子输入控制电压与正弦信号,三组超声振子互相垂直,会在空间内形成三维椭圆轨迹,相较于二维椭圆加工,当刀具移动至某点是有较大的作用面积,提高了加工效率,同时三维超声椭圆振动切削使得刀具、工件与切屑断续接触,减少切削热的产生,一定程度上也可以提高加工精度。

[0068]

(2)本发明提供的刀具钝圆中心微动轨迹的反解思想及算法,加工时,可根据被加工表面的微观几何形状及相关性能预先设定钝圆中心的微动轨迹,可使被加工表面具有良好的表面粗糙度等微观几何形状性能。

[0069]

(3)本发明中可以根据实际加工需求实现一维、二维、三维的超声振动,同时三个互相垂直的超声振子的排布方式,有利于实现各个方向输入位移的解耦输入。

附图说明

[0070]

图1是机床的总体结构示意图

[0071]

图2是所述超声工具系统的轴测图

[0072]

图3是z向超声振子结构示意图

[0073]

图4是二维微振平台轴测图

[0074]

图5是二维微振平台结构示意图

[0075]

图6是x向超声振子907、二结构示意图

[0076]

图7是三个超声振子空间位置关系

[0077]

图8是加工时刀具轨迹示意图

[0078]

图9是零件加工流程图

[0079]

图中:

[0080]1‑

机床底座;2

‑

y向线性模组;3

‑

纵向导轨立柱;4

‑

x向线性模组;5

‑

转台;6

‑

超声工具系统;7

‑

z向线性模组;8

‑

工件夹具;9

‑

二维微振平台;601

‑

安装座;602

‑

紧固螺钉;603

‑

z向超声振子;604

‑

弹簧夹头;605

‑

螺帽;606

‑

刀具;6031

‑

z向超声振子变幅杆;6032

‑

z向超声振子压电陶瓷片;6033

‑

z向超声振子预紧螺栓;6034

‑

z向超声振子前盖板;6035

‑

z向超声振子电极片;901

‑

底板,902

‑

第一直线导轨,903

‑

中间安装板,904

‑

上安装板,905

‑

紧固螺栓,906

‑

超声振子安装座,907

‑

x向超声振子,908

‑

紧定螺钉,909

‑

第二直线导轨,910

‑

连接片;9071

‑

x向超声振子预紧螺栓;9072

‑

x向超声振子前盖板;9073

‑

x向超声振子压电陶瓷片;9074

‑

x向超声振子电极片;9075

‑

x向超声振子变幅杆。

具体实施方式

[0081]

下面结合附图所示实例进一步说明本发明的实施方案及工作过程。

[0082]

实施例1

[0083]

如图1所示,一种三维超声振动加工机床,包括机床底座1、y向线性模组2、纵向导轨立柱3、x向线性模组4、转台5、超声工具系统6、z向线性模组7、工件夹具8、二维微振平台9。所述x向线性模组4通过螺纹连接在机床底座1上侧的中间位置,所述y向线性模组2通过螺纹连接在x向线性模组4的上表面的溜板的中间位置,所述z向线性模组7通过螺纹连接固定安装在立柱3的中间位置处,所述转台5通过螺纹连接方式安装在y向线性模组2中溜板上

表面的中间位置处,所述超声工具系统6通过螺纹连接安装在z向线性模组7中溜板中间位置处,所述二维微振平台9通过螺纹连接固定安装到转台5上表面中间位置处,所述工件夹具8通过螺纹连接安装在二维微振平台9中上安装板905的上表面。

[0084]

如图2、3所示,所述超声工具系统6包括安装座601,紧固螺钉602,超声振子603、刀具604、弹簧夹头605及螺帽606。所述安装座601固定安装在z向线性模组7溜板上,通过紧固螺钉602连接,所述超声振子603通过紧固螺钉602固定连接到安装座601上,所述刀具604其刀柄部分通过弹簧夹头与超声振子中变幅杆小端相连。

[0085]

所述z向超声振子603主要包括z向超声振子变幅杆6031、四片z向超声振子压电陶瓷片6032、z向超声振子预紧螺栓6033、z向超声振子前盖板6034以及四片z向超声振子电极片6035。通过z向超声振子预紧螺栓6033将z向超声振子前盖板6034、第一个z向超声振子压电陶瓷片6032、第一个z向超声振子电极片6035、第二个z向超声振子压电陶瓷片6032、第二个z向超声振子电极片6035、第三个z向超声振子压电陶瓷片6032、第三个z向超声振子电极片6035、第四个z向超声振子压电陶瓷片6032、第四个z向超声振子电极片6035、z向超声振子变幅杆6031沿轴向按顺序进行紧固,并施加适当的预紧力。z向超声振子预紧螺栓6033与z向超声振子变幅杆6031、z向超声振子压电陶瓷片6032、z向超声振子前盖板6034及z向超声振子电极片6035之间接触部分缠绕绝缘胶带;z向超声振子变幅杆6031、z向超声振子压电陶瓷片6032、z向超声振子前盖板6034与z向超声振子电极片6035之间的接触面涂抹环氧树脂胶。

[0086]

图4至图6所示,所述二维微振平台9包括底板901、第一直线导轨902、中间安装板903、紧固螺栓904、上安装板905、平台安装座906、x向超声振子907、y向超声振子、紧定螺钉908、第二直线导轨909及连接片910。所述第一直线导轨902有两条,通过紧固螺栓904对称安装到底板901上,所述中间安装板903通过紧固螺栓904安装在第一直线导轨902上表面,所述第二直线导轨909有两条,通过紧固螺栓904对称安装在中间安装板903上,所述上安装板通过紧固螺栓904安装在第二直线导轨909上表面;所述y向超声振子前端通过连接片及紧定螺钉与中间安装板903相连,y向超声振子同时通过安装座固定安装到底板901上;所述x向超声振子907前端通过连接片910及紧定螺钉908与上安装板905相连,x向超声振子907同时通过超声振子安装座906固定安装到中间安装板903上。

[0087]

所述x向超声振子907与y向超声振子结构相同,x向超声振子907包括x向超声振子预紧螺栓9071、x向超声振子前盖板9072、四片x向超声振子压电陶瓷片9073、四片x向超声振子电极片9074及x向超声振子变幅杆9075。通过x向超声振子预紧螺栓9071将x向超声振子前盖板9072、第一个x向超声振子压电陶瓷片9073、第一个x向超声振子电极片9074、第二个x向超声振子压电陶瓷片9073、第二个x向超声振子电极片9074、第三个x向超声振子压电陶瓷片9073、第三个x向超声振子电极片9074、第四个x向超声振子压电陶瓷片9073、第四个x向超声振子电极片9074、x向超声振子变幅杆9075沿轴向按顺序依次进行紧固,并施加适当的预紧力。x向超声振子预紧螺栓9071与x向超声振子前盖板9072、x向超声振子压电陶瓷片9073、x向超声振子电极片9074及x向超声振子变幅杆9075接触部分缠绕绝缘胶带;x向超声振子前盖板9072、x向超声振子压电陶瓷片9073、x向超声振子电极片9074及x向超声振子变幅杆9075之间的接触面涂抹环氧树脂胶。

[0088]

所述工具系统6中的z向超声振子603与二维微振平台9中的x向超声振子907及y向

超声振子三者在空间上两两垂直,分别位于竖直、横向与纵向位置上。

[0089]

三个超声振子的空间位置关系为:x向超声振子907所在轴为x轴,y向超声振子所在轴为y轴,z向超声振子所在轴为z轴。

[0090]

图7为在输入正弦激励信号后,刀具相对于工件的速度轨迹示意图。

[0091]

实施例2

[0092]

如图8所示,一种三维椭圆振动加工机床的控制方法,包括步骤如下:

[0093]

(1)通过精密测量仪器对待加工毛坯或半成品进行测量,获取其相关数据,通过曲面重构获取其测量模型,判断该曲面类型(平面、凹面、凸面或复杂曲面)。

[0094]

(2)根据理论模型的形状特征判断,进行理论轨迹规划,并将测量模型与设计模型进行模型匹配。

[0095]

(3)根据模型匹配结果,选择合适的加工参数:刀具参数(如前角γ0、后角α0及钝圆半径r

e

等),切削速度v

c

,振动频率f,超声振子输入电压u、加工余量及机床参数等。

[0096]

(4)根据上一步骤中选择的加工参数,进行加工仿真,并判断是否会发生干涉碰撞,若存在干涉,则返回步骤(3)重新选择加工参数。

[0097]

(5)若不存在碰撞干涉,则进行实际加工,然后利用精密仪器对加工后工件再次进行测量,通过曲面重构获取测量模型。

[0098]

(6)判断测量模型是否满足加工要求,若不满足加工要求,判断该工件是否可以修复,若可修复,则返回步骤(3)重新选择加工参数进行后续步骤。

[0099]

(7)若满足加工要求或者不满足加工要求且不可修复,则完成加工。

[0100]

实施例3

[0101]

如图7所示,根据上述步骤(3),在获取各项加工参数后,可进行刀具钝圆中心位置的正解:刀具钝圆中心o'的相对微动是由三个超声振子提供,其最终在工件加工处产生的超声振动是由三个两两垂直的超声振子共同作用产生,根据三个超声振子输入的电压信号可以求解出三个超声振子沿其轴向位置的位置变化量s1、s2、s3,进一步求解刀具刀尖钝圆中心处位置,这一过程为正解过程。

[0102]

所述刀具钝圆中心位置正解具体包括以下步骤:

[0103]

(1)三个超声振子在空间上两两垂直,其中x向超声振子与水平面夹角为0,z向超声振子与水平面夹角为90

°

。当使工具系统沿竖直方向移动,使刀具最低点恰好接触工件但未进行切削时,三个超声振子轴线的交点为坐标原点o建立工具系统坐标系。此时x向超声振子所在轴为x轴,y向超声振子所在轴为y轴,z向超声振子所在轴为z轴。

[0104]

(2)对三个超声振子分别输入电压控制信号u1=u1(t),u2=u2(t),u3=u3(t)。

[0105]

(3)x向超声振子、y向超声振子与z向超声振子分别输入电压控制信号u1=u1(t),u2=u2(t),u3=u3(t)后,在其驱动下产生的位移变化量分别为s1、s2、s3,超声振子沿其轴向方向发生的位移变化量随控制电压的变化函数可写为s=f[a(u),f(u),θ(u),u],其中a(u)为超声振子振幅,f(u)为超声振子振动频率,θ(u)为超声振子振动相位差,因此有

[0106][0107]

其中u1=u1(t),u2=u2(t),u3=u3(t)。

[0108]

(4)在工具系统坐标系中,x向超声振子、y向超声振子与z向超声振子在空间上互相垂直,与水平面夹角分别为0,0,90

°

。在未加工前,z向超声振子移动至x向超声振子与y向超声振子轴线相交的点的上方时,此时三个轴线交点为工具系统坐标系原点o点。在实际加工中,z向超声振子可认为在z方向上只进行微小的超声振动,而x向超声振子除超声振动外,其各个方向上的进给系统也会做相应的进给运动。假定x方向上合速度分量v

x

,y方向上合速度分量v

y

。加工时,刀具钝圆最低点与工件接触点设为m点,此时动点m的位置变化量为s

(1)

,s

(2)

,s

(3)

。因此有

[0109][0110]

其中,s1、s2、s3分别为x向超声振子、y向超声振子、与z向超声振子在输入电压控制信号后产生的位移改变量,v

y

为y方向上的进给速度,v

x

为x方向上的进给速度。

[0111]

则动点m的位置坐标(x,y,z)的矩阵变换方程为

[0112][0113]

其中:为变换矩阵。

[0114]

(5)一般刀具都存在钝圆,其钝圆半径为r

e

。则钝圆中心o'到刀具最低点m距离可认为为钝圆半径长度。则钝圆中心o'在工具系统坐标系内矩阵表达式为

[0115][0116]

则动点m的位置坐标为

[0117][0118]

因为且且u1=u1(t),u2=u2(t),u3=u3(t)。将上述关系式代入便可以求得刀具钝圆中心在工具系统坐标系内随时间变化的微动目标轨迹方程。

[0119]

实施例4

[0120]

根据上述步骤(3),在获取各项加工参数后,可进行超声振子电压反解:机床在加工过程中相对刀具产生的微动是三个超声振子共同作用的结果,根据钝圆中心的位置可以求解三个超声振子沿其各自轴线方向的位移改变量s1、s2、s3,进一步求解输入超声振子的电压的过程为超声振子电压反解。

[0121]

所述超声振子电压反解算法及步骤如下:

[0122]

(1)在未加工前,z向超声振子移动至x向超声振子与y向超声振子轴线相交的点的上方时,此时三个轴线交点为工具系统坐标系原点o点。此时x向超声振子所在轴为y轴,y向超声振子所在轴为x轴,z向超声振子所在轴为z轴,以此建立工具系统坐标系。

[0123]

(2)根据被加工零件的表面特征及对被加工表面微观几何形状和物理机械性能的要求确定刀具钝圆中心o'在工具系统坐标系内的微动目标轨迹方程h(x,y,z)=0,则刀具钝圆上与工件接触的最低点m的微动轨迹方程为h(x,y,z

‑

r

e

)=0。

[0124]

(3)将微动轨迹h(x,y,z

‑

r

e

)=0离散化成n个点,首先确定微动目标轨迹h(x,y,z+h)=0上的起点p1(x1,y1,z1)和终点p

n

(x

n

,y

n

,z

n

),然后在起点与终点之间按顺序等弧长地取出h(x,y,z

‑

r

e

)=0上的n

‑

2个控制点p2(x2,y2,z2)、p3(x3,y3,z3)

…

p

i

(x

i

,y

i

,z

i

)

…

p

n

‑1(x

n

‑1,y

n

‑1,z

n

‑1)。

[0125]

(4)对b矩阵求逆得b

‑1,b

‑1为逆变换矩阵。

[0126][0127]

已知p

i

(x

i

,y

i

,z

i

),i=1,2,3,4,

……

,n

[0128][0129]

由上述逆变换矩阵方程可得

[0130]

(5)由于中包含超声振子因电压输入产生得位移变换量和因机床速度分量引起得位移变化量。假定x方向上合速度分量v

x

,y方向上合速度分量v

y

为已知。则超声振子由于控制电压输入产生得位移变换量s

i1

,s

i2

,s

i3

可以求解:

[0131][0132]

(6)求解s=f[a(u),f(u),θ(u),u]得反函数u=f

‑1[a(s),f(s),θ(s),s]。

[0133]

将上一步骤所解得的s

i1

,s

i2

,s

i3

,i=1,2,3,

……

,n代入u=f

‑1[a(s),f(s),θ(s),s]可得x向超声振子、y向超声振子、z向超声振子分别在n个控制点的控制电压

[0134][0135]

(7)将n拟合为时间t的函数,得到三个超声

振子上的控制电压随时间变化的函数u1=u1(t),u2=u2(t),u3=u3(t)。

[0136]

(8)将控制电压随时间变化的函数u1=u1(t),u2=u2(t),u3=u3(t)输入超声振子,得到刀具钝圆最低点m的目标微动轨迹。所取的控制点个数n的数值越大,得到的目标微动轨迹越精确。

[0137]

实施例5

[0138]

如图8所示,根据之前所述机床控制方法步骤(3),当已知各加工参数时,可以推算出加工后表面残余高度,具体如下。一种三维超声振动加工机床,其输入的驱动信号产生椭圆轨迹的通用公式如下:

[0139][0140]

其中,a1、a2与a3分别为各个方向的振幅,a1=a(u1),a2=a(u2),a3=a(u3);θ1、θ2与θ3分别为各个方向的相位角,θ1=θ(u1),θ2=θ(u2),θ3=θ(u3)。当相位角不同时,其最终输出的三维椭圆轨迹如图8所示。

[0141]

则刀具与工件之间相对运动可表示为:

[0142][0143]

其中,v

x

为x方向上的速度分量,v

y

为y方向上的速度分量。

[0144]

当刀具角度满足前角γ0≥0,同时后刀面在加工过程中不和加工后表面接触时,该三维振动轨迹从xz平面上看,其刀触点轨迹参数方程可以写为:

[0145][0146]

在此情况下,xz平面内残余高度可写作:其中y2和y1分别是在t2和t1时刻的y向坐标。(其中t1时刻为刀具最低点与工件开始接触的时刻;t2为刀具后刀面与工件接触时刻。)

[0147]

同理,在yz平面上看,其刀触点轨迹参数方程可以写为:

[0148][0149]

在此情况下,yz平面内残余高度可写作:其中y2′

和y1分别是在t2′

和t1时刻的y向坐标。(其中t1时刻为刀具最低点与工件开始接触的时刻;t2′

为刀具后刀面与工件接触时刻。)

[0150]

则最终残余高度可根据与大小来确定,

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1