一种用于C/SiC复合材料和铌合金连接的超高温钎料及其制备工艺和真空活性钎焊方法

一种用于c/sic复合材料和铌合金连接的超高温钎料及其制备工艺和真空活性钎焊方法

技术领域

1.本发明属于高温焊接技术领域,具体涉及一种用于c/sic复合材料和铌合金连接的超高温钎料及其制备工艺和真空活性钎焊方法。

背景技术:

2.c/sic复合材料又称碳纤维增韧碳化硅陶瓷复合材料,因具有高硬度、高强度、低密度、优秀的耐高温性能以及抗氧化性,使其成为航空航天领域中一种重要的结构材料,目前已经被用于制作飞行器发动机推进室喷管、卫星上的耐热器件等。而铌合金可以在1650℃下保持较好强度,延展性良好,物理化学性质稳定,可以作为发动机燃烧室的环接材料。为兼具铌合金和c/sic复合材料的优点,提高火箭推重比,实现c/sic复合材料和铌合金的可靠连接具有重要意义。

3.钎焊是人类最早使用的材料连接方法之一,在人类尚未开始使用铁器时,就已经发明用钎焊来连接金属。钎焊不仅对母材的物理化学性能影响小,而且对焊接应力和变形影响也较小,可焊接性能差别较大的异种金属,广泛应用于机械、电机、无线电等部门,微波波导、电子管和电子真空器件的制造也同样需要钎焊技术。钎焊技术是一种操作相对简便的连接技术,用其代替螺纹连接、铆接等可以明显地减轻构件质量,可以连接不同种类的材料,可在高温或超低温、高压和腐蚀介质等十分复杂而苛刻的条件下工作。目前现有技术中使用比较多的是采用agcuti系钎料钎焊c/sic复合材料,但其焊后接头在500℃以上基本无法应用。而开发的高温钎料以ti基钎料为主,其中以中国专利201310325159.6和201310325160.9公开的ti

‑

co

‑

nb使用温度最高,但其熔点也低于1300℃,接头使用温度不超过1000℃。因c/sic复合材料和铌合金的接头一般用于高温环境中,为充分利用c/sic复合材料和铌合金的耐高温性能,开发一种钎焊温度高于1400℃的高温钎料,提高c/sic复合材料和铌合金钎焊接头的耐高温温度具有重要的工程意义。

技术实现要素:

4.本发明的目的是解决目前高温钎料实际使用温度低,对c/sic复合材料和铌合金钎焊稳定性不好,强度不高的问题,提供一种超高温的钎料,并提供其制备方法和钎焊使用方法。

5.为实现上述技术目的,本发明所采用的技术方案为:

6.一种用于c/sic复合材料和铌合金连接的超高温钎料,钎料是包括以下重量份的原料制备而成:ti 30

‑

50份、cr 20

‑

40份、v 20

‑

40份。

7.优选的,钎料是包括以下重量份的原料制备而成:ti 40份、cr 30份、v 30份。

8.一种用于c/sic复合材料和铌合金连接的超高温钎料的制备方法,采用电弧熔炼法制备该钎料合金,在真空熔炼炉中反复熔炼至少5次。

9.具体熔炼方法为:

10.(1)按比例称取三种金属块,用酒精清洗吹干后放入电弧熔炼炉的水冷铜坩埚中;

11.(2)抽真空,当真空度降为(8

‑

10)10

‑1pa后通入氩气,洗气3次后,再次通入氩气至真空度为0.2mpa作为保护气氛;

12.(3)对金属块进行电弧熔炼,熔炼电流为180

‑

220a,每次熔炼时间为30

‑

50s。为了保证钎料的均匀性,熔炼过程中加入磁力搅拌,反复熔炼3

‑

5次,最终得到纽扣状的钎料合金锭。采用线切割将钎料切为不同厚度的小片,用180

‑

800#砂纸将其表面打磨光亮即可作为钎料使用。

13.将熔炼得到的钎料合金锭取出后,用电火花线切割成不同厚度不同大小的薄片,将此薄片在180#、400#、600#、800#和1000#砂纸上依次打磨至光滑,作为钎料备用。

14.一种用于c/sic复合材料和铌合金连接的超高温钎料的真空活性钎焊方法,包括以下步骤:

15.(1)母材处理:用180#砂纸将c/sic复合材料和铌合金待焊面的切割痕迹去除,再用400

‑

1000#砂纸依次打磨母材的连接面;

16.(2)将打磨过的母材和本发明超高温钎料浸泡在无水乙醇中并水浴超声处理5

‑

10min,超声完毕后使用胶水将母材与钎料装配成c/sic复合材料/钎料/铌合金的结构件;

17.(3)将装配好的结构件放入石墨磨具后置于感应加热真空炉中,抽真空,而后用惰性气体通入炉腔至常压状态,再次抽真空,边抽真空边通小流量的氩气,如此反复3次,后,进行钎焊加热,加热完成,完成钎焊。

18.优选的,步骤(3)所述惰性气体为氩气。

19.优选的,步骤(3)钎焊加热的过程为:以40℃/min的加热速率加热到1000℃,随后以20℃/min的加热速率加热至钎焊温度1440

‑

1500℃,保温5

‑

20min,保温结束后关闭电源随炉快速冷却。

20.有益效果

21.本发明采用配比ti、cr、v活性元素,所得钎料实现最高1500℃下c/sic复合材料和铌合金的钎焊连接,解决了目前高温钎料实际使用温度低,对c/sic复合材料和铌合金钎焊稳定性不好,强度不高的问题。使用本发明钎料在1480℃保温10min下得到钎焊接头强度最高,其在1000℃高温下抗剪强度保持常温抗剪强度80%以上。本发明所得到的超高温钎料,与普通高温钎料相比,制备方法简单,成本低,成功实现了两者的高强度稳定连接,进一步拓展了c/sic复合材料和铌合金在航空航天等高温领域的应用,具有巨大的经济效益和社会效益。

附图说明

22.图1为v

‑

cr相图;

23.图2为ti

‑

v相图;

24.图3为ti

‑

cr相图;

25.图4为万能试验机剪切试验装配图;

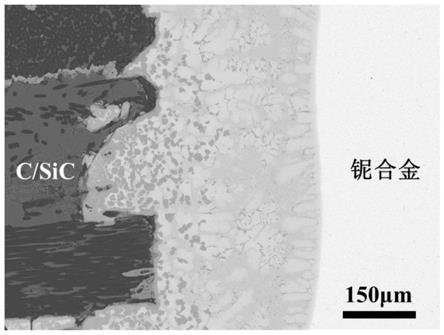

26.图5为实施例3钎料在1480℃保温10min后得到钎焊接头显微组织照片。

具体实施方式

27.下面结合具体实施例对本发明的技术方案做进一步说明,但不限于此。

28.实施例1

29.一种用于c/sic复合材料和铌合金连接的超高温钎料,钎料是包括以下重量份的原料制备而成:ti 30份、cr 20份、v 20份。

30.一种用于c/sic复合材料和铌合金连接的超高温钎料的制备方法,采用电弧熔炼法制备该钎料合金,在真空熔炼炉中反复熔炼5次。

31.具体熔炼方法为:

32.(1)按比例称取三种金属块,用酒精清洗吹干后放入电弧熔炼炉的水冷铜坩埚中;

33.(2)抽真空,当真空度降为(8

‑

10)10

‑1pa后通入氩气,洗气3次后,再次通入氩气至真空度为0.2mpa作为保护气氛;

34.(3)对金属块进行电弧熔炼,熔炼电流为180a,每次熔炼时间为30s。为了保证钎料的均匀性,熔炼过程中加入磁力搅拌,反复熔炼3次,最终得到纽扣状的钎料合金锭。采用线切割将钎料切为不同厚度的小片,用180#砂纸将其表面打磨光亮即可作为钎料使用。

35.将熔炼得到的钎料合金锭取出后,用电火花线切割成不同厚度不同大小的薄片,将此薄片在180#、400#、600#、800#和1000#砂纸上依次打磨至光滑,作为钎料备用。

36.一种用于c/sic复合材料和铌合金连接的超高温钎料的真空活性钎焊方法,包括以下步骤:

37.(1)母材处理:用180#砂纸将c/sic复合材料和铌合金待焊面的切割痕迹去除,再用400

‑

1000#砂纸依次打磨母材的连接面;

38.(2)将打磨过的母材和本发明超高温钎料浸泡在无水乙醇中并水浴超声处理5min,超声完毕后使用胶水将母材与钎料装配成c/sic复合材料/钎料/铌合金的结构件;

39.(3)将装配好的结构件放入石墨磨具后置于感应加热真空炉中,抽真空,而后用惰性气体通入炉腔至常压状态,再次抽真空,如此反复3次后,进行钎焊加热,加热完成,完成钎焊。

40.步骤(3)所述惰性气体为氩气。

41.步骤(3)钎焊加热的过程为:以40℃/min的加热速率加热到1000℃,随后以20℃/min的加热速率加热至钎焊温度1440℃,保温5min,保温结束后关闭电源随炉快速冷却。

42.实施例2

43.一种用于c/sic复合材料和铌合金连接的超高温钎料,钎料是包括以下重量份的原料制备而成:ti 50份、cr 40份、v40份。

44.一种用于c/sic复合材料和铌合金连接的超高温钎料的制备方法,采用电弧熔炼法制备该钎料合金,在真空熔炼炉中反复熔炼5次。

45.具体熔炼方法为:

46.(1)按比例称取三种金属块,用酒精清洗吹干后放入电弧熔炼炉的水冷铜坩埚中;

47.(2)抽真空,当真空度降为(8

‑

10)10

‑1pa后通入氩气,洗气3次后,再次通入氩气至真空度为0.2mpa作为保护气氛;

48.(3)对金属块进行电弧熔炼,熔炼电流为220a,每次熔炼时间为50s。为了保证钎料的均匀性,熔炼过程中加入磁力搅拌,反复熔炼5次,最终得到纽扣状的钎料合金锭。采用线

切割将钎料切为不同厚度的小片,用800#砂纸将其表面打磨光亮即可作为钎料使用。

49.将熔炼得到的钎料合金锭取出后,用电火花线切割成不同厚度不同大小的薄片,将此薄片在180#、400#、600#、800#和1000#砂纸上依次打磨至光滑,作为钎料备用。

50.一种用于c/sic复合材料和铌合金连接的超高温钎料的真空活性钎焊方法,包括以下步骤:

51.(1)母材处理:用180#砂纸将c/sic复合材料和铌合金待焊面的切割痕迹去除,再用400

‑

1000#砂纸依次打磨母材的连接面;

52.(2)将打磨过的母材和本发明超高温钎料浸泡在无水乙醇中并水浴超声处理10min,超声完毕后使用胶水将母材与钎料装配成c/sic复合材料/钎料/铌合金的结构件;

53.(3)将装配好的结构件放入石墨磨具后置于感应加热真空炉中,抽真空,而后用惰性气体通入炉腔至常压状态,再次抽真空,如此反复3次后,进行钎焊加热,加热完成,完成钎焊。

54.步骤(3)所述惰性气体为氩气。

55.步骤(3)钎焊加热的过程为:以40℃/min的加热速率加热到1000℃,随后以20℃/min的加热速率加热至钎焊温度1500℃,保温20min,保温结束后关闭电源随炉快速冷却。

56.实施例3

57.一种用于c/sic复合材料和铌合金连接的超高温钎料,钎料是包括以下重量份的原料制备而成:ti 40份、cr30份、v 30份。

58.一种用于c/sic复合材料和铌合金连接的超高温钎料的制备方法,采用电弧熔炼法制备该钎料合金,在真空熔炼炉中反复熔炼5次。

59.具体熔炼方法为:

60.(1)按比例称取三种金属块,用酒精清洗吹干后放入电弧熔炼炉的水冷铜坩埚中;

61.(2)抽真空,当真空度降为(8

‑

10)10

‑1pa后通入氩气,洗气3次后,再次通入氩气至真空度为0.2mpa作为保护气氛;

62.(3)对金属块进行电弧熔炼,熔炼电流为200a,每次熔炼时间为50s。为了保证钎料的均匀性,熔炼过程中加入磁力搅拌,反复熔炼5次,最终得到纽扣状的钎料合金锭。采用线切割将钎料切为不同厚度的小片,用800#砂纸将其表面打磨光亮即可作为钎料使用。

63.将熔炼得到的钎料合金锭取出后,用电火花线切割成不同厚度不同大小的薄片,将此薄片在180#、400#、600#、800#和1000#砂纸上依次打磨至光滑,作为钎料备用。

64.一种用于c/sic复合材料和铌合金连接的超高温钎料的真空活性钎焊方法,包括以下步骤:

65.(1)母材处理:用180#砂纸将c/sic复合材料和铌合金待焊面的切割痕迹去除,再用400

‑

1000#砂纸依次打磨母材的连接面;

66.(2)将打磨过的母材和本发明超高温钎料浸泡在无水乙醇中并水浴超声处理10min,超声完毕后使用胶水将母材与钎料装配成c/sic复合材料/钎料/铌合金的结构件;

67.(3)将装配好的结构件放入石墨磨具后置于感应加热真空炉中,抽真空,而后用惰性气体通入炉腔至常压状态,再次抽真空,如此反复3次后,进行钎焊加热,加热完成,完成钎焊。

68.步骤(3)所述惰性气体为氩气。

69.步骤(3)钎焊加热的过程为:以40℃/min的加热速率加热到1000℃,随后以20℃/min的加热速率加热至钎焊温度1440

‑

1500℃,保温5

‑

20min,保温结束后关闭电源随炉快速冷却。

70.ti、cr、v均为活性元素,能与c和sic反应生成碳化物或硅化物反应层,实现对c/sic复合材料的良好润湿。根据ti、cr、v三种元素两两之间的二元相图,图1

‑

图3可知,ti和v,cr和v之间没有金属间化合物形成,故v元素的加入不会在钎料中引入脆性相。ti、cr、v三种元素熔点均较高,本发明以ti

‑

cr为基体,选取相图中近1410℃时的ti

‑

cr元素比,,加入一定比例的v,设计成ti

‑

cr

‑

v钎料。即本发明实施例ti、cr、v的原料配比,其中以实施例3性能最佳。

71.以实施例3的钎料配比进行进一步性能验证,采用压缩剪切强度评价接头力学性能,在万能试验机上进行测试,试验机速率为0.5mm/min,剪切试样装配图如图4,其在1440℃、1460℃、1480℃和1500℃保温10min得到钎焊接头抗剪强度分别为22.9mpa、37.1mpa、51.0mpa和8.9mpa,在1480℃保温5min、10min、15min和20min后钎焊接头抗剪强度分别为45.1mpa、51.0mpa、14.1mpa和7.4mpa。在1480℃保温10min下得到钎焊接头强度最高,其在1000℃高温下抗剪强度保持常温抗剪强度80%以上。

72.图5为在1480℃保温10min后得到钎焊接头显微组织照片,从图中可以看到其接头连接致密,c/sic复合材料侧有一层致密的tic反应层,且有部分tic已进入焊缝中间层,起到降低焊缝中间层热膨胀系数和提高接头耐高温性能的作用。

73.对比例1

74.改变实施例3中v的组成比例,对比例1钎料是包括以下重量份的原料制备而成:ti 40份、cr30份、v 50份。其余均同实施例3。

75.对比例2

76.改变实施例3中v的组成比例,对比例1钎料是包括以下重量份的原料制备而成:ti 40份、cr30份、v 10份。其余均同实施例3。

77.采用压缩剪切强度评价接头力学性能,在万能试验机上进行测试,试验机速率为0.5mm/min,在1480℃保温10min,对比例1和对比例2的钎焊接头强度只有10.1mpa和7.8mpa。与实施例性能相比,出现明显下降。因此,本发明实施例配方和工艺为最优选择,其中以实施例3组成和工艺参数选择为最优。

78.需要说明的是,上述实施例仅仅是实现本发明的优选方式的部分实施例,而非全部实施例。显然,基于本发明的上述实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其他所有实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1