一种多个齿轮同步加工工艺的制作方法

1.本发明涉及齿轮的制造技术领域,具体为一种多个齿轮同步加工工艺。

背景技术:

2.齿轮是机械设备中的重要传动部件,绝大部分的机械设备中的重要传动部件都是齿轮传动。随着国民经济的高速发展,机械设备的不断发展,齿轮的需求量也越来越大,为满足日渐增加的需求,因此,设计一种多个齿轮同步加工工艺以提高齿轮生产的效率是十分必要的。

技术实现要素:

3.本发明的目的是针对现有技术中存在的上述问题,提出了一种。

4.为了实现上述目的,本发明采用以下技术方案:一种多个齿轮同步加工工艺,该工艺具体配合使用了一种多个齿轮同步加工设备,该多个齿轮同步加工设备包括工作台,所述工作台台面上设置有底板,所述底板上沿圆周方向阵列有多个设有进给部件,所述工作台顶部还设有切削部件,所述切削部件外设有外壳,所述工作台上设有用于收集切削碎片和冷却液的收集部件;

5.所述一种多个齿轮同步加工工艺的具体步骤如下:

6.s1.齿胚安装;将进给部件调整至最远端的工位,然后在每个齿轮轴上安装齿胚,用夹板夹住固定;

7.s2.齿刀启动;

8.s3.进给切削,控制进给部件带动齿胚朝向齿刀移动,慢慢开始切削;

9.s4.齿刀停止;

10.s5.齿胚后退转向;齿胚部分加工好后往后退,转动齿胚为下一步插齿调整位置;

11.s6.重复s2

‑

s5步骤,直至齿轮加工完成;

12.s7.齿轮拆卸,向上收回齿刀,并将进给部件退至最远的工位,将加工好的齿轮拆卸下。

13.优选的,所述工作台包括台面,所述台面上设置有立板,所述立板上设置有顶板。

14.优选的,所述底板上设置有成五边形分布的五个支撑板组,每个所述支撑板组对称分布有两个支撑板,每个所述支撑板组上设置有螺纹杆,其中一个所述螺纹杆其中一端面上设置有旋钮,每个所述螺纹杆上设置有第一滑块,每个所述第一滑块靠近切削部件的一面上成直齿条形状,上端面成斜齿形状,每个所诉第一滑块上设置有第二滑块,每个所述第二滑块上对称分布有滑动槽,每个所述第二滑块内设置有第三滑块,每个所述第三滑块上设置有安装板,每个所述安装板内设置有齿轮轴,每个所述齿轮轴上安装有齿胚,每个所述齿胚上设置有夹板,所述底板上还设置有齿轮,所述齿轮与第一滑块上的直齿配合转动。

15.优选的,所述外壳上均匀分布着五个滑动轨道,所述滑动轨道与第二滑块上的滑动槽相连接,所述第二滑块沿着轨道前后移动。

16.优选的,所述收集部件包括收集池,所述收集池中间设置有电磁滤网,所述收集池底部设置有连接通道,所述工作台内部设置有沉淀池,所述连接通道连通收集池和沉淀池,所述沉淀池靠近立板一端设置有进水管,所述进水管靠近顶板一端连接有抽水泵,所述抽水泵固定安装在顶板上,所述抽水泵连接有出水管。

17.优选的,所述切削部件包括驱动电机,所述驱动电机上设置有凸轮机构,所述凸轮机构外设置有凸轮机构外壳,所述凸轮机构外壳底部固定连接有活塞杆,所述活塞杆靠近凸轮机构一端设置有上隔板,所述活塞杆远离凸轮机构一端还设置有下隔板,所述活塞杆内设置有第一排水管,所述活塞杆远离凸轮机构一端设置有齿刀,所述活塞杆外还设置有锁紧螺母,锁紧螺母位于齿刀下方,将齿刀固定在活塞杆上。

18.优选的,所述切削部件包括活塞缸,所述活塞缸固定设置在顶板下端面上,所述活塞缸内设置有限位块,所述限位块将活塞缸分为上液压腔和下液压腔,所述上液压腔上对称分布有两个出风管道,所述上液压腔靠近限位块处设置有出风口,所述下液压腔沿圆周方向均匀阵列分布有四个液压管道,每个所述液压管道上设置有单向阀,所述液压管道与出水管,切削液从活塞缸外单向流入下液压腔内,所述下液压腔底部对称设置有第二排水管,所述第二排水管上设置有调节阀门。

19.优选的,所述切削部件包括所述活塞杆位于活塞缸内,所述上隔板位于上液压腔内,所述活塞杆外设置有弹簧,所述弹簧位于上隔板与限位块之间,所述下隔板位于下液压腔内。所述上隔板和下隔板与活塞缸滑动密封连接。

20.有益效果:

21.本发明通过改进在此提供一种多个齿轮同步加工工艺,与现有技术相比,具有如下改进及优点:

22.1.通过设置成圆周阵列分布的进给机构以及处于中心可上下移动的齿刀,使设备能够同时加工多个齿轮,提高了齿轮的生产效率。

23.2.通过设置收集部件,安装电磁滤网使切削液和碎屑分离,并通过循环使用切屑液来节约成本。

24.3.通过设置切削部件,使切削液的喷出和活塞杆的移动进行了联动,减少了齿轮加工过程中切削液的浪费,并设置上下出水口,使加工齿轮的过程中切削液喷射的更加均匀。

25.4.通过活塞杆移动产生风压,并通过连通在活塞缸上的出风管达到对齿刀表面吹气的作用,防止齿刀在工作过程中被碎屑附着,使齿轮加工时出现划痕的现象。

附图说明

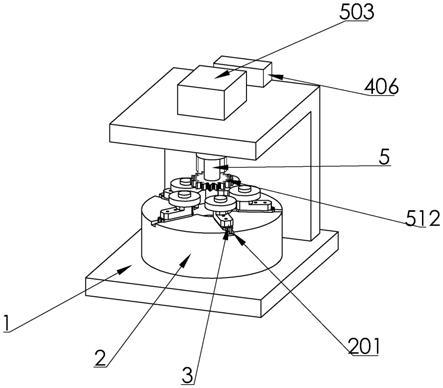

26.图1为本发明立体图;

27.图2为本发明内部结构图;

28.图3为本发明的主视图;

29.图4为本发明的侧视图的局部剖视图;

30.图5为图3中b

‑

b处的剖视图;

31.图6为切削部件内的剖视图。

32.图中:工作台1、外壳2、进给部件3、收集部件4、切削部件5、台面101、立板102、顶板

103、滑动轨道201、支撑板组301、螺纹杆302、第一滑块303、旋钮304、第二滑块305、第三滑块306、安装板307、齿胚308、夹板309、齿轮310、底板311、齿轮轴312收集池401、电磁滤网402、连接通道403、沉淀池404、进水管405、抽水泵406、出水管407、活塞杆501、活塞缸502、凸轮机构503、出风管道504、弹簧505、限位块506、单向阀507、液压管道508、第一排水管509、第二排水管510、调节阀门511、齿刀512、锁紧螺母513、上液压槽514、下液压槽515、凸轮机构外壳516、上隔板517、下隔板518、驱动电机519、出风口520。

具体实施方式

33.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

34.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

35.结合图1,一种多个齿轮同步加工工艺,该工艺具体配合使用了一种多个齿轮同步加工设备,该多个齿轮同步加工设备包括工作台1,其特征在于,工作台1台面上设置有底板311,底板311上沿圆周方向阵列有多个设有进给部件3,工作台1顶部还设有切削部件5,切削部件5外设有外壳2,工作台1上设有用于收集切削碎片和冷却液的收集部件4.

36.一种多个齿轮同步加工工艺的具体步骤如下:

37.s1.齿胚安装;将进给部件调整至最远端的工位,然后在每个齿轮轴上安装齿胚,用夹板夹住固定;

38.s2.齿刀启动;

39.s3.进给切削,控制进给部件带动齿胚朝向齿刀移动,慢慢开始切削;

40.s4.齿刀停止;

41.s5.齿胚后退转向;齿胚部分加工好后往后退,转动齿胚为下一步插齿调整位置;

42.s6.重复s2

‑

s5步骤,直至齿轮加工完成;

43.s7.齿轮拆卸,向上收回齿刀,并将进给部件退至最远的工位,将加工好的齿轮拆卸下。

44.结合图2,工作台1包括台面101,台面101上设置有立板102,立板102上设置有顶板103。

45.底板311上设置有成五边形分布的五个支撑板组301,每个支撑板组301对称分布有两个支撑板,每个支撑板组301上设置有螺纹杆302,其中一个螺纹杆302其中一端面上设置有旋钮304,每个螺纹杆302上设置有第一滑块303,每个第一滑块303靠近切削部件5的一面上成直齿条形状,上端面成斜齿形状,每个所诉第一滑块303上设置有第二滑块305,每个第二滑块305上对称分布有滑动槽,每个第二滑块305内设置有第三滑块306,每个第三滑块306上设置有安装板307,每个安装板307内设置有齿轮轴312,每个齿轮轴312上安装有齿胚308,每个齿胚308上设置有夹板309,底板311上还设置有齿轮310,齿轮310与第一滑块303上的直齿配合转动。

46.结合图1

‑

2,外壳2上均匀分布着五个滑动轨道201,滑动轨道201与第二滑块305上的滑动槽相连接,第二滑块305沿着轨道201前后移动。

47.结合图4,收集部件4包括收集池401,收集池401中间设置有电磁滤网402,收集池401底部设置有连接通道403,工作台1内部设置有沉淀池404,连接通道403连通收集池401和沉淀池404,沉淀池404靠近立板102一端设置有进水管405,进水管405靠近顶板103一端连接有抽水泵406,抽水泵406固定安装在顶板103上,抽水泵406连接有出水管407。

48.结合图6,切削部件5包括驱动电机519,驱动电机519上设置有凸轮机构503,凸轮机构503外设置有凸轮机构外壳516,凸轮机构外壳516底部固定连接有活塞杆501,活塞杆501靠近凸轮机构503一端设置有上隔板517,活塞杆501远离凸轮机构一端还设置有下隔板518,活塞杆501内设置有第一排水管509,活塞杆501远离凸轮机构503一端设置有齿刀512,活塞杆501外还设置有锁紧螺母513,锁紧螺母513位于齿刀512下方,将齿刀512固定在活塞杆501上。

49.活塞缸502固定设置在顶板103下端面上,活塞缸502内设置有限位块506,限位块506将活塞缸502分为上液压腔514和下液压腔515,上液压腔514上对称分布有两个出风管道504,上液压腔514靠近限位块506处设置有出风口520,下液压腔515沿圆周方向均匀阵列分布有四个液压管道508,每个液压管道508上设置有单向阀507,液压管道508与出水管407,切削液从活塞缸502外单向流入下液压腔515内,下液压腔515底部对称设置有第二排水管510,第二排水管510上设置有调节阀门511。

50.上隔板517位于上液压腔514内,活塞杆501外设置有弹簧505,弹簧505位于上隔板517与限位块506之间,下隔板518位于下液压腔515内。上隔板517和下隔板518与活塞缸502滑动密封连接。

51.工作原理:初始时,液压杆501位于最上方,进给部件3位于最外侧,安装板307上安装有齿胚308,齿刀512安装在活塞杆501底部。

52.工作时,旋钮304转动,带动与旋钮连接的螺纹杆302转动,与螺纹杆302连接的第一滑块303沿着螺纹杆移动,第一滑块303的移动带动着齿轮310的转动,齿轮310的转动带动其他第一滑块303的同时移动。进一步的,位于第一滑块303上的第二滑块305被带动,沿着外壳上的滑动导轨101向里移动,第二滑块305带动安装板307一起移动,并实现位于安装板307上的齿胚308向里进给。

53.进一步的,凸轮机构503开始转动,使凸轮外壳516不断的进行上下运动,与凸轮外壳516固定连接的活塞杆501被带动着不断上下移动。与此同时,切削液从液压管道508流入下液压槽515内,当活塞杆501向下移动使,阀门511打开,下隔板518挤压位于下液压槽515内的切削液使其从第二排水管510处喷出,当活塞杆501向上移动使,下隔板518挤压切削液使其从第一排水管509处喷出。与此同时,位于上液压槽514处的上隔板517向上移动挤压产生分压并从出风管道504处吹出,吹走齿刀上附着的一些碎屑,防止在加工过程中碎屑给齿轮带去划痕。

54.进一步的,在齿轮加工过程中,喷处的切削液与产生的碎屑落入收集池401中,当碎屑经过电磁滤网402处时被吸附在电磁滤网402上,切削液顺着连接通道403流入沉淀池404中,对切削液中的一些杂质进行沉淀。进一步的,抽水泵406开始工作,抽出切削液,使其从进水管405处流入,并从出水管407处流出重新进入活塞缸502内,实现切削液的循环使

用。

55.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1