一种平面化圆片级熔融石英MEMS陀螺仪

一种平面化圆片级熔融石英mems陀螺仪

技术领域

1.本发明涉及一种平面化圆片级熔融石英mems陀螺仪,具体涉及一种基于飞秒激光改性辅助湿法刻蚀工艺的平面化圆片级熔融石英mems陀螺仪。

背景技术:

2.陀螺仪是一种惯性传感器,用于测量运动载体相对于惯性空间转动的角速度或角位移,可以实现运动载体姿态的测量和对其运动轨迹的控制,广泛应用于无人平台、导航系统中。因此,陀螺仪的性能是决定惯导系统性能的关键因素之一。

3.mems振动陀螺仪广泛应用于导航、无人机、卫星等领域,由于未来应用场合的多样化和复杂化,对mems陀螺仪的综合性能也提出了更高的要求。目前,大部分mems陀螺仪都是利用科里奥利效应的振动陀螺仪,通常根据结构形式分为音叉式,振动环式和微半球式。国外报道的高性能mems陀螺主要有微半球谐振陀螺和嵌套环式mems振动陀螺等。其中,微半球谐振陀螺采用三维微加工制造技术,工艺难度大,而以嵌套环式mems振动陀螺为代表的一批平面化陀螺结构对称,沿用成熟的平面微加工技术,在可制造性和成本方面更具优势。

4.由于结构的对称性,平面化的陀螺仪通常具有相似的驱动和检测频率匹配的驱动模态和检测模态,并且对加工环境的鲁棒性高,受周围环境的干扰较小,例如随机振动和温度变化等,这使得平面化的陀螺有很高的性能潜质。目前,各国报道的高性能的平面mems陀螺仪的材料主要是单晶硅。单晶硅的平面微加工工艺比较成熟,可以制造出高深宽比的陀螺结构和亚微米级的电极间隙,但是单晶硅材料存在各向异性、易含杂质缺陷、热弹性阻尼大等制约因素,限制了其品质因数的提升,从而限制了其性能上限,难以满足mems陀螺未来发展的要求。而相比而言,石英材料具有良好的机械性能,极低的热膨胀系数、热导率和极小热弹性阻尼,是制造高性能振动式陀螺仪理想的选择之一,基于熔融石英材料的微半球陀螺研究成果验证了新材料对于提升陀螺精度的显著效果,但微半球结构的加工工艺与传统平面化mems工艺不能兼容,难以像现有mems陀螺产品一样实现圆片级制造和单片集成。与此同时新型的飞秒激光改性辅助湿法刻蚀技术使高品质因数的圆片级平面式石英谐振结构成为可能,能够将平面结构和石英材料的优势充分结合,大幅提高谐振子品质因数,进而提升mems陀螺仪的性能潜力。原来针对于单晶硅平面式mems陀螺仪的相关工艺对于熔融石英材料不能完全兼容,因此对于平面化圆片级石英mems陀螺的制作工艺亟需提出。平面化圆片级石英mems陀螺的研究很少,国际上以波音公司提出的干法刻蚀工艺为主,但是干法刻蚀对于设备的要求高,并且效率较低,制作的环节比较复杂,并且国外对我国实施该技术的封锁,因此平面化圆片级熔融石英mems陀螺整套制作工艺问题亟待解决。

技术实现要素:

5.本发明要解决的技术问题:针对目前对高精度圆片级石英平面式mems陀螺仪的迫切需求,提供一种基于飞秒激光改性辅助湿法刻蚀工艺的平面化圆片级熔融石英mems陀螺仪。本发明选用机械性能良好,热膨胀系数极低、热弹性阻尼极小的熔融石英材

料替代传统单晶硅材料,平面结构和石英材料的优势充分结合,能够大幅提高谐振子品质因数,进而提升mems陀螺仪的性能潜力。

6.为了解决上述技术问题,本发明的技术方案为:

7.第一步,确定加工环境,整套工艺的加工环境对温度和湿度以及空气的洁净度有严格的要求。具体要求为:

8.1.1)符合恒温恒湿实验室iso、gb的相关标准。温度为25

±

0.1℃~

±

1℃,相对湿度为60

±

(1~2)%rh,风速0.25m/s。

9.1.2)要求房间天花板完全用尘埃过滤器覆盖,空气由上往下吹,在制作过程中或工作人员所产生的尘埃需要快速排出室外,达到每升空气中所含粒径≥0.5um的尘粒的总颗粒数量小于100的要求。

10.第二步,搭建飞秒激光改性的装置。以摆放待改性石英片的飞秒改性平台的工作台所在平面为x

‑

y平面,以垂直于待改性石英片的方向为z方向。飞秒激光改性装置由激光器、衰减片、扩束镜、分束镜、功率计、计算机、光束整形器、反射镜、扫描振镜、场镜组成。激光器发出的激光通过衰减片调节光强大小后经过扩束镜后被分束镜分成两路,一路到达功率计后被检测,结果输出给计算机,计算机通过分析该结果对激光器的功率进行闭环控制,另一路光经过光束整形器整形成平顶分布能量,后经反射镜依次通过扫描振镜、场镜聚焦在待改性石英片上。

11.激光器生成800nm脉冲红外激光(后面简称激光),为满足激光精细加工的要求,激光器优选固体激光器;衰减片安装在激光器与扩束镜之间,要求与光路对准。衰减片8采用渐变衰减滤光片,通过旋转或者移动可以连续的调节光通量得到任意的亮度,透过率的相对变化可以更容易的动态调节光通量,调节激光器生成的红外激光的能量大小,要求衰减片适配的中心波长在350nm到2000nm之间,可以满足光密度为0.1到5之间的使用需求,通光孔径大于95%;扩束镜安装在衰减片与分束镜之间,采用适配于800nm波长激光的型号,用于改变从衰减片接收的激光的光束直径和发散角,扩束镜使用滑动聚焦结构,减少光束漂移;分束镜安装在扩束镜和光路整形器之间光路的中间位置,用于将从扩束镜传来的一束单一波长的激光分成两路,一路发送给功率计,另一路发送给光束整形器参与石英片改性加工。分束镜采用平面分束镜,分束镜的后表面镀有防反射膜,分束镜没有镀防反射膜的表面(即正面)面对前面光路中的扩束镜,与光路成45

°

夹角;功率计安装在能够接收分束镜传来激光的位置,用于测试从分束镜传来的脉冲激光在某一段时间的平均功率,要求光电功率测试范围为计算机内置数据采集卡,安装有闭环调节程序;采集卡通过数据线与功率计相连,采集功率计测试的功率结果,闭环调节程序将测试结果换算为激光能量密度,对激光能量密度进行判断,若与初始设定的能量密度偏差大于的0.1%,则对激光器输出控制信号,调节激光器输出功率大小,使得偏差低于0.1%,对激光器功率进行闭环控制,防止因为激光器使用过程中功率波动影响加工效果;光束整形器安装在分束镜与反射镜之间光路中激光束束腰的位置,用于调制从分束镜传来的激光光束能量分布,将高斯分布的激光能量调制为平顶分布,匀化能量分布,同时削弱重复定位精度对加工效果带来的影响,要求能匹配800nm的输入光,调制完的激光光斑大小要求直径约为10微米;光束整形器的下面搭配六轴的平台便于调节光束整形器的位置和偏转角度以适应整体光路。反射镜安装在与光路方向成45

°

的位置,用于对光束整形器调制完的激光进行光路内部折叠光

路,要求对800nm脉冲红外激光的反射率高于99.9%;扫描振镜安装在反射镜发送来的光路上,与z轴平行且使得光路恰好能通过该器件,采用漂移率低于0.3%的高速扫描振镜,用于控制聚焦到待改性的石英片上的激光光斑扫描的待改性路径,要求重复定位精度在0.5微米以内;场镜安装在扫描振镜和放置待改性的石英片之间的光路上,且要求与光路对齐,采用f

‑

theta透镜,用于使从扫描振镜传来的激光束在整个加工的平面内形成均匀大小的聚焦光斑,将聚焦光斑聚焦在待改性石英片上。

12.第三步,制作甲片石英片。

13.具体过程是:

14.3.1取一片康宁7980型号的石英片,将其命名为“甲片”。将甲片在质量分数为20%的丙酮溶液中用0.5mhz的兆声波清洗约5分钟,随后在去离子水中清洗后烘干。

15.3.2在甲片的一面用磁控溅射的方式镀上金属镍作为掩膜,掩膜为1微米厚度,掩膜表面用匀胶设备涂敷光刻胶,使用光刻机在光刻胶表面做出电极的凸台图形,随后整片用质量分数为10%的氢氟酸溶液进行湿法腐蚀,使得掩膜表面出现电极的带凸台结构,并将出现电极的凸台结构的这一面命名为甲片的正面。

16.3.3在甲片的正面用磁控溅射的方法镀上一层金膜,厚度为1微米,正面光刻套刻出电极层的图案,湿法腐蚀,得到带电极的石英片。注意在甲片上没有电极的4个边缘位置刻上标记,用于甲片和乙片的键合时候的对准,要求4个标记的位置左边2个和右边两个对称,上面两个和下面两个对称。

17.第四步,制作乙片石英片。

18.具体过程是:

19.4.1取另一片康宁7980型号和甲片同样厚度的石英片,将其命名为“乙片”。将乙片在质量分数为20%丙酮溶液中用0.5mhz的兆声波清洗约5分钟,随后在去离子水中清洗后烘干。

20.4.2将乙片整体放在飞秒激光改性的装置飞秒改性平台的工作台上,使用第一步搭建的飞秒激光改性的装置沿着n个(n>1)平面式陀螺样机的形状轨迹对乙片朝上的一面进行飞秒激光改性,并且将这一面称为乙片的正面方法是:

21.具体过程是:

22.4.2.1激光器对待改性的乙片发射激光;

23.4.2.2衰减片调节激光器发出的激光的能量大小;

24.4.2.3扩束镜改变从衰减片接收的激光的光束直径和发散角;

25.4.2.4分束镜将从扩束镜接收的激光分成两路,一路发送给功率计,另一路发送给光束整形器。功率计和计算机按步骤4.2.5对一路光进行处理;同时光束整形器、反射镜、扫描振镜、场镜按步骤4.2.6~4.2.9对另一路光进行处理;

26.4.2.5功率计测试从分束镜传来的脉冲激光在某一段时间的平均功率,将平均功率发送给计算机;计算机内的数据采集卡采集功率计测试的功率结果,计算机中的闭环调节程序,将采集到的功率结果换算为激光能量密度,计算机的闭环调节程序发送控制信号给激光器,控制激光器发出的激光能量密度为大小ρ(8j/cm2≤ρ≤12j/cm2),优选取ρ=10j/cm2,若换算得到的激光能量密度与能量密度ρ偏差大于等于的0.1%,闭环调节程序对激光器发送控制信号,调节激光器的输出功率,直到计算机采集到的功率换算后的能量密度与

初始的偏差小于0.1%;

27.4.2.6光束整形器对从分束镜收到的另一路光的进行调制,将能量分布由中间高两边低的高斯型分布整形成全部一致的平顶型分布;

28.4.2.7反射镜对从光束整形器传来的调制完的激光进行光路内部折叠光路并将光路传输到扫描振镜方向上。

29.4.2.8扫描振镜在x

‑

y平面控制从反射镜反射过来的激光束的偏转,控制聚焦到乙片上的激光光斑扫描的待改性路径(待改性路径指乙片上的环形结构,每一个环形结构都是一个小的平面化谐振结构),扫描振镜一方面控制聚焦的激光光斑在x

‑

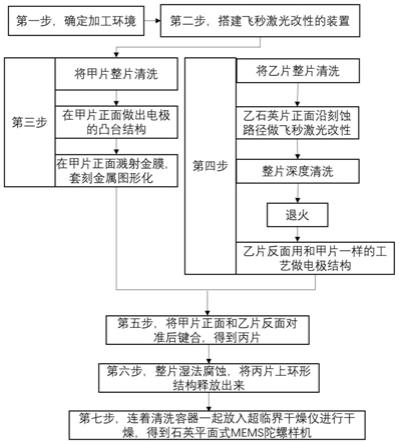

y平面内的移动,另一方面控制聚焦的激光光斑在z轴方向上从乙片正面表面开始将激光的焦点在加工中一层一层的下移,每3微米为一层,从而完成对乙片表面释放路径的改性,得到改性后乙片;

30.4.2.9场镜使从扫描振镜传来的激光束在整个加工的平面内形成均匀大小的聚焦光斑,将聚焦光斑聚焦在待改性的石英片上(此时是乙片),得到经过飞秒激光改性的乙片。

31.可选地,4.2.1中发射脉冲激光扫描待改性的路径时,激光器采用的激光重叠率η满足η=v/(d

×

f)

‑

1,其中v表示激光的扫描速度,d表示激光光斑直径,f表示重复频率。

32.可选地,所述激光重叠率η具体取值为50%。

33.步骤6.2.5和步骤6.2.6~6.2.9并行执行,功率计和计算机按步骤6.2.5通过不断检测分束镜分出的一束光控制激光器输出满足要求的激光,同时光束整形器、反射镜、扫描振镜、场镜将分束镜分出的另一束光聚焦在乙片上,完成乙片的改性,得到经过飞秒激光改性的乙片。

34.4.3将经过飞秒激光改性的乙片进行深度清洗。

35.具体过程是:

36.4.3.1将乙片整片放入离子水的循环清洗机台操作位,经流水清洗5分钟后取出。

37.4.3.2将乙片投入质量分数为20%的丙酮溶液中,在兆声清洗设备中设置温度为35℃,兆声清洗10分钟后取出。

38.4.3.3将乙片泡入清洗溶液中,清洗溶液是双氧水与浓硫酸的混合溶液,双氧水与浓硫酸的体积比为4:1,浓硫酸的质量分数大于等于98%,并加热至150℃,清洗10分钟后取出。

39.4.3.4重新在去离子水的循环清洗机台中清洗1分钟后用氮气吹淋枪吹干水滴,并在120℃烘箱中烘干10分钟。

40.4.3.5在超景深光学显微镜下检查乙片表面是否还有未洗干净的微小颗粒,筛选出表面存在划痕的位置,通过划片的方式做上显眼的标记以表示是残次件。如果有未洗干净的部分则转4.3.1重复以上清洗步骤,否则转4.4。

41.4.4将清洗干净的乙片放在石英的坩埚中,做退火处理。

42.4.5在乙片的反面做上的金属电极结构,方法是:

43.4.5.1取乙片在质量分数为20%丙酮溶液中用0.5mhz的兆声波清洗约5分钟,随后在去离子水中清洗后烘干。

44.4.5.2在乙片的反面用磁控溅射的方式镀上金属镍作为掩膜,掩膜为1微米厚度,掩膜表面用匀胶设备涂敷光刻胶,使用光刻机在光刻胶表面做出电极的凸台图形,随后整片用质量分数为10%的氢氟酸溶液进行湿法腐蚀,使得掩膜表面出现电极的带凸台结构。

45.4.5.3在乙片的反面用磁控溅射的方法镀上一层金膜,厚度为1微米,用光刻机套刻出电极层的图案,湿法腐蚀,得到带电极的乙石英片。乙片反面的电极与甲片正面电极协作提供驱动、检测电路中需要的金属电极。注意做上用于与甲片键合对准的4个标记。

46.第五步,将乙片和甲片按4.3所述步骤再进行一次深度清洗,将清洗后的乙片和甲片置于键合机内,根据乙片反面和甲片的正面对准标记确定上下方位,随后进行键合。将键合后的甲乙石英片命名为丙片。

47.第六步,采用湿法将丙片腐蚀出陀螺仪谐振结构。

48.具体过程是:

49.6.1取一片和甲片厚度相同,同样材料的石英片,采用飞秒激光在该石英片表面按步骤4.2方法进行改性处理,将改性处理后的石英片放置于刻蚀液中,刻蚀液质量配比为氢氟酸:氟化铵:水=4:3:30。每隔15分钟取出用超景深显微镜观察刻蚀的深度,从而标定刻蚀的速率,得到刻蚀整个石英片所需要的时间t。

50.6.2将丙片置于刻蚀液中,刻蚀时间长度为t,待平面式谐振结构以外的石英材料脱落后取出,立刻将刻蚀后的丙片置于丙酮的溶液中封存,刻蚀后的丙片即为带电极的陀螺仪谐振结构。

51.第七步,整体后处理。将刻蚀后的丙片保持浸泡在丙酮溶液中的状态,连着容器放入超临界干燥仪,整体烘干后取出。采用飞秒激光将丙片划成一个个独立的mems谐振器件,筛选掉之前步骤4.3.5中做了显眼标记的残次件。对剩下的谐振器件分别进行引线和高真空封装后得到一个个独立的平面化圆片级熔融石英mems陀螺仪。

52.和现有技术相比,本发明具有下述优点:

53.本发明是一种平面化圆片级石英mems陀螺。mems陀螺的品质因数是其最关键的性能指标之一,这一指标对于其综合性能的提升具有十分关键的作用。相比国内外普遍采用单晶硅平面式mems陀螺以单晶硅为基材的工艺,目前国际上报道的采用单晶硅为材料的平面式mems陀螺品质因数最高的为斯坦福大学的振动环式mems陀螺,其品质因数为10万。本发明以熔融石英为基材,结合了熔融石英良好的机械性能,极低的热膨胀系数和极小热弹性阻尼和平面结构易于圆片级制作的两大优势,是一套行之有效的加工工艺,制备出的mems陀螺其质因数相对于单晶硅平面式mems陀螺有跨越式提升,通过本工艺制作的石英平面式mems陀螺品质因数测试结果为76万,远高于单晶硅为材料的平面式mems陀螺。

附图说明

54.图1为本发明总体流程图。

55.图2为本发明4.2.8步中乙片表面待改性路径示意图。

56.图3为本发明第二步搭建的飞秒激光改性装置逻辑结构图。

具体实施方式

57.如图1所示,本发明包括以下步骤:

58.第一步,确定加工环境,具体要求为:

59.1.1)符合恒温恒湿实验室iso、gb的相关标准。温度为25

±

0.1℃~

±

1℃,相对湿度为60

±

(1~2)%rh,风速0.25m/s。

60.1.2)要求房间天花板完全用尘埃过滤器覆盖,空气由上往下吹,在制作过程中或工作人员所产生的尘埃需要快速排出室外,达到每升空气中所含粒径≥0.5um的尘粒的总颗粒数量小于100的要求。

61.第二步,搭建飞秒激光改性的装置。如图3所示,以摆放待改性石英片17的飞秒改性平台的工作台所在平面为x

‑

y平面,以垂直于待改性石英片的方向为z方向。飞秒激光改性装置由激光器7、衰减片8、扩束镜9、分束镜10、功率计11、计算机12、光束整形器13、反射镜14、扫描振镜15、场镜16组成。激光器7发出的激光通过衰减片8调节光强大小后经过扩束镜9后被分束镜10分成两路,一路到达功率计11后被检测,结果输出给计算机12,计算机12通过分析该结果对激光器的功率进行闭环控制,另一路光经过光束整形器13整形成平顶分布能量,后经反射镜14依次通过扫描振镜15、场镜16聚焦在待改性石英片17上。

62.激光器7生成800nm脉冲红外激光(后面简称激光),为满足激光精细加工的要求,激光器7优选固体激光器;衰减片8安装在激光器7与扩束镜9之间,要求与光路对准。衰减片8采用渐变衰减滤光片,通过旋转或者移动可以连续的调节光通量得到任意的亮度,透过率的相对变化可以更容易的动态调节光通量,调节激光器7生成的红外激光的能量大小,要求衰减片适配的中心波长在350nm到2000nm之间,可以满足光密度为0.1到5之间的使用需求,通光孔径大于95%;扩束镜9安装在衰减片8与分束镜10之间,采用适配于800nm波长激光的型号,用于改变从衰减片8接收的激光的光束直径和发散角,扩束镜9使用滑动聚焦结构,减少光束漂移;分束镜10安装在扩束镜9和光路整形器13之间光路的中间位置,用于将从扩束镜9传来的一束单一波长的激光分成两路,一路发送给功率计11,另一路发送给光束整形器13参与石英片17改性加工。分束镜10采用平面分束镜,分束镜10的后表面镀有防反射膜,分束镜10没有镀防反射膜的表面(即正面)面对前面光路中的扩束镜9,与光路成45

°

夹角;功率计11安装在能够接收分束镜传来激光的位置,用于测试从分束镜10传来的脉冲激光在某一段时间的平均功率,要求光电功率测试范围为计算机12内置数据采集卡,安装有闭环调节程序;采集卡通过数据线与功率计11相连,采集功率计11测试的功率结果,闭环调节程序将测试结果换算为激光能量密度,对激光能量密度进行判断,若与初始设定的能量密度偏差大于的0.1%,则对激光器7输出控制信号,调节激光器输出功率大小,使得偏差低于0.1%,对激光器功率进行闭环控制,防止因为激光器使用过程中功率波动影响加工效果;光束整形器13安装在分束镜10与反射镜14之间光路中激光束束腰的位置,用于调制从分束镜10传来的激光光束能量分布,将高斯分布的激光能量调制为平顶分布,匀化能量分布,同时削弱重复定位精度对加工效果带来的影响,要求能匹配800nm的输入光,调制完的激光光斑大小要求直径约为10微米;光束整形器13的下面搭配六轴的平台便于调节光束整形器13的位置和偏转角度以适应整体光路。反射镜14安装在与光路方向成45

°

的位置,用于对光束整形器13调制完的激光进行光路内部折叠光路,要求对800nm脉冲红外激光的反射率高于99.9%;扫描振镜15安装在反射镜14发送来的光路上,与z轴平行且使得光路恰好能通过该器件,采用漂移率低于0.3%的高速扫描振镜,用于控制聚焦到待改性的石英片17上的激光光斑扫描的待改性路径,要求重复定位精度在0.5微米以内;场镜16安装在扫描振镜15和放置待改性的石英片17之间的光路上,且要求与光路对齐,采用f

‑

theta透镜,用于使从扫描振镜15传来的激光束在整个加工的平面内形成均匀大小的聚焦光斑,将聚焦光斑聚焦在待改性石英片17上。

63.第三步,制作甲片石英片。具体过程是:

64.3.1取一片康宁7980型号的石英片,将其命名为“甲片”。将甲片在质量分数为20%的丙酮溶液中用0.5mhz的兆声波清洗约5分钟,随后在去离子水中清洗后烘干。

65.3.2在甲片的一面用磁控溅射的方式镀上金属镍作为掩膜,掩膜为1微米厚度,掩膜表面用匀胶设备涂敷光刻胶,使用光刻机在光刻胶表面做出电极的凸台图形,随后整片用质量分数为10%的氢氟酸溶液进行湿法腐蚀,使得掩膜表面出现电极的带凸台结构,并将出现电极的凸台结构的这一面命名为甲片的正面。

66.3.3在甲片的正面用磁控溅射的方法镀上一层金膜,厚度为1微米,正面光刻套刻出电极层的图案,湿法腐蚀,得到带电极的石英片。注意在甲片上没有电极的4个边缘位置刻上标记1,用于甲片和乙片的键合时候的对准,要求4个标记的位置左边2个和右边两个对称,上面两个和下面两个对称。

67.第四步,制作乙片石英片。具体过程是:

68.4.1取另一片康宁7980型号和甲片同样厚度的石英片,将其命名为“乙片”。将乙片在20%丙酮溶液中用0.5mhz的兆声波清洗约5分钟,随后在去离子水中清洗后烘干。

69.4.2将乙片整体放在飞秒激光改性的装置飞秒改性平台的工作台上,使用第一步搭建的飞秒激光改性的装置沿着n个(n>1)平面式陀螺样机的形状轨迹对乙片朝上的一面进行飞秒激光改性,并且将这一面称为乙片的正面,方法是:

70.4.2.1激光器7对待改性的乙片发射激光;

71.4.2.2衰减片8调节激光器7发出的激光的能量大小;

72.4.2.3扩束镜9改变从衰减片8接收的激光的光束直径和发散角;

73.4.2.4分束镜10将从扩束镜9接收的激光分成两路,一路发送给功率计11,另一路发送给光束整形器13。功率计11和计算机12按步骤4.2.5对一路光进行处理;同时光束整形器13、反射镜14、扫描振镜15、场镜16按步骤4.2.6~4.2.9对另一路光进行处理;

74.4.2.5功率计11测试从分束镜10传来的脉冲激光在某一段时间的平均功率,将平均功率发送给计算机12;计算机12内的数据采集卡采集功率计11测试的功率结果,计算机12中的闭环调节程序,将采集到的功率结果换算为激光能量密度,计算机12的闭环调节程序发送控制信号给激光器7,控制激光器7发出的激光能量密度为大小ρ(8j/cm2≤ρ≤12j/cm2),优选取ρ=10j/cm2,若换算得到的激光能量密度与能量密度ρ偏差大于等于的0.1%,闭环调节程序对激光器7发送控制信号,调节激光器7的输出功率,直到计算机12采集到的功率换算后的能量密度与初始的偏差小于0.1%;

75.4.2.6光束整形器13对从分束镜10收到的另一路光的进行调制,将能量分布由中间高两边低的高斯型分布整形成全部一致的平顶型分布;

76.4.2.7反射镜14对从光束整形器13传来的调制完的激光进行光路内部折叠光路并将光路传输到扫描振镜15方向上。

77.4.2.8扫描振镜15在x

‑

y平面控制从反射镜14反射过来的激光束的偏转,控制聚焦到乙片上的激光光斑扫描的待改性路径,如图2所示,待改性路径指乙片上的环形结构2(图2中共有52个),每一个环形结构2都是一个小的平面化谐振结构,扫描振镜15一方面控制聚焦的激光光斑在x

‑

y平面内的移动,另一方面控制聚焦的激光光斑在z轴方向上从乙片正面表面开始将激光的焦点在加工中一层一层的下移,每3微米为一层,从而完成对乙片表面释

放路径的改性,得到改性后乙片;

78.4.2.9场镜16使从扫描振镜15传来的激光束在整个加工的平面内形成均匀大小的聚焦光斑,将聚焦光斑聚焦在待改性的石英片17上(此时是乙片),得到经过飞秒激光改性的乙片。

79.激光器7采用的激光重叠率η满足η=v/(d

×

f)

‑

1,其中v表示激光的扫描速度,d表示激光光斑直径,f表示重复频率。

80.步骤6.2.5和步骤6.2.6~6.2.9并行执行,功率计11和计算机12按步骤6.2.5通过不断检测分束镜10分出的一束光控制激光器7输出满足要求的激光,同时光束整形器13、反射镜14、扫描振镜15、场镜16将分束镜10分出的另一束光聚焦在乙片上,完成乙片的改性,得到经过飞秒激光改性的乙片。

81.4.3将经过飞秒激光改性的乙片进行深度清洗。具体过程是:

82.4.3.1将乙片整片放入离子水的循环清洗机台操作位,经流水清洗5分钟后取出。

83.4.3.2将乙片投入20%质量分数的丙酮溶液中,在兆声清洗设备中设置温度为35℃,兆声清洗10分钟后取出。

84.4.3.3将乙片泡入清洗溶液中,清洗溶液是双氧水与浓硫酸的混合溶液,双氧水与浓硫酸的体积比为4:1,浓硫酸的质量分数大于等于98%,并加热至150℃,清洗10分钟后取出。

85.4.3.4重新在去离子水的循环清洗机台中清洗1分钟后用氮气吹淋枪吹干水滴,并在120℃烘箱中烘干10分钟。

86.4.3.5在超景深光学显微镜下检查乙片表面是否还有未洗干净的微小颗粒,筛选出表面存在划痕的位置,通过划片的方式做上显眼的标记以表示是残次件。如果有未洗干净的部分则转4.3.1重复以上清洗步骤,否则转4.4。

87.4.4将清洗干净的乙片放在石英的坩埚中,做退火处理。

88.4.5在乙片的反面做上的金属电极结构,方法是:

89.4.5.1取乙片在质量分数为20%丙酮溶液中用0.5mhz的兆声波清洗约5分钟,随后在去离子水中清洗后烘干。

90.4.5.2在乙片的反面用磁控溅射的方式镀上金属镍作为掩膜,掩膜为1微米厚度,掩膜表面用匀胶设备涂敷光刻胶,使用光刻机在光刻胶表面做出电极的凸台图形,随后整片用质量分数为10%的氢氟酸溶液进行湿法腐蚀,使得掩膜表面出现电极的带凸台结构。

91.4.5.3在乙片的反面用磁控溅射的方法镀上一层金膜,厚度为1微米,用光刻机套刻出电极层的图案,湿法腐蚀,得到带电极的乙石英片。乙片反面的电极与甲片正面电极协作提供驱动、检测电路中需要的金属电极。注意做上用于与甲片键合对准的4个标记1。

92.第五步,将乙片和甲片按4.3所述步骤再进行一次深度清洗,将清洗后的乙片和甲片置于键合机内,根据乙片反面和甲片的正面对准标记1确定上下方位,随后进行键合。将键合后的甲乙石英片命名为丙片。

93.第六步,采用湿法将丙片腐蚀出陀螺仪谐振结构。具体过程是:

94.6.1取一片和甲片厚度相同,同样材料的石英片,采用飞秒激光在该石英片表面按步骤4.2方法进行改性处理,将改性处理后的石英片放置于刻蚀液中,刻蚀液质量配比为氢氟酸:氟化铵:水=4:3:30。每隔15分钟取出用超景深显微镜观察刻蚀的深度,从而标定刻

蚀的速率,得到刻蚀整个石英片所需要的时间t。

95.6.2将丙片置于刻蚀液中,刻蚀时间长度为t,待平面式谐振结构以外的石英材料脱落后取出,立刻将刻蚀后的丙片置于丙酮的溶液中封存,刻蚀后的丙片即为带电极的陀螺仪谐振结构。

96.第七步,整体后处理。将刻蚀后的丙片保持浸泡在丙酮溶液中的状态,连着容器放入超临界干燥仪,整体烘干后取出。采用飞秒激光将丙片划成一个个独立的mems谐振器件,筛选掉之前步骤4.3.5中做了显眼标记的残次件。对剩下的谐振器件分别进行引线和高真空封装后得到一个个独立的平面化圆片级熔融石英mems陀螺仪。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1