一种五机架六辊冷连轧机组板形精细优化控制技术的制作方法

1.本发明属于冷轧技术领域,特别涉及一种五机架六辊冷连轧机组板形精细优化控制技术。

背景技术:

2.对于五机架六辊冷连轧机组而言,其板形控制参数主要包括1

‑

5机架弯辊力、窜辊量以及倾辊量等工艺参数,共含有15个可调工艺参数,如图1所示。需要说明的是,这15个参数的变化也会直接影响到板凸度。由于上游机架的出口板形与断面形状就是下游机架的入口板形与入口断面形状,因此机组的成品板形与板凸度实际上是冷连轧5个机架15个工艺参数综合作用的结果。对于五机架六辊冷连轧机组各个机架的弯辊力、窜辊量、倾辊量的设定通常采用的是单独设定的方法,这样不但不容易充分发挥所有控制手段的潜能,而且容易出现五个机架15个控制手段作用相互抵消、削弱控制效果的现象,甚至有可能在所有控制手段综合作用后出现新的附加局部浪形,影响产品的板形质量。为此,以五机架冷连轧机组所涉及的各个机架弯辊力、窜辊量以及倾辊量等15个可调工艺参数为优化控制变量,同时兼顾到带钢板凸度问题,以出口板形最优为控制目标,开发五机架六辊冷连轧机组板形精细优化控制技术。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供一种五机架六辊冷连轧机组板形精细优化控制技术。

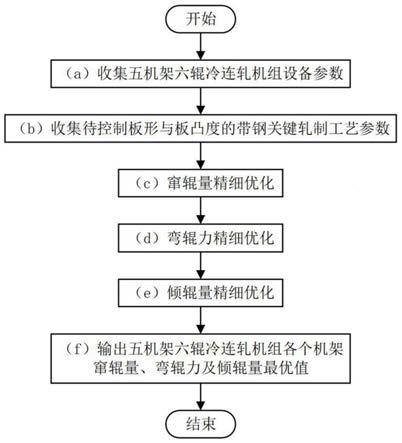

4.为了实现上述目的,本发明采用的技术方案是:一种五机架六辊冷连轧机组板形精细优化控制技术,所述控制技术包括以下步骤:a、收集五机架六辊冷连轧机组的设备参数;b、收集待控制板形与板凸度的带钢关键轧制工艺参数;c、窜辊量精细优化;d、弯辊力精细优化;e、倾辊量精细优化;输出五机架冷连轧机组各个机架窜辊量、弯辊力与倾辊量最优值。

5.进一步地,所述步骤a收集五机架六辊冷连轧机组的设备参数包括:1

‑

5机架工作辊直径d

wk

、中间辊直径d

mk

、支撑辊直径d

bk

,1

‑

5机架工作辊辊型分布δd

wki

、中间辊辊型分布δd

mki

、支撑辊辊型分布δd

bki

,1

‑

5机架工作辊辊身长度l

wk

、中间辊辊身长度l

mk

、支撑辊辊身长度l

bk

,1

‑

5机架工作辊压下螺丝中间距l

wk

、中间辊压下螺丝中间距l

mk

、支撑辊压下螺丝中间距l

bk

,1

‑

5机架许用最大窜动量δ

kmax

,1

‑

5机架最大与最小弯辊力s

kmax

、s

kmin

,设备允许辊间压力均匀度系数ω0,窜辊量最大值系数与最小值系数弯辊力最大值系数与最小值系数倾辊量最大值系数与最小值系数

6.进一步地,所述步骤b收集待控制板形与板凸度的带钢关键轧制工艺参数包括:

7.来料的厚度横向分布h

i

,来料板形的横向分布值l

i

,带钢的宽度b,1

‑

5机架带钢平均后张力t

ok

、平均前张力t

ik

,1

‑

5机架压下量延伸率设定值ε

k

。

8.进一步地,所述步骤c包括以下步骤:

9.(c

‑

1)各个机架弯辊力设定为s

k

=λ2δs,倾辊量设定为;η

k

=λ3δη

10.(c

‑

2)定义初始目标值f0,令f0=10

10

;

11.(c

‑

3)设定步长δδ,令k=1;

12.(c

‑

4)令

13.(c

‑

5)δ

k

=λ

1k

δδ;

14.(c

‑

6)计算目标函数式中:σ

15i

为1

‑

5机架带钢板形,β

i

为目标带钢板形,δh

5i

为第五机架带钢断面凸度,δh

i

为目标断面凸度;

15.(c

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

1k*

=λ

1k

,转入步骤(c

‑

8),否则直接转入步骤(c

‑

8);

16.(c

‑

8)判断不等式是否成立?若成立,则令λ

1k

=λ

1k

+1,转入步骤(c

‑

5),否则直接转入步骤(c

‑

9);

17.(c

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(c

‑

4),否则直接转入步骤(c

‑

10);

18.(c

‑

10)输出λ

1k

的最优解。

19.进一步地,所述步骤d包括以下步骤:

20.(d

‑

1)各个机架窜辊量设定为δ

k

=λ

1k

δδ,倾辊量设定为η

k

=λ3δη;

21.(d

‑

2)令f0=10

10

;

22.(d

‑

3)设定步长δs,令k=1;

23.(d

‑

4)令

24.(d

‑

5)s

k

=λ

2k

δs;

25.(d

‑

6)计算目标函数式中:σ

15i

为1

‑

5机架带钢板形,β

i

为目标带钢板形,δh

5i

为第五机架带钢断面凸度,δh

i

为目标断面凸度;

26.(d

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

2k*

=λ

2k

,转入步骤(d

‑

8),否则直接转入步骤(d

‑

8);

27.(d

‑

8)判断不等式是否成立?若成立,则令λ

2k

=λ

2k

+1,转入步骤(d

‑

5),否则直接转入步骤(d

‑

9);

28.(d

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(d

‑

4),否则直接转入步骤(d

‑

10);

29.(d

‑

10)输出λ

2k

的最优解。

30.进一步地,所述步骤e包括以下步骤:

31.(e

‑

1)各个机架窜辊量设定为δ

k

=λ

1k

δδ,弯辊力设定为s

k

=λ

2k

δs;

32.(e

‑

2)令f0=10

10

;

33.(e

‑

3)设定步长δη,令k=1;

34.(e

‑

4)令

35.(e

‑

5)η

k

=λ

3k

δη;

36.(e

‑

6)计算目标函数式中:σ

15i

为1

‑

5机架带钢板形,β

i

为目标带钢板形,δh

5i

为第五机架带钢断面凸度,δh

i

为目标断面凸度;

37.(e

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

3k*

=λ

3k

,转入步骤(e

‑

8),否则直接转入步骤(e

‑

8);

38.(e

‑

8)判断不等式是否成立?若成立,则令λ

3k

=λ

3k

+1,转入步骤(e

‑

5),否则直接转入步骤(e

‑

9);

39.(e

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(e

‑

4),否则直接转入步骤(e

‑

10);

40.(e

‑

10)输出λ

3k

的最优解。

41.本发明的有益效果是:本发明以五机架六辊冷连轧机组所涉及的各个机架弯辊力、窜辊量以及倾辊量等15个可调工艺参数为优化控制变量,同时兼顾到带钢板凸度问题,以出口板形最优为控制目标,开发五机架冷连轧机组板形精细优化技术,提高了五机架冷连轧机组板带板形质量,为机组提高了实际生产效率,给企业带来经济效益。

附图说明

42.图1是本发明五机架六辊冷连轧机组示意图;

43.图2是本发明五机架六辊冷连轧机组机架布局及辊系受力简图;

44.图3是本发明五机架六辊冷连轧机组板形精细优化控制整体流程图;

45.图4是本发明窜辊量精细优化流程图;

46.图5是本发明弯辊力精细优化流程图;

47.图6是本发明倾辊量精细优化流程图;

48.图7是实施例1典型规格产品优化前后的板形值分布图;

49.图8是实施例2典型规格产品优化前后的板形值分布图;

50.图中标号名称:1

‑

支撑辊,2

‑

中间辊,3

‑

工作辊。

具体实施方式

51.下面结合实施例对本发明的五机架六辊冷连轧机组板形精细优化控制技术作进一步的详细说明,如图1至6所示。

52.实施例1:

53.为了进一步说明本发明技术的应用过程,以来料牌号为spcc、规格为0.17mm

×

1200mm为例,详细介绍2030冷连轧机组板形精细优化技术:

54.(a)收集2030冷连轧机组的设备参数,主要包括:1

‑

5机架工作辊直径d

wk

=480mm、中间辊直径d

mk

=460mm、支撑辊直径d

bk

=1200mm,1

‑

5机架工作辊辊型分布δd

wki

=0、中间辊辊型分布δd

mki

=0、支撑辊辊型分布δd

bki

=0,1

‑

5机架工作辊辊身长度l

wk

=2030mm、中间辊辊身长度l

mk

=2030mm、支撑辊辊身长度l

bk

=2030mm,1

‑

5机架压下螺丝中间距l

wk

=3030mm、中间辊压下螺丝中间距l

mk

=3030mm、支撑辊压下螺丝中间距l

bk

=3030mm,1

‑

5机架许用最大窜动量1

‑

5机架最大与最小弯辊力s

kmax

=500kn、s

kmin

=0kn,设备允许辊间压力均匀度系数ω0=0.25,窜辊量最大值系数与最小值系数弯辊力最大值系数与最小值系数倾辊量最大值系数与最小值系数

55.(b)收集待控制板形与板凸度的带钢关键轧制工艺参数,主要包括:来料的厚度横向分布来料板形的横向分布值l

i

=0,带钢的宽度b=1.2m,1

‑

5机架带钢平均后张力t

ok

={49,176,176,176,176}mpa、平均前张力t

ik

={176,176,176,176,49}mpa,1

‑

5机架压下量延伸率设定值ε

k

={0.34,0.32,0.27,0.26,0.09};

56.(c)窜辊量精细优化,包括以下步骤:

57.(c

‑

1)各个机架弯辊力设定为s

k

=λ2δs=12

×

10=120kn,倾辊量设定为η

k

=λ3δη=1

×

3=3mm;

58.(c

‑

2)定义初始目标值f0,令f0=10

10

;

59.(c

‑

3)设定步长δδ=1mm,令k=1;

60.(c

‑

4)令

61.(c

‑

5)δ

k

=λ

1k

δδ=0;

62.(c

‑

6)计算目标函数f(x);

63.(c

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

1k*

=λ

1k

,转入步骤(c

‑

8),否则直接转入步骤(c

‑

8);

64.(c

‑

8)判断不等式是否成立?若成立,则令λ

1k

=λ

1k

+1,转入步骤(c

‑

5),否则直接转入步骤(c

‑

9);

65.(c

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(c

‑

4),否则直接转入步骤(c

‑

10);

66.(c

‑

10)输出λ

1k

的最优解λ

1k

={140,142,137,143,205}mm。

67.(d)弯辊力精细优化,包括以下步骤:

68.(d

‑

1)各个机架窜辊量设定为δ

k

=λ

1k

δδ=={140,142,137,143,205}mm,倾辊量设定为η

k

=λ3δη=1

×

3=3mm;

69.(d

‑

2)令f0=10

10

;

70.(d

‑

3)设定步长δs=1kn,令k=1;

71.(d

‑

4)令

72.(d

‑

5)s

k

=λ

2k

δs=0;

73.(d

‑

6)计算目标函数f(x);

74.(d

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

2k*

=λ

2k

,转入步骤(d

‑

8),否则直接转入步骤(d

‑

8);

75.(d

‑

8)判断不等式是否成立?若成立,则令λ

2k

=λ

2k

+1,转入步骤(d

‑

5),否则直接转入步骤(d

‑

9);

76.(d

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(d

‑

4),否则直接转入步骤(d

‑

10);

77.(d

‑

10)输出λ

2k

的最优解λ

2k

={256,251,252,266,162}kn。

78.(e)倾辊量精细优化,包括以下步骤:

79.(e

‑

1)各个机架窜辊量设定为δ

k

=λ

1k

δδ=={140,142,137,143,205}mm,弯辊力设定为s

k

=λ

2k

δs={256,251,252,266,162}kn;

80.(e

‑

2)令f0=10

10

;

81.(e

‑

3)设定步长δη=1mm,令k=1;

82.(e

‑

4)令

83.(e

‑

5)η

k

=λ

3k

δη=0;

84.(e

‑

6)计算目标函数f(x);

85.(e

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

3k*

=λ

3k

,转入步骤(e

‑

8),否则直接转入步骤(e

‑

8);

86.(e

‑

8)判断不等式是否成立?若成立,则令λ

3k

=λ

3k

+1,转入步骤(e

‑

5),否则直接转入步骤(e

‑

9);

87.(e

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(e

‑

4),否则直接转入步骤(e

‑

10);

88.(e

‑

10)输出λ

3k

的最优解λ

3k

={0,

‑

2,43,0,25}mm。

89.(f)输出2030冷连轧机组各个机架窜辊量、弯辊力与倾辊量最优值。

90.利用五机架六辊冷连轧机组板形精细优化控制技术应用于现场实践生产,得出成品带钢优化前后板形值对比如图7所示,典型规格产品优化前后的板形值分别从15.6i下降到4.1i,板形优化效果明显,2030冷连轧机组板形精细优化控制技术对现场实际生产具有实际意义,显著的改善了机组成品带钢板形质量。

91.实施例2:

92.为了进一步说明本发明技术的应用过程,以来料牌号为spcc、规格为0.21mm

×

1260mm为例,详细介绍2030冷连轧机组板形精细优化技术:

93.(a)收集2030冷连轧机组的设备参数,主要包括:1

‑

5机架工作辊直径d

wk

=480mm、

中间辊直径d

mk

=460mm、支撑辊直径d

bk

=1200mm,1

‑

5机架工作辊辊型分布δd

wki

=0、中间辊辊型分布δd

mki

=0、支撑辊辊型分布δd

bki

=0,1

‑

5机架工作辊辊身长度l

wk

=2030mm、中间辊辊身长度l

mk

=2030mm、支撑辊辊身长度l

bk

=2030mm,1

‑

5机架压下螺丝中间距l

wk

=3030mm、中间辊压下螺丝中间距l

mk

=3030mm、支撑辊压下螺丝中间距l

bk

=3030mm,1

‑

5机架许用最大窜动量1

‑

5机架最大与最小弯辊力s

kmax

=500kn、s

kmin

=0kn,设备允许辊间压力均匀度系数ω0=0.25,窜辊量最大值系数与最小值系数弯辊力最大值系数与最小值系数倾辊量最大值系数与最小值系数

94.(b)收集待控制板形与板凸度的带钢关键轧制工艺参数,主要包括:来料的厚度横向分布来料板形的横向分布值l

i

=0,带钢的宽度b=1.2m,1

‑

5机架带钢平均后张力t

ok

={47,164,164,164,164}mpa、平均前张力t

ik

={164,164,164,164,47}mpa,1

‑

5机架压下量延伸率设定值ε

k

={0.36,0.33,0.29,0.24,0.1};

95.(c)窜辊量精细优化,包括以下步骤:

96.(c

‑

1)各个机架弯辊力设定为s

k

=λ2δs=14

×

10=140kn,倾辊量设定为η

k

=λ3δη=1

×

4=4mm;

97.(c

‑

2)令f0=10

10

;

98.(c

‑

3)设定步长δδ=1mm,令k=1;

99.(c

‑

4)令

100.(c

‑

5)δ

k

=λ

1k

δδ=0;

101.(c

‑

6)计算目标函数f(x);

102.(c

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

1k*

=λ

1k

,转入步骤(c

‑

8),否则直接转入步骤(c

‑

8);

103.(c

‑

8)判断不等式是否成立?若成立,则令λ

1k

=λ

1k

+1,转入步骤(c

‑

5),否则直接转入步骤(c

‑

9);

104.(c

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(c

‑

4),否则直接转入步骤(c

‑

10);

105.(c

‑

10)输出λ

1k

的最优解λ

1k

={144,146,135,141,202}mm。

106.(d)弯辊力精细优化,包括以下步骤:

107.(d

‑

1)各个机架窜辊量设定为δ

k

=λ

1k

δδ=={144,146,135,141,202}mm,倾辊量设定为η

k

=λ3δη=1

×

3=3mm;

108.(d

‑

2)令f0=10

10

;

109.(d

‑

3)设定步长δs=1kn,令k=1;

110.(d

‑

4)令

111.(d

‑

5)s

k

=λ

2k

δs=0;

112.(d

‑

6)计算目标函数f(x);

113.(d

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

2k*

=λ

2k

,转入步骤(d

‑

8),否则直接转入步骤(d

‑

8);

114.(d

‑

8)判断不等式是否成立?若成立,则令λ

2k

=λ

2k

+1,转入步骤(d

‑

5),否则直接转入步骤(d

‑

9);

115.(d

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(d

‑

4),否则直接转入步骤(d

‑

10);

116.(d

‑

10)输出λ

2k

的最优解λ

2k

={254,249,250,263,160}kn。

117.(e)倾辊量精细优化,包括以下步骤:

118.(e

‑

1)各个机架窜辊量设定为δ

k

=λ

1k

δδ=={144,146,135,141,202}mm,弯辊力设定为s

k

=λ

2k

δs={254,249,250,263,160}kn;

119.(e

‑

2)令f0=10

10

;

120.(e

‑

3)设定步长δη=1mm,令k=1;

121.(e

‑

4)令

122.(e

‑

5)η

k

=λ

3k

δη=0;

123.(e

‑

6)计算目标函数f(x);

124.(e

‑

7)判断不等式f1≤f0是否成立?若成立,则令f0=f1,λ

3k*

=λ

3k

,转入步骤(e

‑

8),否则直接转入步骤(e

‑

8);

125.(e

‑

8)判断不等式是否成立?若成立,则令λ

3k

=λ

3k

+1,转入步骤(e

‑

5),否则直接转入步骤(e

‑

9);

126.(e

‑

9)判断不等式k≤5是否成立?若成立,则令k=k+1,转入步骤(e

‑

4),否则直接转入步骤(e

‑

10);

127.(e

‑

10)输出λ

3k

的最优解λ

3k

={0,

‑

3,41,0,22}mm。

128.(f)输出2030冷连轧机组各个机架窜辊量、弯辊力与倾辊量最优值。

129.利用五机架六辊冷连轧机组板形精细优化控制技术应用于现场实践生产,得出成品带钢优化前后板形值对比如图8所示,典型规格产品优化前后的板形值分别从17.8i下降到4.3i,板形优化效果明显,显著的改善了机组成品带钢板形质量。

130.以上内容仅用以说明本发明的技术方案,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1