一种基于温度均匀控制的无头轧制方法

1.本发明涉及钢铁冶金领域,特别涉及一种薄板坯连铸连轧无头轧制技术温度均匀控制方法。

背景技术:

2.薄板坯连铸连轧技术(thin slab casting and rolling)是将传统流程中的加热、粗轧、精轧等一系列独立工序,经过刚性连接为一体化钢铁制造流程,几十年来,受连续生产、短流程、近终形产业发展驱动,薄板坯连铸连轧技术经过第一代单坯轧制,代表性csp技术,第二代半无头轧制,代表性ftsr技术,目前已经发展为第三代无头轧制技术,代表性esp、mccr等技术,无头轧制技术具有流程短、设备少、投资少、见效快、生产周期短、节约能源、成材率高等优点,能够批量稳定生产薄规格比例带材,产品能够大比例覆盖同规格冷轧产品,实现以热轧代替冷轧,以高附加值薄规格热轧带材代替传统较厚规格产品,代表当今世界热轧带钢技术的最高水平。

3.无头轧制技术与传统热轧技术相比,产线长度大幅缩短,物质流、能量流等传递方式也与传统热轧技术存在不同,板坯在高温形变过程中,高温为大变形轧制顺利进行奠定温度基础,并且可以降低轧机负荷,板坯稳定均匀的温度场能够为稳定轧制和提高生产效益奠定基础。

4.在连轧区域,最明显的改进是引进感应加热技术,大幅缩短产线长度,具有灵活高效的加热方式,使中间坯在进入精轧前快速升温,为生产薄规格带钢提供最佳变形温度,感应加热技术的引进带来诸多优势,但也存在缺陷,感应加热过程涉及到电、磁、热、力和微观组织转变多场耦合过程,而传热过程在一定程度上受电磁场的影响,产生集肤效应、边角效应等现象,感应线圈的形状、布置方式、与中间坯距离等工艺参数也会对中间坯温度场产生影响,在10~30s加热时间,现有单向磁通加热技术很难使得中间坯的温度场达到均匀,容易形成非均匀温度场,从而影响最终产品质量。

技术实现要素:

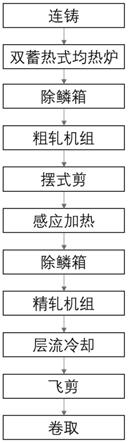

5.为了解决上述技术问题,本发明提供了一种基于温度均匀控制的无头轧制方法,通过对现有轧制工艺进行流程再造,实现板坯温度均匀性和一致性精准控制,提高板坯表面质量,并且基于esp精轧机组五机架布置,增设一架轧机作为待命轧机,实现精轧机组不停机在线换辊,该工艺方法具有高效率、低成本、绿色制造等特点。

6.本发明的技术方案如下:

7.具体地,本发明提供一种基于温度均匀控制的无头轧制方法,板坯的制造包括以下步骤:

8.连铸

→

双蓄热式均热炉

→

除鳞箱

→

粗轧机组

→

摆式剪

→

感应加热

→

除鳞箱

→

精轧机组

→

层流冷却

→

飞剪

→

卷取;

9.板坯经过连铸处理后板坯温度为1500℃,经过双蓄热式均热炉后起到目标温度保

温的作用,并且在炉内温度实现温度一致性、均匀性控制,温度为1300℃,经过除鳞箱温度降为1250℃,经过粗轧机组大压下粗轧后,温度降为1000

±

20℃,经过感应加热后温度升至1058

±

15℃,经过精轧机组精轧后温度降为950

±

20℃,经过层流冷却后,温度降为650

±

20℃,随后进行卷取;

10.所述双蓄热式均热炉包含上双烧嘴和下双烧嘴,通过双蓄热式均热炉弥漫式燃烧,从而实现板坯在炉内双面加热,减少板坯长度温差和断面温差,解决板坯边部温度缺陷,提高成品板卷表面质量,均热炉同时能够作为降温炉使用,当粗轧需要较低温度时,板坯在炉内不进行加热,自然降温或保温;

11.所述的感应加热采用横向磁场和纵向磁场相结合的感应加热布置,前半段为纵向磁场,后半段为横向磁场,横向磁场造成加热后板坯中心区域与边部温差较大,表面温度分布均匀性差;纵向磁场造成板坯厚度方向温差较大,芯部温度分布均匀性差,纵向磁场在宽度方向上温度均匀,横向磁场在厚度方向上温度均匀,纵向磁场在横向磁场前布置,能够提高开轧温度,横向磁场和纵向磁场相结合的感应加热布置能够避免产生集肤效应和集边效应,板带厚度方向和宽度方向温差较小,从而能够提高板坯进入精轧机组前横纵向温度均匀性。优选地,板坯在粗轧机组粗轧,精轧机组精轧,微观组织为奥氏体,经过层流冷却,微观组织转变为铁素体和珠光体。

12.优选地,板坯在粗轧机组粗轧,精轧机组精轧,微观组织为奥氏体,经过层流冷却,微观组织转变为铁素体和珠光体。

13.优选地,所述无头轧制带钢厚度为0.8~10mm。

14.优选地,所述除鳞箱为小水量、大压力除鳞箱。

15.优选地,所述精轧机组前设置有备用机架。

16.本发明与现有技术相比具有如下优点:

17.(1)本发明的双蓄热式均热炉炉,能够对板坯上下表面进行加热,确保板坯在均热炉内部温度的均匀性和一致性,减少板坯长度方向温差断面温差,确保进入粗轧机组前板坯温度均匀。

18.(2)本发明的横纵磁相结合的感应加热装置,对板坯均匀加热,避免纵磁厚向温度不均,横磁边角效应的影响,确保板坯进入精轧机组前温度均匀。

19.(3)本发明的精轧机组增设一架轧机作为备用机架,工作状态下,五机架轧机中某一机架轧辊磨损严重时,将备用机架投入工作,轧辊磨损轧机轧辊抬升退出轧制生产,实现精轧机组在线不停机换辊,确保成材率和生产全连续进行。

20.(4)本发明的一种无头轧制生产线温度均匀控制方法通过优化工艺路径,采用一种全新的布局方式,增设双蓄热式均热炉、除鳞箱,和精轧机组,实现板坯在轧制过程中横纵向温度均匀性,减少断面温差,提高产品质量,实现生产的全连续进行,满足钢铁冶金高质量发展需求,能够以热轧代替传统冷轧,以高附加值薄规格板坯,代替传统较厚规格板坯,在产能优化布局、绿色制造、智能制造等方面具有重要意义。

附图说明

21.图1是本发明一种无头轧制生产线温度均匀控制方法工艺流程图;

22.图2是本发明温度控制工艺图;

23.图3是本发明横纵磁结合厚度方向上与传统感应加热效果对比;

24.图4是本发明横纵磁结合宽度方向上与传统感应加热效果对比。

具体实施方式

25.以下,参照附图对本发明的实施方式进行说明。工艺流程图如图1所示,温度控制工艺如图2所示。

26.实施例1

27.本实施例在轧制过程中,经连铸处理后板坯温度为1500℃,经过双蓄热式均热炉,温度为1300℃,炉内上、下双烧嘴装置,保证板坯双面加热,能够有效减少板坯长度温差和断面温差,解决板坯边部温度缺陷,提高成品板卷表面质量。

28.经过除鳞箱温度降为1250℃,凭借小水量、大压力设计结构,利用高压水将板坯表面存在的氧化铁皮进行清除,提高板坯质量,

29.经过粗轧机组粗轧后,温度降为980℃,摆式剪可以在精轧机组故障停机时剪切板坯头尾,剔除粗轧输出的分段中间坯,将生产薄板切换至生产中厚板模式,实现生产正常运行。

30.经感应加热处理温度升至1043℃,采用横纵磁相结合的感应加热布置对板坯进行均匀加热,消除纵磁厚向温度不均,横磁边角效应的影响。

31.经过精轧机组精轧温度降为930℃,经层流冷却处理后,温度降为630℃。精轧机采用六机架布置,当工作状态下,五机架轧机中某一机架轧辊磨损严重时,采用“5+1”动态变规程策略,将备用机架投入工作,轧辊磨损轧机轧辊抬升退出轧制生产,实现在线不停机换辊,确保成材率和生产全连续进行。层流冷却后,微观组织转变为铁素体和珠光体,通过飞剪剪切成预设尺寸,最终通过卷取机对成品进行卷取。

32.经过上述工艺过程,实现板坯在轧制过程中横纵向温度均匀性,提升产品质量,实现全连续一体化生产,生产出的高附加值薄规格板坯,可广泛应用于汽车行业等领域。

33.实施例2

34.本实施例在轧制过程中,经连铸处理后板坯温度为1500℃,经过双蓄热式均热炉,温度为1300℃,炉内上、下双烧嘴装置,保证板坯双面加热,能够有效减少板坯长度温差和断面温差,解决板坯边部温度缺陷,提高成品板卷表面质量。

35.经过除鳞箱温度降为1250℃,凭借小水量、大压力设计结构,利用高压水将板坯表面存在的氧化铁皮进行清除,提高板坯质量,

36.经过粗轧机组粗轧后,温度降为1000℃,摆式剪可以在精轧机组故障停机时剪切板坯头尾,剔除粗轧输出的分段中间坯,将生产薄板切换至生产中厚板模式,实现生产正常运行。

37.经感应加热处理温度升至1058℃,采用横纵磁相结合的感应加热布置对板坯进行均匀加热,消除纵磁厚向温度不均,横磁边角效应的影响。

38.经过精轧机组精轧温度降为950℃,经层流冷却处理后,温度降为650℃。精轧机采用六机架布置,当工作状态下,五机架轧机中某一机架轧辊磨损严重时,采用“5+1”动态变规程策略,将备用机架投入工作,轧辊磨损轧机轧辊抬升退出轧制生产,实现在线不停机换辊,确保成材率和生产全连续进行。层流冷却后,微观组织转变为铁素体和珠光体,通过飞

剪剪切成预设尺寸,最终通过卷取机对成品进行卷取。

39.经过上述工艺过程,实现板坯在轧制过程中横纵向温度均匀性,提升产品质量,实现全连续一体化生产,生产出的高附加值薄规格板坯,可广泛应用于汽车行业等领域。

40.实施例3

41.本实施例在轧制过程中,经连铸处理后板坯温度为1500℃,经过双蓄热式均热炉,温度为1300℃,炉内上、下双烧嘴装置,保证板坯双面加热,能够有效减少板坯长度温差和断面温差,解决板坯边部温度缺陷,提高成品板卷表面质量。

42.经过除鳞箱温度降为1250℃,凭借小水量、大压力设计结构,利用高压水将板坯表面存在的氧化铁皮进行清除,提高板坯质量,

43.经过粗轧机组粗轧后,温度降为1020℃,摆式剪可以在精轧机组故障停机时剪切板坯头尾,剔除粗轧输出的分段中间坯,将生产薄板切换至生产中厚板模式,实现生产正常运行。

44.经感应加热处理温度升至1073℃,采用横纵磁相结合的感应加热布置对板坯进行均匀加热,消除纵磁厚向温度不均,横磁边角效应的影响。

45.经过精轧机组精轧温度降为970℃,经层流冷却处理后,温度降为670℃。精轧机采用六机架布置,当工作状态下,五机架轧机中某一机架轧辊磨损严重时,采用“5+1”动态变规程策略,将备用机架投入工作,轧辊磨损轧机轧辊抬升退出轧制生产,实现在线不停机换辊,确保成材率和生产全连续进行。层流冷却后,微观组织转变为铁素体和珠光体,通过飞剪剪切成预设尺寸,最终通过卷取机对成品进行卷取。

46.图3和图4分别为本发明实施例3横纵结合线圈与传统感应加热在厚度和宽度方向上加热效果对比示意图。

47.由图中可以看出,横向磁场造成加热后带钢中心区域与边部温差较大,最高温差58.8℃,表面温度分布均匀性差;纵向磁场造成板带厚度方向温差较大,最高温差54.4℃,芯部温度分布均匀性差,采用横纵结合磁场加热,板带厚度方向和宽度方向温差较小,分别为30.2℃和10.5℃。加热具有更好的均匀性,实现板坯在轧制过程中横纵向温度均匀性,提升产品质量,实现全连续一体化生产,生产出的高附加值薄规格带板坯,可广泛应用于汽车行业等领域。

48.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1