一种螺旋线结构高温合金微细管的成型方法与流程

1.本发明属于精密加工技术领域,涉及一种螺旋线结构高温合金微细管的成型方法。

背景技术:

2.航空航天技术领域中,高超声速飞行器(hpcce)将强预冷技术引入到传统发动机中,被认为是目前实现单级入轨最有应用前景的动力推进方案。与涡轮基组合循环(tbcc)和火箭基组合循环(rbcc)等组合发动机相比,hpcce 采用超临界闭式循环新型热力布局,不仅降低了发动机的进口气流温度,提高了飞行器的飞行马赫数,缓解了各工作部件的热环境,还提高了气体密度以增加流量,进而增加推力,有望成为未来最适用的高超声速推进技术。预冷器作为hpcce 的关键与核心构件,其作用为在极短的时间内从来流空气中吸取足够的热量,达到深冷空气的目的。由于预冷器的复杂工况,其结构非常复杂,制备工艺相当困难,制备技术已成为制约hpcce快速发展的重要因素。

3.预冷器是由12个膜片装配而成,而膜片是四排由多根微细管组成的管路同集气管钎焊而成,其中,微细管材料为gh4169,尺寸为直径1mm、壁厚0.05mm,集气管材料为06cr19ni10。为了提高换热效率,微细管之间结构紧凑,单根微细管呈螺旋线式。由于微细管壁厚仅为0.05mm,采用常规弯制方法极易损坏管路,所以提供一种微细管的成型方法是非常有必要的。

技术实现要素:

4.本发明在于提供一种螺旋线结构高温合金微细管的成型方法,以解决因微细管壁厚极薄,使用常规弯制方法极易损坏管路的问题。

5.本发明是通过以下技术方案来实现的:一种螺旋线结构高温合金微细管的成型方法,包括以下步骤:1)计算各个管路的长度,并在头部和尾部预留装配量的前提下将微细管线切割成所需尺寸;2)在开设有螺旋线槽的热成型工装的槽底以及侧壁上均匀地涂刷阻钎剂并烘干,将同等长度的所述微细管分为多组,以均等的错开角、依次逐根地装配至所述热成型工装上位于同一周向上的槽中;并按照由小至大的长度顺序,将不同长度的所述微细管以由内至外的排布方式装配至所述热成型工装上沿径向设置的槽中,相邻两个不同长度的微细管之间的距离为1.25mm;其中,以所述装配量为界线对所述微细管的头部和尾部进行弯折,头部的弯折角度为向内30

°

、尾部的的弯折角度为向外20

°

;然后采用点焊处理进行定位及固定;3)将装配好的微细管以及热成型工装一并置于真空钎焊炉中进行热成型处理;

4)热成型处理完成后,打磨掉焊点,然后将所述微细管从热成型工装上的槽中取出并去除表面残存的阻钎剂,得到螺旋线结构高温合金微细管。

6.位于所述螺旋线结构高温合金微细管的头部与尾部之间的身部呈螺旋曲线状,其曲线方程为:ρ=110+9.56θ,0≤θ≤6.28;其中,ρ为极径,θ为极角。

7.在所述步骤1)之后,还对得到的微细管以及热成型工装进行了清洗处理,所述清洗处理使用的洗剂为煤油和/或酒精。

8.所述步骤2)中,将同等长度的所述微细管分为四组、以90

°

的错开角装配至所述热成型工装上的槽中。

9.所述步骤2)中涂刷的阻钎剂的厚度小于等于0.1mm。

10.所述阻钎剂为氧化铝。

11.所述步骤2)中的点焊处理,具体操作为:在380v、50hz的工作电压下,利用储能焊机将若干个厚度为0.1mm的不锈钢箔均布式焊接在所述微细管的上方,以使所述微细管保持在与所述热成型工装上的螺旋线槽形状一致的状态,焊接额定容量为10kva、焊接时间为0.01s

‑

10s。

12.所述步骤3)中的热成型处理,具体操作为:将装配好的微细管以及热成型工装置于真空钎焊炉有效均温区,随即关好炉门;冷态抽真空,使炉内真空度达到6

×

10

‑3pa~8

×

10

‑3pa,工作时的真空度为3

×

10

‑2pa~5

×

10

‑2pa;以240℃/h~300℃/h的速率加热到400℃~500℃,保温1h~2h;以300℃/h~360℃/h的速率加热到960℃~1000℃,保温0.5h~1h;加热结束后随炉真空冷却至400℃~500℃,向炉内填充高纯氩气使炉内压力达到6

×

104pa~8

×

104pa后启动风扇冷却至100℃以下出炉。

13.所述高纯氩气为99.999%纯度以上的氩气。

14.在所述步骤4)之后,对得到的螺旋线结构高温合金微细管进行轮廓度检测和压力试验。

15.与现有技术相比,本发明的有益效果是:因为膜片是由四排管路集气管钎焊而成,而四排管路的长度尺寸由内至外逐渐增加,组成管路的微细管的材料gh4169为沉淀强化合金,屈服强度高、弹性模量较高、不易变形和定型;再加上其结构形式为螺旋线,且直径小、壁厚薄,加工难度极高。所以本发明先通过线切割将微细管制成各个管路所需尺寸。然后将微细管装配至具有热成型工装的螺旋线槽内以使微细管呈螺旋线状态,为了尽可能地提高热成型工作效率,将相同长度的微细管分为多组、错开装配在热成型工装上沿周向分布的槽中;将不同长度的微细管按照由内至外的排布方式装配在热成型工装上沿径向相邻的槽中。因为成型后的微细管需要与集气管进行装配,所以对留有装配量的微细管头部和尾部还需要进行弯折。上述操作完成后,再通过点焊处理定位及固定,并将装配好的微细管以及热成型工装一并进行热成型处理,最后打磨掉焊点并去除表面残存的阻钎剂,就得到了螺旋线结构高温合金微细管,通过在真空状态下进行操作,并且辅以相应形状的工装来定型,克服了现有技术中加工的技术难题,使得到的螺旋线结构高温合金微细管轮廓度在0.2mm以内,满足设计要求,并且在20mpa压力试验中管路没有泄漏、变形,可以进行后续工序。有效避免了常规弯折操作而产生微细管破

裂、作废的问题。

附图说明

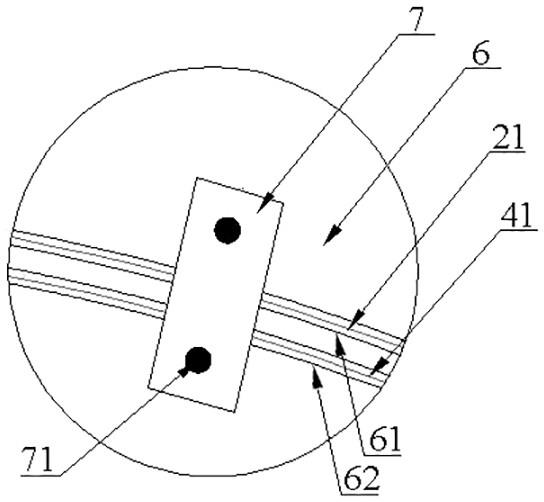

16.图1为预冷器膜片的结构示意图;图2为图1中a处的结构放大图;图3为本发明在热成型工装中装配微细管的示意图;图4为图3中b处的结构放大图;图5为本发明得到的单根螺旋线结构高温合金微细管的结构示意图。

17.图中,1

‑

集气管、2

‑

第一管路、21

‑

第一微细管、3

‑

第二管路、4

‑

第三管路、41

‑

第三微细管、5

‑

第四管路、6

‑

热成型工装、61

‑

第一螺旋线槽、62

‑

第二螺旋线槽、7

‑

不锈钢箔、71

‑

焊点。

具体实施方式

18.下面结合附图对本发明进行详细的说明。

19.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

21.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

22.本发明提供一种螺旋线结构高温合金微细管的成型方法,包括以下步骤:1)计算各个管路的长度,并在头部和尾部预留装配量的前提下将微细管线切割成所需尺寸;2)在开设有螺旋线槽的热成型工装的槽底以及侧壁上均匀地涂刷阻钎剂并烘干,将同等长度的所述微细管分为多组,以均等的错开角、依次逐根地装配至所述热成型工装上位于同一周向上的槽中;并按照由小至大的长度顺序,将不同长度的所述微细管以由内至外的排布方式装配至所述热成型工装上沿径向设置的槽中,相邻两个不同长度的微细管之间的距离为1.25mm;其中,以所述装配量为界线对所述微细管的头部和尾部进行弯折,头部的弯折角度为向内30

°

、尾部的的弯折角度为向外20

°

;然后采用点焊处理进行定位及固定;3)将装配好的微细管以及热成型工装一并置于真空钎焊炉中进行热成型处理;

4)热成型处理完成后,打磨掉焊点,然后将所述微细管从热成型工装上的槽中取出并去除表面残存的阻钎剂,得到螺旋线结构高温合金微细管。

23.因为膜片是由四排管路集气管钎焊而成,而四排管路的长度尺寸由内至外逐渐增加,组成管路的微细管的材料gh4169为沉淀强化合金,屈服强度高、弹性模量较高、不易变形和定型;再加上其结构形式为螺旋线,且直径小、壁厚薄,加工难度极高。所以本发明先通过线切割将微细管制成各个管路所需尺寸。然后将微细管装配至具有热成型工装的螺旋线槽内以使微细管呈螺旋线状态,为了尽可能地提高热成型工作效率,将相同长度的微细管分为多组、错开装配在热成型工装上沿周向分布的槽中;将不同长度的微细管按照由内至外的排布方式装配在热成型工装上沿径向相邻的槽中。因为成型后的微细管需要与集气管进行装配,所以对留有装配量的微细管头部和尾部还需要进行弯折。上述操作完成后,再通过点焊处理定位及固定,并将装配好的微细管以及热成型工装一并进行热成型处理,最后打磨掉焊点并去除表面残存的阻钎剂,就得到了螺旋线结构高温合金微细管,其轮廓度在0.2mm以内,满足设计要求,并且在20mpa压力试验中管路没有泄漏、变形,可以进行后续工序。有效避免了常规弯折操作而产生微细管破裂、作废的问题。

24.考虑到热成型工装的实际尺寸以及操作时的方便与否,一般地,每个热成型工装以底板为中心,沿周向每隔90

°

分布一组螺旋线槽组,共计四组,每组螺旋线槽组包括能够容纳至少两根不同长度微细管的螺旋线槽。所以,所述步骤2)中,位于所述螺旋线结构高温合金微细管的头部与尾部之间的身部呈螺旋曲线状,其曲线方程为:ρ=110+9.56θ,0≤θ≤6.28;其中,ρ为极径,θ为极角。

25.装配前为了保证工件和工装清洁,在所述步骤1)之后,还对得到的微细管以及热成型工装进行了清洗处理,所述清洗处理使用的洗剂为煤油和/或酒精。

26.将同等长度的所述微细管分为四组、以90

°

的错开角装配至所述热成型工装上的槽中。

27.优选的,所述步骤2)中涂刷的阻钎剂的厚度小于等于0.1mm。

28.更优选的,所述阻钎剂为氧化铝,品牌型号为green stop off type

‑ⅱ

。

29.其中,所述步骤2)中的点焊处理,具体操作为:在380v、50hz的工作电压下,利用储能焊机将若干个厚度为0.1mm的不锈钢箔均布式焊接在所述微细管的上方来定位,定位点一般总48处,以使所述微细管保持在与所述热成型工装上的螺旋线槽形状一致的状态,焊接额定容量为10kva、焊接时间为0.01s

‑

10s。

30.所述步骤3)中的热成型处理,具体操作为:将装配好的微细管以及热成型工装置于真空钎焊炉有效均温区,随即关好炉门;冷态抽真空,使炉内真空度达到6

×

10

‑3pa~8

×

10

‑3pa,工作时的真空度为3

×

10

‑2pa~5

×

10

‑2pa;以240℃/h~300℃/h的速率加热到400℃~500℃,保温1h~2h;以300℃/h~360℃/h的速率加热到960℃~1000℃,保温0.5h~1h;加热结束后随炉真空冷却至400℃~500℃,向炉内填充高纯氩气使炉内压力达到6

×

104pa~8

×

104pa后启动风扇冷却至100℃以下出炉。

31.所述高纯氩气为99.999%纯度以上的氩气。

32.在热成型处理之后,即在所述步骤4)之后,对得到的螺旋线结构高温合金微细管进行轮廓度检测和压力试验。使用具有刻度的检测工装来检测得到的螺旋线结构高温合金微细管的轮廓度,使用本发明可以保证其轮廓度在0.2mm以内,满足设计要求。还需要进行

压力试验,具体为:利用密封压板将该螺旋线结构高温合金微细管的两端面密封封堵,然后利用拉杆和螺栓将两侧密封压板拉紧,接管嘴与手动压力泵连接,通过接管嘴向该螺旋线结构高温合金微细管的管内通水,进行水压试验。通过压力试验,得出在20mpa压力下,试验该螺旋线结构高温合金微细管没有泄漏、变形,可以进行后续工序。

33.实施例1预冷器膜片是由第一管路2、第二管路3、第三管路4、第四管路5共计四个管路同集气管1钎焊而成,每个管路要求的微细管长度不同,参照图1、图2,每个管路由多个微细管组成。本发明采用热成型方法来弯制各管路中的微细管,因各管路结构类似、只长度略有差别。实际生产中为了便于操作,以下以第一管路2、第三管路4加工过程为例,具体实施过程如下:首先预备热成型工装6,该工装包括底板,其底板上开设有若干个螺旋线槽组,螺旋线槽组上设置有若干个可旋转的定位压片;该螺旋线槽组包括相邻设置的1个第一螺旋线槽61和1个第二螺旋线槽62,所述第一螺旋线槽61和第二螺旋线槽62均设有翘起的头部和尾部,所述第一螺旋线槽61围绕设置在所述第二螺旋线槽62的外侧且所述第一螺旋线槽61的首端、末端分别与所述第二螺旋线槽62的的首端、末端平齐;为了适应微细管的轮廓度,所述第一螺旋线槽61和第二螺旋线槽62呈螺旋线形。

34.优选的,若干个所述螺旋线槽组的首端、末端分别位于同一圆周上。

35.更优选的,所述螺旋线槽组的数量为4个,且相邻两个所述螺旋线槽组的首端之间间隔为90

°

。

36.所述第一螺旋线槽61和第二螺旋线槽62的槽深均为1.2mm、槽宽均为1.1mm。所述底板的厚度为5mm。为了防止热膨胀对于微细管的影响,热成型工装6的底板材料选用与管路相同的gh4169。

37.所述定位压片的一端固定在所述底板上、另一端通过可拆卸的限位件与所述底板相连。所述定位压片为不锈钢箔7,所述限位件为焊点71。

38.为了提高效率及节约成本,鉴于第一管路2、第二管路3、第三管路4、第四管路5,考虑到操作情况以及各螺旋线槽之间的壁厚尺寸,将第一管路2和第三管路4的螺旋线槽集成在一个热成型工装6上,将第二管路3和第四管路5的螺旋线槽集成在另一个热成型工装6上。

39.(1)计算第一管路2、第三管路4的长度,使用线切割将微细管分别制成相应的尺寸。

40.(2)使用煤油、酒精清洗干净热成型工装6及切割好的微细管。

41.(3)在热成型工装6的槽底及侧壁上均匀涂刷一层阻钎剂,厚度控制在0.1mm以内,以防止热成型工装6与微细管在高温下粘连,使用热风枪烘干。

42.(4)参照图3,依次逐根将微细管装配至成型工装的槽中,将第一管路2中的第一微细管21装配至热成型工装6中的第一螺旋线槽61、将第三管路4中的第三微细管41装配至第二螺旋线槽62,并沿相应的装配量对第一微细管21和第三微细管41的头部和尾部进行弯折。可以看出每个热成型工装工作一次可以定位4根第一微细管21、4根第三微细管41,使用0.1mm厚的不锈钢箔7采用储能点焊定位,定位点48处均布,定位示意图如图4所示。

43.(5)将装配好的微细管以及热成型工装6置于真空钎焊炉有效均温区,随即关好炉

门;冷态抽真空,使炉内真空度达到6

×

10

‑3pa~8

×

10

‑3pa,工作时的真空度为3

×

10

‑2pa~5

×

10

‑2pa;以240℃/h~300℃/h的速率加热到400℃~500℃,保温1h~2h;以300℃/h~360℃/h的速率加热到960℃~1000℃,保温0.5h~

‑

1h;加热结束后随炉真空冷却至400℃~500℃,向炉内填充高纯氩气使炉内压力达到6

×

104pa~8

×

104pa后启动风扇冷却至100℃以下出炉。

44.(6)使用气动风枪打磨掉储能点焊点71,将微细管从热成型工装6上的槽中取出,置于丙酮溶液0.3h~0.5h,以去除微细管表面残存的阻钎剂,即得螺旋线结构高温合金微细管,成型后的第一微细管21如图5所示;(7)使用检测工装检测得到的螺旋线结构高温合金微细管的轮廓度,即第一微细管21和第三微细管41的轮廓度;(8)进行压力试验,试验介质为纯净水,压力为20mpa,时间为20min,检测到第一微细管21和第三微细管41不泄露、不变形。

45.第二管路3、第四管路5中的微细管的加工过程以此类推。

46.本发明实现了微细管的成型,微细管的轮廓度在0.2mm以内,满足设计要求。20mpa压力试验管路没有泄漏、变形,可以进行后续工序。

47.本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1