一种用于实现对LED灯座打孔的方法与流程

一种用于实现对led灯座打孔的方法

技术领域

1.本发明涉及led灯座加工设备领域,具体涉及一种用于实现对led灯座打孔的方法。

背景技术:

2.如图1所示,为led灯具底座的结构示意图,该led灯具底座上具有各个加工面,各个加工面上需要开设三个孔,该各个加工面围合成一个锥柱状的棱廓。传统加工过程中主要依靠人工将各个斜的加工面摆正进行打孔,这种操作方式,需要人工多次的对加工面进行摆正,一则打孔效率低,二则打孔质量难以保证。因此,有必要提供一种能够实现led灯具底座自动化打孔的生产设备。

技术实现要素:

3.为解决上述问题,本发明提供一种用于实现对led灯座打孔的方法。

4.本发明采取的技术方案具体如下。

5.一种用于实现对led灯座打孔的方法,包括在打孔生产设备上执行如下操作,将灯具底座装配在a夹持结构上,使得灯具底座上的至少一个加工面水平布置,调整该水平布置的加工面的上侧的打孔单元下移,使得打孔单元对该水平布置的加工面进行打孔,打孔结束后调节a夹持结构绕其中心线进行转动使得其上未进行打孔的另一个加工面调整至水平布置并进行打孔,如此重复上述操作,直至灯具底座上所有的加工面均进行过打孔,然后将灯具底座从a夹持机构上卸下。

6.详细的操作为,a夹持机构通过a驱动轴调节其进行转动,在a夹持结构进行夹装和卸载灯具底座时调整a驱动轴处于立状布置状态,灯具底座进行打孔处理时,a驱动轴处于倾斜布置状态。

7.将a夹持机构转动装配在a夹装安装板的一端,将a夹装安装板的另一端通过a安装轴转动安装在a滑动块上,调节a夹装安装板绕a安装轴进行转动实现a驱动轴在倾斜和竖直状态之间的转变。

8.采用竖直布置的沿其身长方向进行移动的b驱动轴调节a夹装安装板进行转动,b驱动轴和a驱动轴之间通过a、b轴体进行换向连接,将a滑动块沿b驱动轴的径向滑动安装,调节b驱动轴转动调整a夹持机构进行转动。

9.在b驱动轴的上端设置b安装块,在a驱动轴的轴端设置a装配块,在b安装块上设置弧形导向槽,在a装配块上设置与弧形导向槽滑动配合的a滑动件,在a滑动块设置不同位置处的a装配孔,调整弧形导向槽工作段的长度以及采用不同位置a装配孔对a夹装安装板进行装配,实现不同尺寸的灯具底座的打孔装配需求。

10.通过沿a驱动轴径向方向浮动安装的a夹持件对灯具底座进行夹装,通过楔面抵靠的方式调节a夹持件对灯具底座进行夹紧和松解。

11.将夹装打孔钻头的钻头夹装器装配在a钻头安装件上设置的a2传动轴上,将a钻头

安装件位置可调节式装配在打孔安装座上,a2传动轴通过a万向连接器、a2传动轴和a同步传动组件与a打孔驱动源相连接,调整a打孔安装座的姿态适应不同尺寸的灯具底座的打孔装配需求。

12.设置两组a夹持结构,一组进行上、下料时,另一组进行打孔操作。

13.通过在弧形导向槽上设置c阻挡块,通过改变c阻挡块的安装位置调整弧形导向槽的工作段的长度。

14.通过在b装配盘上设置转动装配的c转动件,在c转动件上设置弧形空缺部,转动c转动件改变弧形空缺部和弧形导向槽的错开状态从而调整弧形滑动件工作段的长度。

15.本发明提供的上述方法,其可以有效的实现对不同尺寸和型号的灯具底座进行快速、自动化的打孔操作,提高生产效率和降低劳动强度。

附图说明

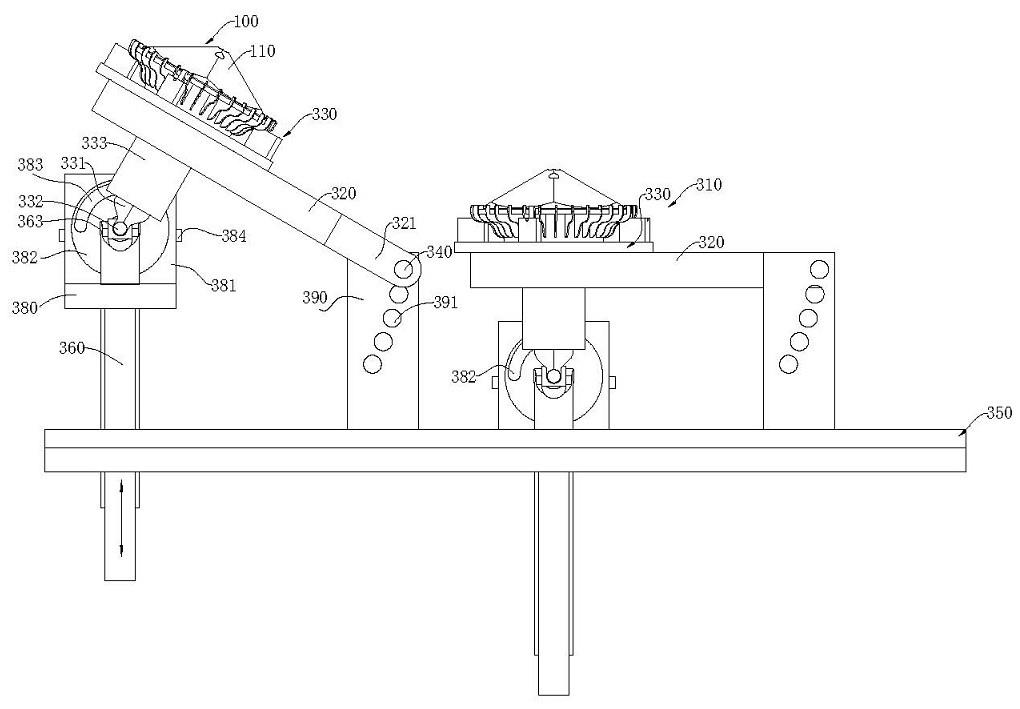

16.图1为灯具底座主视图、俯视图和左视图;图2为本发明实施例的主视图;图3为夹持单元的主视图;图4为夹持单元另一种状态的主视图;图5为a夹持结构的示意图;图6为姿态调节单元的主视图;图7打孔单元的主视图;图8打孔安装座的仰视图;图9灯座自动化打孔生产设备俯视图。

17.图中附图标记为:100

‑

灯具底座、110

‑

加工面、120

‑

工艺孔、130

‑

散热片圆台、200

‑

机架、210

‑

夹持装配座、220

‑

导轨、221

‑

活动导轨件、230

‑

调节驱动齿轮、240

‑

打孔安装座、241

‑

a2装配空缺部、300

‑

夹持单元、310

‑

a夹持部、320

‑

a夹装安装板、321

‑

a连接臂、330

‑

a夹持结构、330a

‑

a2驱动弹簧、331

‑

a驱动轴、332

‑

a轴体、333

‑

a安装块、334

‑

a夹持底座、334a

‑

a夹持件、335

‑

a1驱动弹簧、336

‑

a1抵靠件、340

‑

a安装轴、350

‑

b夹持部、360

‑

b驱动轴、361

‑

b滚轮、362

‑

b驱动齿轮、363

‑

b轴体、380

‑

b安装块、381

‑

b装配盘、382

‑

c转动件、383

‑

弧形空缺部、390

‑

a滑动块、391

‑

a装配孔、400

‑

打孔单元、410

‑

钻头夹装器、420

‑

a钻头安装件、430

‑

a2传动轴、440

‑

a万向连接器、450

‑

a1传动轴、500

‑

机械手、510

‑

a2抵靠件、520

‑

定位柱销、530

‑

夹爪组件、600

‑

供料输送线、700

‑

卸料工位。

具体实施方式

18.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。本发明未详细描写的现有结构均按照现有的技术方案进行实施。

19.如图1所示的led灯座包括灯具底座100,灯具底座100上具有各个加工面110、三个工艺孔120、各散热片,各散热片装配在散热片圆台130上。

20.如图2、3、4、5所示,一种led灯座自动化打孔生产设备,包括机架200,机架200上设

置有用于对灯具底座100进行夹持的夹持单元300和进行打孔的打孔单元400,所述的夹持单元300与姿态调节单元相连接,姿态调节单元用于调整灯具底座100的姿态使得灯具底座100上的各个加工面110分别与打孔单元400相对应布置。

21.具体的方案为:夹持单元300包括用于夹装灯具底座100的a夹持部310,a夹持部310活动装配在b夹持部350上,姿态调节单元调整a夹持部310的姿态使得a夹持部310上灯具底座100的各个加工面110与打孔单元400相对应布置。a夹持部310包括a安装件和转动安装在a安装件上的a夹持结构330,a夹持结构330用于实现对灯具底座100的夹装,a安装件活动安装在b夹持部350上,a夹持结构330处于如下两种状态:第一状态:a夹持结构330的转动中心线竖直布置,使得灯具底座100在a夹持结构330上进行夹装或卸载;第二状态:a夹持结构330的转动中心线倾斜布置,使得灯具底座100上的各加工面110分别调整至与打孔单元400相对应进行打孔。通过调整a夹持结构330在第一、二状态之间进行转换,实现灯具底座100进行上下料和打孔的不同需求,从而满足灯具底座100可靠自动化打孔的需求。

22.具体的方案为:a安装件为a夹装安装板320构成,a夹装安装板320的一端部通过a安装轴340转动安装在a滑动块390上,a滑动块390沿水平方向滑动安装,a夹持件334a安装在a夹装安装板320的另一端,a夹持件334a上具有用于驱动其进行转动的a驱动轴331,a驱动轴331的端部转动装配有a轴体332,a轴体332的长度方向和a驱动轴331的长度方向呈垂直状布置,姿态调节单元包括竖直布置的b驱动轴360,b驱动轴360转动安装在b夹持部350上且可沿着竖直方向活动移动,b驱动轴360的上部身段设置有b安装块380,b驱动轴360的端部转动装配在b安装块380上,b安装块380沿着竖直方向滑动安装且与b驱动轴360同步进行升降,b驱动轴360的顶端转动装配有b轴体363,a、b轴体363呈十字状连接为一体,a驱动轴331上设置有a安装块333,b安装块380上设置b装配盘381,b装配盘381上具有弧形导向槽,弧形导向槽的圆心与b轴体363得中心线重合,a安装块333和a驱动轴331转动装配,a安装块333上设置有a滑动件,a滑动件和弧形导向槽之间构成滑动导向配合。采用上述方案,可以可靠的实现夹持机构分别绕两个轴的转动装配需求,保证可靠的进行打孔。

23.由于灯具底座100的尺寸和型号会存在不同,因此,要求一个设备需要匹配不同的尺寸和型号的灯具底座100的打孔需求,因此,本发明采用下述方案进行实施。b装配盘381上设置有对弧形导向槽的工作段的长度进行调节的c调节件,c调节件活动安装在b装配盘381上,b装配盘381上还设置有对c调节件的移动进行锁紧的锁紧组件,弧形导向槽的工作段的起始端与b驱动轴360的中心线相对应布置,c调节件调整工作段的截止端的位置,a滑动块390上设置有各个a装配孔391,a安装轴340可拆卸式装配在a装配孔391内,各a装配孔391沿靠近b驱动轴360的方向高度逐渐减小,a滑动块390上设置a1驱动弹簧335,a1驱动弹簧335驱使a滑动块390向远离b安装块380的一侧移动。这样在对不同尺寸和型号的灯具底座100进行打孔需求时,只需要选择不同的a装配孔391和工作段进行装配。如图3所示为a夹装安装板320呈30度夹角时的装配示意图;图4所示为a夹装安装板320呈30度夹角时的装配示意图。

24.调整工作段的长度具体可采取下述两种方式,一种为:c调节件为弧形导向槽内装配的c阻挡块构成,c阻挡块沿着弧形导向槽的槽长方向与弧形导向槽活动安装,锁紧组件对c阻挡块的装配位置进行锁紧。另一种为:c调节件为b装配盘381上转动装配的c转动件382,c转动件382上设置有与弧形滑动槽形状相匹配的弧形空缺部383,改变弧形空缺部383

和弧形导向槽的错开状态从而调整弧形滑动件工作段的长度,锁紧组件对c转动件382的转动进行锁紧。

25.如图5、6、7,a夹持结构330与a夹持调节组件相连接,a夹持调节组件用于调整a夹持结构330对灯具底座100进行夹紧和松解。a夹持结构330包括a驱动轴331端部设置的a夹持底座334和各个a夹持件334a,a夹持件334a绕a驱动轴331的周向间隔设置,a夹持件334a通过a2驱动弹簧330a沿a驱动轴331的径向浮动安装在a夹持底座334上,a2驱动弹簧330a驱使a夹持件334a向a驱动轴331的中部进行移动,a夹持调节组件包括a1抵靠件336,a1抵靠件336通过a3驱动弹簧沿着a驱动轴331的长度方向浮动安装在a夹持底座334上,a3驱动弹簧驱使a1抵靠件336向远离a驱动轴331的一侧移动,a1抵靠件336和a夹持件334a之间采取楔面抵靠配合的方式进行装配,抵靠a1抵靠件336向靠近a驱动轴331的一侧移动使得a夹持件334a向远离a驱动轴331中心的一侧移动,a夹持件334a上设置有a夹爪部,a夹爪部对灯具底座100上的散热片圆台130进行夹装。

26.详细的为:机架200上设置有水平滑动安装的夹持装配座210,记夹持装配座210的滑动方向为a方向,夹持单元300沿a方向在夹持装配座210上间隔设置有两个,机架200上设置有沿a方向布置的导轨220,导轨220上具有活动导轨件221,活动导轨件221对应打孔单元400布置且升降式安装,活动导轨件221与导轨220升降驱动机构相连接,b驱动轴360的下端设置有b滚轮361,b滚轮361滚动装配在导轨220内,b驱动轴360上还设置有b驱动齿轮362,活动导轨件221的旁侧还设置有调节驱动齿轮230,活动导轨件221上升至高位时,调节位于活动导轨件221内b驱动轴360上的b驱动齿轮362和调节驱动齿轮230相啮合传动连接;活动导轨件221下降至低位时,b驱动齿轮362和调节驱动齿轮230传动断开。打孔单元400包括打孔安装座240,打孔安装座240升降式安装在机架200上,打孔安装座240上设置有上、下对应布置的a1、a2装配部以及各个a钻头安装件420,a钻头安装件420呈长条形且水平布置,各a钻头安装件420上分别设置有立状布置且转动安装的a2传动轴430,a1装配部上设置有各立状布置且转动安装的a1传动轴450,各个a1、a2传动轴430相对应布置且两者之间分别通过a万向连接器440相连接,各个a1驱动轴通过a同步传动组件与a打孔驱动源相连接,a钻头安装件420上设置有沿其身长方向布置的长条形的a1装配空缺部,a2装配部上设置有长条形的a2装配空缺部241,a1装配空缺部和a2装配空缺部241呈交叉状布置,a钻头安装件420通过a1、a2装配空缺部241和a螺栓装配件装配在a2装配部上,a2传动轴430的下端设置用于夹装钻头的钻头夹装器410。通过改变a钻头安装件420的安装状态,实现各个钻头夹装器410装配形式,组成不同三角尺寸的排布,适应不同的打孔需求。a2装配部呈“口”字状,a2装配空缺部241设置有首尾相连的四段,四段组成“口”字状。本发明提供的方案,可以同时在一个加工面实现一次同时打呈三角形顶点状布置的三个孔。可以在a1传动轴上装配a1齿轮,a同步传动组件可以采用下述方式实现,a同步传动组件包括a1驱动齿轮,a1齿轮在a1驱动齿轮的外周间隔设置并与a1驱动齿轮相啮合传动连接,a1驱动齿轮与装配在打孔安装座240上。也可以采用其他同步传动方式进行实现。

27.如图8、9所示,还包括上下料单元,上下料单元包括机械手500,机械手500上设置有可进行夹紧和松解的夹抓灯具底座100的夹抓组件和用于抵靠a1抵靠件336进行移动的a2抵靠件510、用于灯具底座100上工艺孔120进行定位的a定位组件。a夹装安装板320的边部两端设置两个a连接臂321,两a连接臂321的端部分别设置a孔,选择a孔和不同位置处的a

装配孔391通过a安装轴340进行装配。a2抵靠件510设置在夹爪组件530的中部,a2抵靠件510和夹爪组件530之间设置有定位柱销520,机械手500设置在卸料(上料)工位700,机架200的旁侧设置供料输送线600(卸料输送线)。

28.本发明还提供了一种用于实现对led灯座打孔的方法,包括在打孔生产设备上执行如下操作,将灯具底座100装配在a夹持结构330上,使得灯具底座100上的至少一个加工面110水平布置,调整该水平布置的加工面110的上侧的打孔单元400下移,使得打孔单元400对该水平布置的加工面110进行打孔,打孔结束后调节a夹持结构330绕其中心线进行转动使得其上未进行打孔的另一个加工面110调整至水平布置并进行打孔,如此重复上述操作,直至灯具底座100上所有的加工面110均进行过打孔,然后将灯具底座100从a夹持机构上卸下。

29.具体的,a夹持机构通过a驱动轴331调节其进行转动,在a夹持结构330进行夹装和卸载灯具底座100时调整a驱动轴331处于立状布置状态,灯具底座100进行打孔处理时,a驱动轴331处于倾斜布置状态。

30.将a夹持机构转动装配在a夹装安装板320的一端,将a夹装安装板320的另一端通过a安装轴340转动安装在a滑动块390上,调节a夹装安装板320绕a安装轴340进行转动实现a驱动轴331在倾斜和竖直状态之间的转变。

31.采用竖直布置的沿其身长方向进行移动的b驱动轴360调节a夹装安装板320进行转动,b驱动轴360和a驱动轴331之间通过a、b轴体363进行换向连接,将a滑动块390沿b驱动轴360的径向滑动安装,调节b驱动轴360转动调整a夹持机构进行转动。

32.在b驱动轴360的上端设置b安装块380,在a驱动轴331的轴端设置a装配块,在b安装块380上设置弧形导向槽,在a装配块上设置与弧形导向槽滑动配合的a滑动件,在a滑动块390设置不同位置处的a装配孔391,调整弧形导向槽工作段的长度以及采用不同位置a装配孔391对a夹装安装板320进行装配,实现不同尺寸的灯具底座100的打孔装配需求。

33.通过沿a驱动轴331径向方向浮动安装的a夹持件334a对灯具底座100进行夹装,通过楔面抵靠的方式调节a夹持件334a对灯具底座100进行夹紧和松解。

34.将夹装打孔钻头的钻头夹装器410装配在a钻头安装件420上设置的a2传动轴430上,将a钻头安装件420位置可调节式装配在打孔安装座240上,a2传动轴430通过a万向连接器440、a2传动轴430和a同步传动组件与a打孔驱动源相连接,调整a打孔安装座240的姿态适应不同尺寸的灯具底座100的打孔装配需求。

35.设置两组a夹持结构330,一组进行上、下料时,另一组进行打孔操作。

36.通过在弧形导向槽上设置c阻挡块,通过改变c阻挡块的安装位置调整弧形导向槽的工作段的长度。

37.通过在b装配盘381上设置转动装配的c转动件382,在c转动件382上设置弧形空缺部383,转动c转动件382改变弧形空缺部383和弧形导向槽的错开状态从而调整弧形滑动件工作段的长度。

38.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1