一种楔形特征织构加工方法及辅助夹具设计

1.本发明涉及一种球头铣刀,具体涉及一种钛合金加工中带有楔形微织构的球头铣刀及辅助夹具设计,属于机械加工领域。

背景技术:

2.金属切削中,切屑问题控制和加工过程中工艺系统的控制都会影响工件的表面加工质量,尤其在铣削钛合金加工过程中,切削速度较大,产生的切削温度较高,进而导热系数和比热较小导致其在铣削加工过程中的切削热无法及时散出,造成刀具的严重磨损。对于数控机床(加工中心)等自动化加工机床,由于其刀具数量较多,刀架与刀具联系密切,断屑问题就显得更为重要,只要其中一把刀断屑不可靠,就可能破坏机床的自动循环,所以在切削难断屑的高强度、高塑性、高韧性的材料时,应当设法增大切屑的变形,以降低它的塑、韧性,以便达到断屑的目的。在加工过程中减少不良振动可以很好的提高工件的精度,经实践表明,通过增加刀具纹理能够有效降低自激振动率,进而减少机械自激振动概率。近年来随着纳米技术的提升,微细加工技术出现,微结构机械成为人们在微观领域认识和改造客观世界的一种高新技术。

3.综合以上对金属切削研究的进展,可以将一种带有直线的楔形微织构置入刀具的前刀面,使得每一个微织构所在的区域能够形成一个双前角结构,对金属切削时能够很好的起到减振的作用,进而当切屑流过整个不等距微织构区域时,就会没有固定的频率来刺激工艺系统,大大降低工艺系统发生共振的概率。每个微织构的第二直线部分,对切削强度高的工件过程中,会进一步起到切屑、断屑的作用。对于微织构的制备,通常采用飞秒激光烧蚀、化学腐蚀、金属电沉积技术或3d打印等已经比较成熟的方法,或者采用高精度机床的微细加工技术。

技术实现要素:

4.本发明为解决加工过程中,周期性干扰力引起的强迫振动,断屑不及时,加工的精度较低,加工后工件表面质量较差,加工中的会产生较高的温度等问题,进而提出一种钛合金加工中带有不等距楔形微织构的球头铣刀及辅助夹具的设计。

5.本发明为解决上述问题采取的技术是:在刀屑接触区域,置入不等距的楔形微织构,每个微织构的置入方向能够很好的适应的切屑的流向,整个球头铣刀前刀面作为第一前角,微织构的第一直线部分作为第二前角,第二直线部分对切削高强度的工件所产生的切屑,能够提高卷屑与断屑的效果。

6.本发明的有益效果是:

7.楔形微织构的置入,在铣削加工时,会降低自激振动的频率,并且断屑会更及时,排屑会更流畅

8.切屑在前刀面的剪切滑移中,当经过每一个微织构的直线部分时,不仅会有一次断屑的功效,而且切屑与前刀面的接触长度也会缩短。

9.微织构的第二直线部分,当切削时遇到韧性高的工件,直线部分的断屑效果不大,这时微织构的第二直线部分可以发挥其卷屑与断屑的功能,提高其表面质量。

10.楔形织构的直线部分与铣刀的前刀面形成若干个双前角的结构,起到了减振的果。

11.不等距微织构在切屑流经前刀面时,没有固定的频率去刺激工艺系统,使其不易发生共振,有效的降低振动的幅值。

12.该辅助夹具使用螺栓横向进给,使得刀具能够纵向移动,并且整套夹具能够简单安装在激光打标机的操作台上。

13.载物台上插入均匀针状铁质的实心棒并与套筒相配合,能够方便各种刀片的装夹,大大缩减针对不同刀具的夹具的设计,极大降低了成本。

附图说明

14.图1为辅助夹具的总体装配图,1

‑

1、连接座,1

‑

2、左支撑杆,1

‑

3、刻度盘,1

‑

4、刀片,1

‑

5、载物台,1

‑

6、进给机构,1

‑

7、右支撑杆。

15.图2辅助夹具的主视图。

16.图3为单个楔形微织构的加工顺序图。

17.图4为前刀面置入的不等距的楔形微织构。

18.图5套筒(与单个实心棒配合部分),5

‑

1、磁铁。

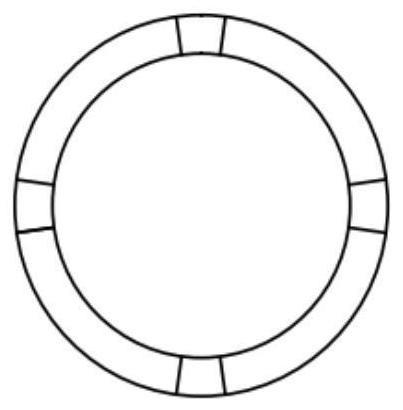

19.图6套筒的俯视图。

20.具体的实施方式

21.整个刀具前刀面的楔形微织构的加工,需要辅助夹具配合光纤激光打标机实施。

22.光纤激光打标机需要在固定焦距才能加工出符合所设计参数的微织构。本设计采用微元法加工的思想,使刀具平行的放到在载物台,刻度盘所显示的角度为0

°

,并将刀片摁入具有可以升降实心棒的载物台上。

23.步骤一:画出刀片轮廓线,另存为二维图形,并在刀片的刀屑接触区写入楔形微织构的二维图。

24.步骤二:将楔形微织构图导入雕刻软件,去除掉与微织构图形无关的线条。

25.步骤三:在激光器配套计算机上选中激光路径文件和轮廓线文件,设置激光器参数;

26.步骤四:激光打点,校对十字光标,使其位于激光斑点中心;将刀片放置载物台上,激光演示轮廓线,移动工作台x,y坐标使轮廓线与刀片边缘轮廓重合;去除掉与微织构图形无关的线条。

27.步骤五:为保证加工面的平整和光洁,该楔形微织构需要6次加工,第1

‑

4次需要按照图6的加工顺序和加工参数,在与激光器配套的计算机上对每一次加工的微元面积和激光器的参数进行设定。

28.步骤六:调整辅助加工夹具的角度,使其与楔形微织构的第二段直线部分垂直,使用小功率的加工,抹平侧壁。

29.步骤七:继续调整夹具的角度,使激光加工器与楔形微织构的第一段直线部分垂直进行加工,进而实现整个楔形微织构成型。

30.以上步骤在进行加工时,可以选取相同材料的边角料试验,在显微镜下观察微织构的成型效果,符合要求后进行成品加工。

31.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种楔形微织构的球头铣刀,它的特征是:每个楔形微织构的与其在轴向上的夹角为

±

45

°

,每个楔形微织构的由两端直线部分构成,微织构的第一段直线长度为200μm,与前刀面的夹角为20

°

,微织构的第二段直线长度为150μm,与前刀面夹角为28

°

,两段交线的部分为该楔形织构的最大深度为70μm,楔形微织构的宽度为30μm。2.以靠近主切削刃为第一区域,楔形微织构间距为200μm,微织构的数量最少,中间的为第二区域,微织构间距为150μm,微织构密度最大,最后的为第三区域,微织构间距为175μm,微织构密度适中。3.以球头铣刀的整个前刀面作为第一前角(0

°

前角),以微织构的第一直线部分作为刀具的第二前角。4.根据权利要求1中,通过激光加工出与前刀面两个不同夹角的楔形微织构,本夹具装置,以螺栓的横向进给使刀具的载物台纵向移动,刀具绕左支撑杆的上下浮动角度为正负+45

°

。5.载物台使用针状的铁质实心棒,如图1

‑

5载物台红色部分,每根实心棒的直径为0.5mm,长度为10mm,对称的分布在载物台0

°

的两侧。6.与实心棒相配合的部分如图5,每个孔安装4条磁铁,实现对实心棒良好的吸附。7.夹具的进给机构,采用螺纹螺栓配合的方式控制载物台的绕左支撑上下浮动。

技术总结

一种在钛合金加工中带有楔形微结构的刀具,针对在钛合金加工过程中,产生的大多都是崩碎状的切屑,其技术要点是置入不等距的楔形特征的微织构,使得切屑流过前刀面时,切屑在流进每个楔形微织构的第一直线部分时,其与前刀面形成的双前角结构能够加快切屑的切断,楔形微织构的第二直线部分,会增大切屑的变形量,进一步提高卷屑和断屑的能力,减少了切屑与刀具的摩擦时间,有利于降低刀具本身的温度,同时不等距楔形微织构结构的置入,其形成的双前角部分也能对刀具加工过程中能够起到很好的消振作用,本专利将刀具直线型卷屑槽在宏、微观改形相关技术进行了很好的融合。微观改形相关技术进行了很好的融合。微观改形相关技术进行了很好的融合。

技术研发人员:杨树财 郭朝阳 韩佩 王大伟 肖占军

受保护的技术使用者:哈尔滨理工大学

技术研发日:2021.08.24

技术公布日:2021/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1