一种用于结晶器铜板的快速高效的局部修复方法

1.本发明涉及钢铁工业连铸技术领域,具体为一种用于结晶器铜板的快速高效的局部修复方法。

背景技术:

2.随着钢铁工业连铸技术的发展,连铸设备的稳定性和耐用性直接决定着钢铁冶炼的生产成本及效率。连铸结晶器作为连铸设备最关键的核心部件之一,其技术性能影响着钢锭的组织性能、表面质量、拉速及生产效率等。由于结晶器铜板直接接触高温钢水,其表面承受高温钢水的静压力以及与坯壳相对运动产生的摩擦力以及热疲劳,其工作环境异常苛刻。经常会导致结晶器铜板的局部损坏,因此,为了能够使结晶器铜板再次使用,目前主要对铜板表面的损坏部位进行表面改性,增加一层耐热、耐磨的涂层,然而在使用过程发现对铜板表面的损坏部位再次喷涂涂层,涂层的结合力差,工作表面在使用一段时间后,涂层极易出现热裂纹、脱落等现象,而且由于铜材料本身属性,二次喷涂也很难在铜基板表面形成结合力好、无裂纹、无气孔缺陷的涂层,因此,修复后的结晶器铜板使用一段时间后再次损坏,使用寿命低。

技术实现要素:

3.本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

4.鉴于上述和/或现有结晶器铜板局部修复中存在的问题,提出了本发明。

5.因此,本发明的目的是提供一种用于结晶器铜板的快速高效的局部修复方法,能够大幅度提高修复后的结晶器铜板的使用寿命,而且修复快速高效。

6.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种用于结晶器铜板的快速高效的局部修复方法,其包括以下步骤:s1、对待修复的结晶器铜板的磨损表面进行标记,标记出修复区域,修复区域边界至少超出缺陷位置10mm;s2、去除修复区域的涂层,并且沿修复区域的深度方向加工去除掉结晶器铜板表面的热疲劳层;s3、采用爆炸焊接技术制作填补铜板与耐磨涂层的复合层板,复合层板分为上下两层,下层为填补铜板,填补铜板厚度为待修复区域的热疲劳层的加工深度,且耐磨涂层的厚度大于结晶器铜板的涂层的厚度;s4、对复合层板进行切割,切割形状与待修复区域相同,且切割尺寸大于修复区域的尺寸;s5、将切割好的复合层板压进待修复的结晶器铜板的修复区域内,复合层板与修

复区域过盈配合,并采用激光扫描焊接沿复合层板与结晶器铜板的接缝进行激光焊接,焊接深度为结晶器铜板的涂层的厚度。

7.作为本发明所述的一种用于结晶器铜板的快速高效的局部修复方法的一种优选方案,其中,所述步骤s2中,采用加工设备对待修复的结晶器铜板标记出的修复区域表面进行机加工处理,以去除修复区域的涂层。

8.作为本发明所述的一种用于结晶器铜板的快速高效的局部修复方法的一种优选方案,其中,所述步骤s2中,修复区域的加工深度为1.0

‑

1.5mm,且修复区域的表面粗糙度≤ra6.3,并且修复区域的边界均采用圆弧角过渡。

9.作为本发明所述的一种用于结晶器铜板的快速高效的局部修复方法的一种优选方案,其中,所述复合层板的割尺寸大于修复区域的尺寸0.05

‑

0.1mm。

10.作为本发明所述的一种用于结晶器铜板的快速高效的局部修复方法的一种优选方案,其中,所述步骤s5中,在对切割好的复合层板压进待修复的结晶器铜板的修复区域内之前,对机加工好的修复区域及切割的复合层板表面进行清理,去除表面氧化膜及油污等,清洗后进行烘干。

11.作为本发明所述的一种用于结晶器铜板的快速高效的局部修复方法的一种优选方案,其中,所述步骤s5中,在采用激光扫描焊接沿复合层板与结晶器铜板的接缝进行激光焊接时,通过同轴保护气管采用氩气保护,氩气流量为15

‑

25l/min。

12.作为本发明所述的一种用于结晶器铜板的快速高效的局部修复方法的一种优选方案的一种优选方案,其中,在复合层板与结晶器铜板的接缝进行激光焊接完成后,采用机加工设备对修复区域进行精加工,保证修复区域与结晶器本体的平面相平,完成修复过程。

13.与现有技术相比,本发明具有的有益效果是:该发明中采用爆炸焊接技术制作铜板与耐磨耐热涂层的复合层板,实现其接触面的分子连接,使得制作铜板的铜板与耐磨热涂层具有较高的抗剪强度,并且通过对结晶器铜板的待修复区域的涂层消除和深度加工去除热疲劳层,同时通过复合层板与修复区域过盈配合,能够保证复合层板的铜板与结晶器本体的铜板的紧密结合,实现良好导热,并且使复合层板与结晶器本体的接缝进行激光焊接连接,使得修复后的结晶器铜板的修复区域的表面不会出现涂层热裂纹、脱落等现象,大幅度提高结晶器铜板修复后的使用寿命,同时具有较高的焊接质量及较小的热变形。

附图说明

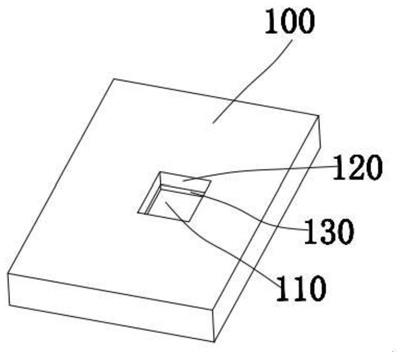

14.为了更清楚地说明本发明实施方式的技术方案,下面将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:图1为本发明待修复的结晶器铜板的结构示意图;图2为本发明复合层板的结构示意图;图3为本发明待修复的结晶器铜板与复合层板的焊接结构示意图。

具体实施方式

15.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明

的具体实施方式做详细的说明。

16.其次,本发明结合示意图进行详细描述,在详述本发明实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

18.本发明提供一种用于结晶器铜板的快速高效的局部修复方法,能够大幅度提高修复后的结晶器铜板的使用寿命,而且修复快速高效。

19.请参阅图1

‑

图3,本实施方式的一种用于结晶器铜板的快速高效的局部修复方法,具体步骤如下:s1、对待修复的结晶器铜板100的磨损表面进行标记,标记出修复区域110,修复区域110边界至少超出缺陷位置10mm;s2、去除修复区域110的涂层120,并且沿修复区域的深度方向加工去除掉结晶器铜板表面的热疲劳层130,作为优选,在本实施方式中,采用加工设备对待修复的结晶器铜板100标记出的修复区域110表面进行机加工处理,以去除修复区域的涂层120,而且修复区域110的加工深度为1.0

‑

1.5mm,且修复区域110的表面粗糙度≤ra6.3,并且修复区域110的边界均采用圆弧角过渡,以进一步提高与复合层板200的焊接效果。

20.s3、采用爆炸焊接技术制作填补铜板210与耐磨涂层220的复合层板200,复合层板200分为上下两层,下层为填补铜板210,填补铜板210厚度为待修复区域100的热疲劳层130的加工深度,且耐磨涂层220的厚度大于结晶器铜板的涂层120的厚度,作为优选,在本实施方式中,所述复合层板200的割尺寸大于修复区域110的尺寸0.05

‑

0.1mm。

21.s4、对复合层板200进行切割,切割形状与待修复区域110相同,且切割尺寸大于修复区域110的尺寸;s5、将切割好的复合层板200压进待修复的结晶器铜板的修复区域110内,复合层板200与修复区域110过盈配合,并采用激光扫描焊接沿复合层板200与结晶器铜板100的接缝进行激光焊接,焊接深度为结晶器铜板100的涂层120的厚度,作为优选,在本实施方式中,在对切割好的复合层板200压进待修复的结晶器铜板100的修复区域110内之前,对机加工好的修复区域110及切割的复合层板200表面进行清理,去除表面氧化膜及油污等,清洗后进行烘干,在采用激光扫描焊接沿复合层板200与结晶器铜板100的接缝进行激光焊接时,通过同轴保护气管采用氩气保护,氩气流量为15

‑

25l/min,而且在复合层板200与结晶器铜板100的接缝进行激光焊接完成后,采用机加工设备对修复区域110进行精加工,保证修复区域110与结晶器本体的平面相平,完成修复过程。

22.该用于结晶器铜板的快速高效的局部修复方法,采用爆炸焊接技术制作填补铜板210与耐磨涂层220的复合层板200,实现其接触面的分子连接,使得制作的补铜板210与耐磨涂层220具有较高的抗剪强度,并且通过对结晶器铜板100的修复区域110的涂层120消除和深度加工去除热疲劳层130,同时通过复合层板200与修复区域110过盈配合,能够保证复合层板200的填补铜板210与结晶器本体的铜板的紧密结合,实现良好导热,并且使复合层板200与结晶器本体的接缝进行激光焊接连接,使得修复后的结晶器铜板100的修复区域110的表面不会出现涂层热裂纹、脱落等现象,大幅度提高结晶器铜板100修复后的使用寿

命,同时具有较高的焊接质量及较小的热变形。

23.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1