基于智能柔性焊接机器人的车架焊接工装的制作方法

1.本发明涉及一种基于智能柔性焊接机器人的车架焊接工装,属于机械加工技术领域。

背景技术:

2.车架搭接是焊装车间最重要也是最常见的焊接工艺,这是焊接整个车身的基础。采用机器人代替人工焊接是当下一种趋势,在实施机器人焊接之前,首先就要对工件的位置要有保证,且重复定位精度不能超出机器人焊接的误差值,现有的焊接工装虽然精度能够保证,但是有部分薄片的一侧焊接到车架上后,其另一侧会产生翘起,影响焊接效果。

技术实现要素:

3.为了克服现有技术的不足,本发明提供了基于智能柔性焊接机器人的车架焊接工装,能够防止焊接变形,提高焊接效率。

4.本发明是通过以下技术方案来实现的:基于智能柔性焊接机器人的车架焊接工装,包括放置工件的工装台,所述工装台上设置有配合使用的定位装置和变形校正装置,所述变形校正装置包括第一支撑柱和与第一支撑柱配合使用的第一压紧装置,所述第一压紧装置包括第一驱动装置和第一驱动装置驱动的第一压紧块,所述第一压紧块和第一支撑柱分别位于工件的上方和下方。

5.所述的基于智能柔性焊接机器人的车架焊接工装,所述第一支撑柱的高度低于工件的高度。

6.所述的基于智能柔性焊接机器人的车架焊接工装,还包括设置在工装台上的限位装置,所述限位装置包括第二驱动装置和第三驱动装置,所述第二驱动装置驱动一第一限位块移动,所述第三驱动装置驱动一第二限位块移动,所述第一限位块和第二限位块的移动方向相互垂直。

7.所述的基于智能柔性焊接机器人的车架焊接工装,所述第一限位块和第二限位块均为c型。

8.所述的基于智能柔性焊接机器人的车架焊接工装,所述定位装置包括配合使用的定位柱和定位块,所述定位柱包括柱体,所述柱体的顶端具有直径小于柱体直径的部分。

9.所述的基于智能柔性焊接机器人的车架焊接工装,所述工装台上还设置有多个支撑杆。

10.所述的基于智能柔性焊接机器人的车架焊接工装,还包括设置在工装台上的第二压紧装置,所述第二压紧装置包括第四驱动装置和第四驱动装置驱动的第二压紧块。

11.所述的基于智能柔性焊接机器人的车架焊接工装,所述第二压紧块下方设置有第二支撑柱。

12.本发明所达到的有益效果:本发明的焊接工装整体结构合理,在工装台上设置有变形校正装置,防止焊接后

的翘起变形,提高产品的合格率;采用第一压紧块和第一支撑柱配合使用,能够压紧工件,改善翘起。

附图说明

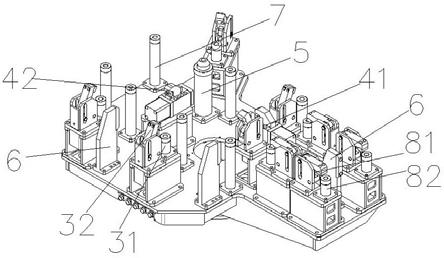

13.图1是本发明的结构示意图。

14.图2是放置工件后的本发明的结构示意图。

15.图3是图2的左视图。

16.图4是图2的俯视图。

17.图5是图2的剖视图。

18.图6是图2的仰视图。

19.图中:1、工件,2、工装台,3、变形校正装置,31、第一支撑柱,32、第一压紧块,4、限位装置,41、第一限位块,42、第二限位块,5、定位柱,6、定位块,7、支撑杆,8、第二压紧装置,81、第二压紧块,82、第二支撑柱,9、a处,10、b处,11、底盘,12、油路单向阀。

具体实施方式

20.下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

21.如图所示,本发明的基于智能柔性焊接机器人的车架焊接工装,包括放置工件1的工装台2,所述工装台2上设置有配合使用的定位装置和变形校正装置3,所述变形校正装置3包括第一支撑柱31和与第一支撑柱31配合使用的第一压紧装置,所述第一压紧装置包括第一驱动装置和第一驱动装置驱动的第一压紧块32,所述第一压紧块32和第一支撑柱31分别位于工件1的上方和下方。

22.本发明的焊接工装在使用时,工件1放置在工装台2上,如图3所示,在焊接a处9时,工件1的侧边b处10处容易翘起,采用第一压紧块32和第一支撑柱31的配合使用,在焊接完成后,持续夹紧,防止b处翘起。

23.更进一步地,所述第一支撑柱31的高度低于工件1的高度。在使用时,第一压紧块32将工件1的b处下压至第一支撑柱31上,在工件1的a处进行焊接完成后,第一压紧块32抬起,工件1的b处轻微翘起,抵消刚刚被下压的力,从而保证工件1的平整,实现柔性焊接。

24.更进一步地,还包括设置在工装台2上的限位装置4,所述限位装置4包括第二驱动装置和第三驱动装置,所述第二驱动装置驱动一第一限位块41移动,所述第三驱动装置驱动一第二限位块42移动,所述第一限位块41和第二限位块42的移动方向相互垂直。即第一限位块41和第二限位块42分别在互相垂直的两个方向对工件1进行限位,防止工件1移动,提高限位效果,如图4所示,第一限位块41在左右方向移动,第二限位块42在上下方向左右移动。

25.更进一步地,所述第一限位块41和第二限位块42均为c型,通过c型的第一限位块41和第二限位块42。在工装台2翻转时,工件1也不会从工装台2上掉落。

26.所述工装台2的反面设置有底盘11,后续通过底盘11将工装台2吊起,将工件1进行转移。

27.更进一步地,所述定位装置包括配合使用的定位柱5和定位块6,所述定位柱5包括

柱体,所述柱体的顶端具有直径小于柱体直径的部分。定位柱5穿过工件1上的通孔,对工件1进行初次定位,同时,定位块6与定位柱5配合对工件1进行定位。

28.更进一步地,所述工装台2上还设置有多个支撑杆7,共同对工件1起支撑作用。

29.更进一步地,还包括设置在工装台2上的第二压紧装置8,所述第二压紧装置包括第四驱动装置和第四驱动装置驱动的第二压紧块81。通过第二压紧块81对工件1进行固定。

30.更进一步地,所述第二压紧块81下方设置有第二支撑柱82,第二支撑柱82与第二压紧块81配合使用,共同对工件1进行夹紧。

31.所述第一驱动装置、第二驱动装置、第三驱动装置和第四驱动装置均为油缸,所述油缸均设置有油路单向阀12,防止断电后油缸失效,工件1从工装台2上掉落。

32.本发明的焊接工装的使用步骤如下:(1)定位:工件1放置在支撑杆7上,同时,将工件1上的通孔套入定位柱5处,定位块6与定位柱5一起完成初定位;(2)限位:第二驱动装置驱动一第一限位块41移动,所述第三驱动装置驱动一第二限位块42,从互相垂直的两个方向对工件1进行限位;(3)夹紧:第一压紧块32和第二压紧块81分别在第一驱动装置和第四驱动装置的驱动下对工件1进行压紧;(4)焊接: 智能柔性焊接机器人对工件1进行焊接,在焊接时,如果第二压紧块81的位置会影响焊接,可将第二压紧块81抬起,此处焊接完成后再继续将第二压紧块81压紧工件1,待焊接全部完成后,工装台2从反面被吊起,将工件1移动至下一工位。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.基于智能柔性焊接机器人的车架焊接工装,包括放置工件的工装台,其特征是,所述工装台上设置有配合使用的定位装置和变形校正装置,所述变形校正装置包括第一支撑柱和与第一支撑柱配合使用的第一压紧装置,所述第一压紧装置包括第一驱动装置和第一驱动装置驱动的第一压紧块,所述第一压紧块和第一支撑柱分别位于工件的上方和下方。2.根据权利要求1所述的基于智能柔性焊接机器人的车架焊接工装,其特征是,所述第一支撑柱的高度低于工件的高度。3.根据权利要求1或2所述的基于智能柔性焊接机器人的车架焊接工装,其特征是,还包括设置在工装台上的限位装置,所述限位装置包括第二驱动装置和第三驱动装置,所述第二驱动装置驱动一第一限位块移动,所述第三驱动装置驱动一第二限位块移动,所述第一限位块和第二限位块的移动方向相互垂直。4.根据权利要求3所述的基于智能柔性焊接机器人的车架焊接工装,其特征是,所述第一限位块和第二限位块均为c型。5.根据权利要求1或2所述的基于智能柔性焊接机器人的车架焊接工装,其特征是,所述定位装置包括配合使用的定位柱和定位块,所述定位柱包括柱体,所述柱体的顶端具有直径小于柱体直径的部分。6.根据权利要求1或2所述的基于智能柔性焊接机器人的车架焊接工装,其特征是,所述工装台上还设置有多个支撑杆。7.根据权利要求1或2所述的基于智能柔性焊接机器人的车架焊接工装,其特征是,还包括设置在工装台上的第二压紧装置,所述第二压紧装置包括第四驱动装置和第四驱动装置驱动的第二压紧块。8.根据权利要求7所述的基于智能柔性焊接机器人的车架焊接工装,其特征是,所述第二压紧块下方设置有第二支撑柱。

技术总结

本发明公开了基于智能柔性焊接机器人的车架焊接工装。包括放置工件的工装台,所述工装台上设置有配合使用的定位装置和变形校正装置,所述变形校正装置包括第一支撑柱和与第一支撑柱配合使用的第一压紧装置,所述第一压紧装置包括第一驱动装置和第一驱动装置驱动的第一压紧块,所述第一压紧块和第一支撑柱分别位于工件的上方和下方。本发明的焊接工装整体结构合理,在工装台上设置有变形校正装置,防止焊接后的翘起变形,提高产品的合格率;采用第一压紧块和第一支撑柱配合使用,能够压紧工件,改善翘起。改善翘起。改善翘起。

技术研发人员:洪峰 邓奇 黎虎成 邓挺

受保护的技术使用者:浙江澳冠智能装备有限公司

技术研发日:2021.08.27

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1