一种大卡车的铸件加工用热压成型装置的制作方法

1.本发明涉及配件加工领域,具体涉及一种大卡车的铸件加工用热压成型装置。

背景技术:

2.通用配件,是以一种国家标准或者国际标准为基准而生产的零件,也称为通用零件,还是在各种机器中常用的零件,汽车配件是构成汽车整体的各个单元及服务于汽车的一种产品。汽车通用配件也是通用配件中的一种,汽车配件的种类繁多,随着人们生活水平的提高,人们对汽车的消费也越来越多,汽车配件的这个市场变得也越来越大。近些年来汽车配件制造厂也在飞速地发展;

3.在进行配件铸造过程中需要使用到多种不同的加工设备,其中热压成型装置也是进行配件铸造装置中的一种,热压成型装置热压过程中容易因为稳定性差影响热压成型效果。

4.现有热压成型装置,在使用过程中,热压成型时稳定性不够好,容易出现偏差,会导致热压成型失败,并且热压成型后下料不够方便,给热压成型装置的使用带来了一定的影响,因此,提出一种大卡车的铸件加工用热压成型装置。

技术实现要素:

5.本技术实施例通过提供一种大卡车的铸件加工用热压成型装置,解决了现有热压成型装置,在使用过程中,热压成型时稳定性不够好,容易出现偏差,会导致热压成型失败,并且热压成型后下料不够方便,给热压成型装置的使用带来了一定的影响的技术问题,实现了热压稳定性和加工下料效率的目的,提供了一种大卡车的铸件加工用热压成型装置。

6.本发明是通过以下技术方案解决上述技术问题的,本发明包括底板、顶板与设置在底板与顶板之间的压铸组件;

7.所述底板与顶板之间靠近两侧的位置固定安装有支撑架,所述压铸组件包括设置在顶板顶端的下压液压器、设置在顶板下端的下压液压柱与设置在下压液压柱端部的下压组件;

8.所述下压铸件包括固定安装在下压液压柱下端的承压块与设置在承压块底端的热压板;

9.所述热压板的靠近四个边角的位置均设置辅助组件,所述底板的内部设置有辅助下料组件;

10.通过设置的辅助下料组件,能够在热压完成后将热压成型的产品顶起,从而方便了使用者将顶起的热压成型的产品取下,避免了压铸成型的产品与底板完全贴合无法取下的状况发生,同时通过设置的辅助组件,能够起到辅助热压板进行稳定下压的作用,让热压板进行更加稳定的热压作业。

11.进一步在于,所述辅助组件包括设置在顶板内部的防护套管与插接在防护套管内部的稳定柱,所述稳定柱的底端与热压板固定连接;

12.稳定柱在防护套管内上下滑动,不会对顶板造成磨损有效的防止稳定柱直接与顶板接触,频繁上下滑动磨损顶板导致的插孔变大稳定柱晃动引起热压位置偏移的状况发生。

13.进一步在于,所述稳定柱的顶端设置有润滑组件,所述润滑组件包括润滑油盒与设置在润滑油盒底端两侧的下油管,所述下油管的外部设置有电子阀;

14.润滑油盒内灌注了润滑油,润滑油能够通过下油管流出,来减小稳定柱与防护套管之间的摩擦力,有效的减少了稳定柱与防护套管之间的缝隙积存灰尘摩擦力变大,导致的影响热压板下压速度的状况发生,并且通过电子阀进行润滑油的定量控制,避免润滑油单次流出过多滴落到热压产品上。

15.进一步在于,所述润滑油盒的顶端螺纹连接有密封盖,所述密封盖的顶端固定安装有辅助旋柄,所述辅助旋柄呈t形;

16.t形的辅助旋柄的设置能够方便使用者旋开润滑油盒的顶端螺纹连接的密封盖,从而进行润滑油添加作业。

17.进一步在于,所述辅助下料组件包括设置在安装槽内部的顶块与设置在预设槽内部的顶升液压箱,所述顶升液压箱的顶端设置有用于顶出顶块的顶升液压柱;

18.顶升液压箱在热压结束后运行将顶升液压柱伸出,顶升液压柱伸出将顶块顶起,从而将热压后的产品顶起,方便用户将其取下。

19.进一步在于,所述底板的内部中间开设有通孔,所述顶块的底端固定安装有顶柱,所述顶柱的底端插接在通孔的内部,所述顶升液压柱的顶端插接在通孔的内部;

20.顶升液压柱与顶柱均在通孔内,顶升液压柱运行将顶柱顶起,顶柱再将顶块顶起。

21.进一步在于,所述安装槽的内壁铺设有一层软垫块;

22.软垫块的设置能减少热压过程中下压力过大导致的顶块损坏的状况发生。

23.进一步在于,所述顶柱的底端设置有圆形的底片,所述底片的底端设置有橡胶垫片;

24.橡胶垫片的设置能够起到了保护顶柱与顶升液压柱的作用。

25.本发明相比现有技术具有以下优点:

26.1、该大卡车的铸件加工用热压成型装置,通过设置的辅助下料组件,能够在热压完成后将热压成型的产品顶起,从而方便了使用者将顶起的热压成型的产品取下,避免了压铸成型的产品与底板完全贴合无法取下的状况发生,同时通过设置的辅助组件,能够起到辅助热压板进行稳定下压的作用,让热压板进行更加稳定的热压作业,有效的解决的现有技术中热压完成后,产品贴合底面,将其取下费时费力的目的,进而有效的提升了热压铸件的效率,能够更加快速的完成热压下料,节省了时间,让该热压成型装置更加值得推广使用;

27.2、同时通过设置的辅助组件,能够起到辅助热压板进行稳定下压的作用,让热压板进行更加稳定的热压作业,稳定柱在防护套管内上下滑动,不会对顶板造成磨损有效的防止稳定柱直接与顶板接触,频繁上下滑动磨损顶板导致的插孔变大稳定柱晃动引起热压位置偏移的状况发生,有效的解决了现有技术中热压成型装置热压过程不够稳定,且装置零部件磨损较大影响热压效果的状况发生,从而保证了该装置热压成型的稳定性与成型效果,让该热压成型装置更加值得推广使用更加值得推广使用。

附图说明

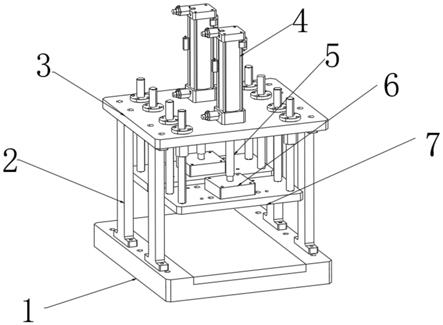

28.图1是本实施例中的整体结构图;

29.图2是本实施例中的辅助下料组件整体结构图;

30.图3是本实施例中的辅助组件整体结构图;

31.图4是本实施例中的润滑组件整体结构图;

32.图5是本实施例中的辅助组件安装结构图;

33.图6是本实施例中的辅助组件安装位置图。

34.图中:1、底板;2、支撑架;3、顶板;4、下压液压器;5、下压液压柱;6、承压块;7、热压板;8、安装槽;9、顶块;10、预设槽;11、通孔;12、顶升液压箱;13、顶升液压柱;14、顶柱;15、软垫块;16、防护套管;17、稳定柱;18、润滑组件;181、润滑油盒;182、密封盖;183、辅助旋柄;184、下油管;185、电子阀。

具体实施方式

35.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

36.本技术实施例通过提供一种大卡车的铸件加工用热压成型装置,解决了现有热压成型装置,在使用过程中,热压成型时稳定性不够好,容易出现偏差,会导致热压成型失败,并且热压成型后下料不够方便,给热压成型装置的使用带来了一定的影响的技术问题,实现了热压稳定性和加工下料效率的技术效果。

37.如图1~6所示,本实施例提供一种技术方案:一种大卡车的铸件加工用热压成型装置,包括底板1、顶板3与设置在底板1与顶板3之间的压铸组件;底板1与顶板3之间靠近两侧的位置固定安装有支撑架2,压铸组件包括设置在顶板3顶端的下压液压器4、设置在顶板3下端的下压液压柱5与设置在下压液压柱5端部的下压组件;下压铸件包括固定安装在下压液压柱5下端的承压块6与设置在承压块6底端的热压板7;热压板7的靠近四个边角的位置均设置辅助组件,底板1的内部设置有辅助下料组件。

38.将需要热压成型的卡车的铸件原料放置到底板1上,之后顶板3上的下压液压器4运行,下压液压器4运行带动下压液压柱5向下运动,热压板7此时通电已完成预热作业,下压液压柱5带动完成预热作业的热压板7下压进行压铸卡车的铸件原料进行热压成型。

39.通过设置的辅助下料组件,能够在热压完成后将热压成型的产品顶起,从而方便了使用者将顶起的热压成型的产品取下,避免了压铸成型的产品与底板1完全贴合无法取下的状况发生,同时通过设置的辅助组件,能够起到辅助热压板7进行稳定下压的作用,让热压板7进行更加稳定的热压作业。

40.辅助组件包括设置在顶板3内部的防护套管16与插接在防护套管16内部的稳定柱17,稳定柱17的底端与热压板7固定连接;稳定柱17在防护套管16内上下滑动,不会对顶板3造成磨损有效的防止稳定柱17直接与顶板3接触,频繁上下滑动磨损顶板3导致的插孔变大稳定柱17晃动引起热压位置偏移的状况发生。稳定柱17的顶端设置有润滑组件18,润滑组件18包括润滑油盒181与设置在润滑油盒181底端两侧的下油管184,下油管184的外部设置有电子阀185。

41.润滑油盒181内灌注了润滑油,润滑油能够通过下油管184流出,来减小稳定柱17与防护套管16之间的摩擦力,有效的减少了稳定柱17与防护套管16之间的缝隙积存灰尘摩擦力变大,导致的影响热压板7下压速度的状况发生,并且通过电子阀185进行润滑油的定量控制,避免润滑油单次流出过多滴落到热压产品上。

42.润滑油盒181的顶端螺纹连接有密封盖182,密封盖182的顶端固定安装有辅助旋柄183,辅助旋柄183呈t形;t形的辅助旋柄183的设置能够方便使用者旋开润滑油盒181的顶端螺纹连接的密封盖182,从而进行润滑油添加作业。

43.热压板7下压过程中热压板7的靠近四个边角的位置设置的辅助组件进行辅助稳定作业,稳定柱17在防护套管16内上下滑动,不会对顶板3造成磨损有效的防止稳定柱17直接与顶板3接触,频繁上下滑动磨损顶板3导致的插孔变大稳定柱17晃动引起热压位置偏移的状况发生,稳定柱17的顶端设置了润滑组件18,润滑组件18中的润滑油盒181内灌注了润滑油,润滑油能够通过下油管184流出,来减小稳定柱17与防护套管16之间的摩擦力,有效的减少了稳定柱17与防护套管16之间的缝隙积存灰尘摩擦力变大,导致的影响热压板7下压速度的状况发生,并且通过电子阀185进行润滑油的定量控制,避免润滑油单次流出过多滴落到热压产品上,热压成型完成后,辅助下料组件运行进行辅助下料。

44.辅助下料组件包括设置在安装槽8内部的顶块9与设置在预设槽10内部的顶升液压箱12,顶升液压箱12的顶端设置有用于顶出顶块9的顶升液压柱13;顶升液压箱12在热压结束后运行将顶升液压柱13伸出,顶升液压柱13伸出将顶块9顶起,从而将热压后的产品顶起,方便用户将其取下。

45.底板1的内部中间开设有通孔11,顶块9的底端固定安装有顶柱14,顶柱14的底端插接在通孔11的内部,顶升液压柱13的顶端插接在通孔11的内部;顶升液压柱13与顶柱14均在通孔11内,顶升液压柱13运行将顶柱14顶起,顶柱14再将顶块9顶起。

46.安装槽8的内壁铺设有一层软垫块15;软垫块15的设置能减少热压过程中下压力过大导致的顶块9损坏的状况发生。

47.顶柱14的底端设置有圆形的底片,底片的底端设置有橡胶垫片,橡胶垫片的设置能够起到了保护顶柱14与顶升液压柱13的作用。

48.顶升液压箱12在热压结束后运行将顶升液压柱13伸出,顶升液压柱13与顶柱14均在通孔11内,顶升液压柱13运行将顶柱14顶起,顶柱14再将顶块9顶起,从而将热压后的产品顶起,方便用户将其取下,在热过过程中安装槽8的内壁铺设了一层软垫块15,软垫块15的设置能减少热压过程中下压力过大导致的顶块9损坏的状况发生,同时顶柱14的底端设置有圆形的底片,底片的底端设置有橡胶垫片,底片的设置让顶柱14受力更加的均匀,橡胶垫片的设置能够起到了保护顶柱14与顶升液压柱13的作用,当稳定柱17与防护套管16之间的摩擦力变大时,使用者可以使用辅助旋柄183打开密封盖182来向润滑油盒181中添加润滑,t形的辅助旋柄183的设置能够方便使用者旋开润滑油盒181的顶端螺纹连接的密封盖182,从而进行润滑油添加作业。

49.综上,本发明在使用时,将需要热压成型的卡车的铸件原料放置到底板1上,之后顶板3上的下压液压器4运行,下压液压器4运行带动下压液压柱5向下运动,热压板7此时通电已完成预热作业,下压液压柱5带动完成预热作业的热压板7下压进行压铸卡车的铸件原料进行热压成型,热压板7下压过程中热压板7的靠近四个边角的位置设置的辅助组件进行

辅助稳定作业,稳定柱17在防护套管16内上下滑动,不会对顶板3造成磨损有效的防止稳定柱17直接与顶板3接触,频繁上下滑动磨损顶板3导致的插孔变大稳定柱17晃动引起热压位置偏移的状况发生,稳定柱17的顶端设置了润滑组件18,润滑组件18中的润滑油盒181内灌注了润滑油,润滑油能够通过下油管184流出,来减小稳定柱17与防护套管16之间的摩擦力,有效的减少了稳定柱17与防护套管16之间的缝隙积存灰尘摩擦力变大,导致的影响热压板7下压速度的状况发生,并且通过电子阀185进行润滑油的定量控制,避免润滑油单次流出过多滴落到热压产品上,热压成型完成后,辅助下料组件运行进行辅助下料,顶升液压箱12在热压结束后运行将顶升液压柱13伸出,顶升液压柱13与顶柱14均在通孔11内,顶升液压柱13运行将顶柱14顶起,顶柱14再将顶块9顶起,从而将热压后的产品顶起,方便用户将其取下,在热过过程中安装槽8的内壁铺设了一层软垫块15,软垫块15的设置能减少热压过程中下压力过大导致的顶块9损坏的状况发生,同时顶柱14的底端设置有圆形的底片,底片的底端设置有橡胶垫片,底片的设置让顶柱14受力更加的均匀,橡胶垫片的设置能够起到了保护顶柱14与顶升液压柱13的作用,当稳定柱17与防护套管16之间的摩擦力变大时,使用者可以使用辅助旋柄183打开密封盖182来向润滑油盒181中添加润滑,t形的辅助旋柄183的设置能够方便使用者旋开润滑油盒181的顶端螺纹连接的密封盖182,从而进行润滑油添加作业,通过设置的辅助下料组件,能够在热压完成后将热压成型的产品顶起,从而方便了使用者将顶起的热压成型的产品取下,避免了压铸成型的产品与底板1完全贴合无法取下的状况发生,同时通过设置的辅助组件,能够起到辅助热压板7进行稳定下压的作用,让热压板7进行更加稳定的热压作业,有效的解决的现有技术中热压完成后,产品贴合底面,将其取下费时费力的目的,进而有效的提升了热压铸件的效率,能够更加快速的完成热压下料,节省了时间,让该热压成型装置更加值得推广使用,同时通过设置的辅助组件,能够起到辅助热压板7进行稳定下压的作用,让热压板7进行更加稳定的热压作业,稳定柱17在防护套管16内上下滑动,不会对顶板3造成磨损有效的防止稳定柱17直接与顶板3接触,频繁上下滑动磨损顶板3导致的插孔变大稳定柱17晃动引起热压位置偏移的状况发生,有效的解决了现有技术中热压成型装置热压过程不够稳定,且装置零部件磨损较大影响热压效果的状况发生,从而保证了该装置热压成型的稳定性与成型效果,让该热压成型装置更加值得推广使用更加值得推广使用。

50.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1