一种内环与支板电子束焊的工艺设计的制作方法

1.本发明专利涉及航空发动机技术领域,具体为一种内环与支板电子束焊的工艺设计。

背景技术:

2.进气机匣内环支板头与支板的焊接原来采用的氩弧焊工艺,内环是铸件结构,焊接部位壁厚不均匀,焊前仅采用手工打磨抛光使其见金属光泽,支板采用的超塑成型扩散连接结构,其壁厚也不均匀,且存在三角区结构,这两种结构结合,为了保证焊接质量只能采用氩弧焊工艺。氩弧焊焊接变形大,致使支板的直线度和位置度难以满足设计图纸的要求,且零件的残余应力大,在使用过程中容易造成开裂现象。

技术实现要素:

3.本发明的目的在于提供一种内环与支板电子束焊的工艺设计,具体方案如下:

4.一种内环与支板电子束焊的工艺设计,如下步骤:

5.步骤一:支板焊接结构的设计

6.由于电子束焊接接头设计要求壁厚差不大于10%δ,尤其支板两侧焊接接头部位壁厚只有1mm的薄板,为了保证焊接接头部位壁厚的均匀性,在扩散焊支板零件设计时,在距焊接止口1.5mm的外轮廓上沿型面增加0.3mm的余量,在整体组合加工后再对该部位重新定位加工;

7.支板内部设有一条加强筋,在加强筋距焊缝10mm处改变走向,由直线型改为l型;并在其焊缝边缘预留0.6mm的收缩余量;

8.将距离焊接接头5mm部位的支板尾缘的u形槽加工的设计结构改为整体通长等厚结构,用于保证支板尾缘部位壁厚的均匀性;

9.步骤二:内环支板头的结构设计

10.内环为铸件,内环支板头在铸造时单边预留3mm的余量,后续通过机械加工保证壁厚的一致性;

11.在内环支板头内部原设计通长的加强筋距焊缝1mm处,去掉原设计中1mm的加强筋,以保证内环支板头焊接接头部位壁厚的均匀性;

12.为保证电子束焊接质量,在内环支板头原设计的u形槽的位置将距离焊缝5mm处均设计成平面,以保证焊缝部位壁厚的均匀一致性;

13.步骤三:装配

14.在专用焊接工装上进行装配、定位焊,其中支板与支板内侧外沿止口、内涨紧,支板与外环内流道面涨紧,保证正常焊接装配要求;

15.步骤四:电子束焊接内外环与支板

16.对于装配好的零件,采用电子束焊对内环与支板进行定位焊,电子束焊定位相较于氩弧焊可减小焊接变形,采用优化后的参数对内环与支板进行焊接;然后对外环与支板

进行定位焊,按优化的参数进行焊接;

17.步骤五:质量验收

18.焊后对零件进行目视、x光及着色检查,未发现超标缺陷;

19.步骤六:整体机械加工

20.对零件按照设计图纸要求进行整体机械加工对内环支板头与支板预留的焊接凸台,在组合加工时按照设计图纸尺寸进行机械加工,以保证其圆滑转接,保证与可调叶片的装配。

21.与现有技术相比,本发明的有益效果是:

22.本发明是在原有接头设计的基础了提出了改进方案,采用扩散焊支板且在接头结构上进行了改进,实现了由氩弧焊改为电子束,内环与支板焊接时,留有一定的工艺余量以保证两者连接满足电子束焊接接头设计结构的要求,在外环与支板头不约束的情况下,收缩变形控制约为0.3mm,相较于氩弧焊的(1

‑

2)mm,有了较大的改进;这种设计结构可以有效的减小焊接变形及残余应力,提高了零件制造符合性及使用可靠性。

附图说明

23.图1为现有技术优化前的支板尾缘部位示意图;

24.图2为现有技术优化前的内环支板头示意图;

25.图3为支板焊接接头外轮廓型面示意图;

26.图4为图3中k1

‑

k1示意图;

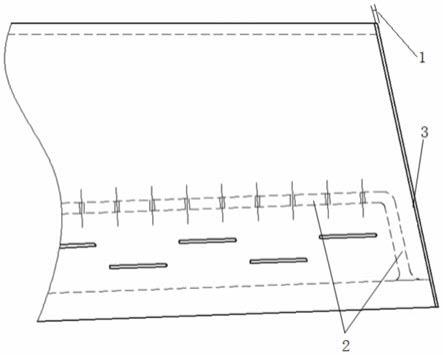

27.图5为支板焊接接头加强筋部位结构示意图;

28.图6为本发明优化后的支板尾缘部位示意图;

29.图7为本发明优化后的内环支板头示意图;

30.图8为内环与置办焊接结构示意图。

31.图中:1

‑

电子束焊收缩余量2

‑

加强筋a 3

‑

焊缝4

‑

u形槽a 5

‑ꢀ

加强筋b 6

‑

u形槽b 7

‑

电子束焊8

‑

内环9

‑

支板。

具体实施方式

32.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.如图3

‑

8所示,一种内环与支板电子束焊的工艺设计,如下步骤:

34.步骤一:支板焊接结构的设计

35.由于电子束焊接接头设计要求壁厚差不大于10%δ,尤其支板两侧焊接接头部位壁厚只有1mm的薄板,为了保证焊接接头部位壁厚的均匀性,在扩散焊支板零件设计时,在距焊接止口1.5mm的外轮廓上沿型面增加0.3mm的余量,在整体组合加工后再对该部位重新定位加工;

36.支板内部设有一条加强筋a2,在加强筋距焊缝3的10mm处改变走向,由直线型改为l型;并在其焊缝边缘预留0.6mm的电子束焊收缩余量1;

37.将距离焊接接头5mm部位的支板尾缘的u形槽a4加工的设计结构改为整体通长等厚结构,用于保证支板尾缘部位壁厚的均匀性;

38.步骤二:内环支板头的结构设计

39.内环为铸件,内环支板头在铸造时单边预留3mm的余量,后续通过机械加工保证壁厚的一致性;

40.在内环支板头内部原设计通长的加强筋b5距焊缝1mm处,去掉原设计中1mm的加强筋,以保证内环支板头焊接接头部位壁厚的均匀性;

41.为保证电子束焊接质量,在内环支板头原设计的u形槽b6的位置将距离焊缝5mm处均设计成平面,以保证焊缝部位壁厚的均匀一致性;

42.步骤三:装配

43.在专用焊接工装上进行装配、定位焊,其中支板与支板内侧外沿止口、内涨紧,支板与外环内流道面涨紧,保证正常焊接装配要求;

44.步骤四:电子束焊接内外环与支板

45.对于装配好的零件,采用电子束焊7对内环8与支板9进行定位焊,电子束焊定位相较于氩弧焊可减小焊接变形,采用优化后的参数对内环8与支板9进行焊接;然后对外环与支板进行定位焊,按优化的参数进行焊接;

46.步骤五:质量验收

47.焊后对零件进行目视、x光及着色检查,未发现超标缺陷;

48.步骤六:整体机械加工

49.对零件按照设计图纸要求进行整体机械加工对内环支板头与支板预留的焊接凸台,在组合加工时按照设计图纸尺寸进行机械加工,以保证其圆滑转接,保证与可调叶片的装配。

技术特征:

1.一种内环与支板电子束焊的工艺设计,其特征在于,如下步骤:步骤一:支板焊接结构的设计由于电子束焊接接头设计要求壁厚差不大于10%δ,尤其支板两侧焊接接头部位壁厚只有1mm的薄板,为了保证焊接接头部位壁厚的均匀性,在扩散焊支板零件设计时,在距焊接止口1.5mm的外轮廓上沿型面增加0.3mm的余量,在整体组合加工后再对该部位重新定位加工;支板内部设有一条加强筋,在加强筋距焊缝10mm处改变走向,由直线型改为l型;并在其焊缝边缘预留0.6mm的收缩余量;将距离焊接接头5mm部位的支板尾缘的u形槽加工的设计结构改为整体通长等厚结构,用于保证支板尾缘部位壁厚的均匀性;步骤二:内环支板头的结构设计内环为铸件,内环支板头在铸造时单边预留3mm的余量,后续通过机械加工保证壁厚的一致性;在内环支板头内部原设计通长的加强筋距焊缝1mm处,去掉原设计中1mm的加强筋,以保证内环支板头焊接接头部位壁厚的均匀性;为保证电子束焊接质量,在内环支板头原设计的u形槽的位置将距离焊缝5mm处均设计成平面,以保证焊缝部位壁厚的均匀一致性;步骤三:装配在专用焊接工装上进行装配、定位焊,其中支板与支板内侧外沿止口、内涨紧,支板与外环内流道面涨紧,保证正常焊接装配要求;步骤四:电子束焊接内外环与支板对于装配好的零件,采用电子束焊对内环与支板进行定位焊,电子束焊定位相较于氩弧焊可减小焊接变形,采用优化后的参数对内环与支板进行焊接;然后对外环与支板进行定位焊,按优化的参数进行焊接;步骤五:质量验收焊后对零件进行目视、x光及着色检查,未发现超标缺陷;步骤六:整体机械加工对零件按照设计图纸要求进行整体机械加工对内环支板头与支板预留的焊接凸台,在组合加工时按照设计图纸尺寸进行机械加工,以保证其圆滑转接,保证与可调叶片的装配。

技术总结

发明专利涉及一种内环与支板电子束焊的工艺设计,包括支板焊接结构的设计

技术研发人员:李英 杨烁 宋文清 曲伸 葛沁

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:2021.10.18

技术公布日:2022/1/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1