型材万能法轧制规程中辊缝值的确定方法与流程

1.本发明涉及钢轨生产技术领域,尤其涉及一种型材万能法轧制规程中辊缝值的确定方法。

背景技术:

2.型材万能轧制中,当万能区来料尺寸确定后,则该区总延伸系数便能确定。根据总延伸系数、轧制道次和轧机布置可确定每道次延伸系数。万能法轧制中,孔型形状设计相对简单,但如何匹配上下左右辊缝值的大小,保证断面各部位延伸系数合理,是轧件变形均匀与否的关键。传统方法求解万能区各道次辊缝值大小通常采用以下步骤进行:首先,根据生产线已有产品的设计经验确定各孔型的尺寸参数,同时计算头、腰、底延伸系数分配,看是否满足出钢平直等要求;否则进行调整,直至满足要求。其次,计算各道次延伸系数,求出各道次轧件长度,看是否满足轧机布置间距等工艺设备要求;否则进行孔型设计尺寸的调整,直至满足要求。

3.传统经验法存在误差大,现场反复调试等影响生产效率、产品尺寸精度及设备顺行等问题,无法准确分配万能区轧制负荷。万能区总体延伸系数在设计前没有准确值给出,全凭经验模糊估算,对初学孔型设计人员难度极大;而且无法一次性确定各道次轧件长度。只有待孔型设计完成后,再不断调整设计尺寸以满足工艺设备要求,其工作强度大、难度大,并且规格尺寸精度及表面质量无法保证。另外,在调整过程中修改后的尺寸打乱了原有设计思路,会导致孔型设计精度和出钢平直度无法保证,从而导致规格尺寸和表面质量差。所有设计过程跳跃性强,无法自动化、程序化。传统万能区孔型确定方法存在对设计经验要求很高的问题,同时也存在孔型设计精度差、劳动强度大、设计时间长、设计流程无法程序化等问题。

技术实现要素:

4.本发明解决的技术问题是提供一种便捷、精确计算各道次头、腰、底不同部位辊缝值大小的型材万能法轧制规程中辊缝值的确定方法。

5.本发明解决其技术问题所采用的技术方案是:型材万能法轧制规程中辊缝值的确定方法,包括如下步骤:

6.(1)、根据轧机布置间距和工艺要求,确定万能区总延伸系数μuz、总道次数量n及各道次的延伸系数μux;

7.(2)、根据bd区最后一道次先导孔的头、腰、底的充填面积a0t、a0y、a0d和成品孔的头、腰、底的充填面积auft、aufy、aufd,计算求出万能区头、腰、底的局部总延伸系数μuzt、μuzy、μuzd;其中,

8.μuzt=a0t/auft,

9.μuzy=a0y/aufy,

10.μuzd=a0d/aufd;

11.(3)、计算求出万能区头、腰、底的局部平均延伸系数μupt、μupy、μupd,其中,

[0012][0013][0014][0015]

(4)、计算求出万能区全断面平均延伸系数μup,其中,

[0016][0017]

(5)、计算求出各道次的全断面变形系数ηux,其中,

[0018]

ηux=μux/μup;

[0019]

(6)、计算求出各道次的头、腰、底局部延伸系数μuxt、μuxy、μuxd,其中,

[0020]

μuxt=ηux

×

μupt,

[0021]

μuxy=ηux

×

μupy,

[0022]

μuxd=ηux

×

μupd;

[0023]

(7)、根据上一道次“x-1”的头、腰、底局部面积ax-1t、ax-1y、ax-1d计算求出本道次x的头、腰、底局部面积axt、axy、axd,其中,bd区先导孔的头、腰、底的充填面积a0t、a0y、a0d作为第一道次的上一道次的头、腰、底局部面积,即

[0024]

当x=1时,有:

[0025]

a1t=a0t

×

μu1t,

[0026]

a1y=a0y

×

μu1y,

[0027]

a1d=a0d

×

μu1d;

[0028]

当x》1时,有:

[0029]

axt=ax-1t

×

μuxt,

[0030]

axy=ax-1y

×

μuxy,

[0031]

axd=ax-1d

×

μuxd;

[0032]

(8)、对各道次的头、腰、底局部面积分别进行网格化处理,并最终计算得到各道次的头、腰、底;其中网格化处理为:

[0033]

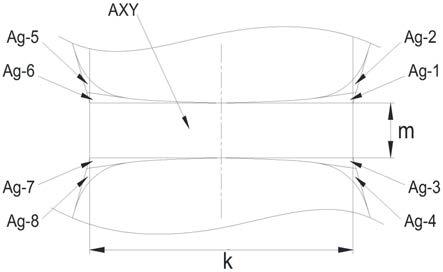

设被网格化处理的对象所对应的局部面积为a,将其中受辊缝值m的变化而变化的面积划为一个独立的函数网格面积axy,将其余不受辊缝值m的变化而变化的固定面积划为一个或多个固定面积网格ag,然后计算出各固定面积网格ag的大小;再通过a=axy+σag,计算出axy=a-σag;最后根据函数网格面积axy与辊缝值m之间的函数关系,计算出该被网格化处理的对象所对应的辊缝值m

[0034]

其中,x为万能区的道次序号,其取值范围为1至n的正整数。

[0035]

进一步的是:函数网格面积axy设置为一个矩形网格,并且辊缝值m为该矩形网格的其中一条边,相应的函数网格面积axy与辊缝值m之间的函数关系为:

[0036]

axy=m

×

k,

[0037]

进而计算出:

[0038]

m=axy/k=(a-σag)/k。

[0039]

本发明的有益效果是:本发明根据万能区总延伸系数μuz、总道次数量n、各道次的延伸系数μux以及bd区先导孔的头、腰、底的充填面积a0t、a0y、a0d以及成品孔的头、腰、底的充填面积auft、aufy、aufd等已知数据,结合相应公式可计算出相应道次的孔的头、腰、底的局部面积;然后通过对相应道次的孔的头、腰、底进行网格化处理后,即可建立计算所得的局部面积与辊缝值m的函数关系,进而可直接且精确地计算确定相应道次的头、腰、底所分别对应的辊缝值m。本发明可实现对各道次的头、腰、底等不同部位的辊缝值m的大小的计算;并且本发明的算法得出的辊缝值可保证断面各部位的延伸系数均匀一致;并且本发明的计算过程非常方便、计算精度高度,计算过程可实现自动化完成。而且,利用本发明所述方法设计的型钢产品万能区调试成功率极高,大大提高了调试效率及调试精度,可向具有万能轧制的型钢生产线进行推广应用。

附图说明

[0040]

图1所示为被网格化处理的对象为一个万能区的腰部辊缝的示意图。

具体实施方式

[0041]

下面结合具体实施方式对本发明进一步说明。

[0042]

需要说明,若本发明中有涉及方向性指示用语,如上、下、左、右、前、后的方向、方位用语,是为了利于构件间相对位置联系的描述,非为相关构件、构件间位置关系的绝对位置特指,仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。若本发明中有涉及数量的用语,如“多”、“多个”、“若干”等,具体指的是两个及两个以上。

[0043]

下面以60kg/m u71mn七机架轧制为例,其按成品孔向开坯孔推算依次为pass8(成品半万能孔)——pass7(轧边孔e2)——pass6(万能孔u2)——pass5(轧边孔e1)——pass4(万能孔u1)——pass3(万能孔u1)——pass2(轧边孔e1)——pass1(万能孔u1)——bd2-a孔——bd2-b孔——bd2-c孔——bd1-d孔——bd1-e孔——bd1-f孔的道次关系;具体步骤如下:

[0044]

(1)、确定万能区的共有八道次,分别为pass1至pass8;即本发明方案中的n=8,相应的x的取值为1至8的正整数;相应可获得万能区总延伸系数μuz、各道次的延伸系数μu1、μu2

……

μu8;其中,μuz、μu1、μu2

……

μu8等均是可根据实际的生产工艺而直接获得的数据,本发明中将其作为已知的初始数据用于后续计算;

[0045]

(2)、获得bd区最后一道次的先导孔bd2-a孔的头、腰、底的充填面积a0t、a0y、a0d和成品孔的头、腰、底的充填面积auft、aufy、aufd;然后计算出万能区头、腰、底的局部总延伸系数μuzt、μuzy、μuzd;其中a0t、a0y、a0d、auft、aufy和aufd等数据均是可根据实际的生产工艺而直接获得的数据,本发明中将其作为已知的初始数据用于后续计算,

[0046]

μuzt=a0t/auft,

[0047]

μuzy=a0y/aufy,

[0048]

μuzd=a0d/aufd;

[0049]

(3)、然后,再计算求出万能区头、腰、底的局部平均延伸系数μupt、μupy、μupd,其中n=8,故有,

[0050][0051][0052][0053]

(4)、然后,再计算求出万能区全断面平均延伸系数μup,其中n=8,故有,

[0054][0055]

(5)、然后,在计算求出各道次的全断面变形系数ηux,

[0056]

ηu1=μu1/μup;

[0057]

ηu2=μu2/μup;

[0058]

……

[0059]

ηu8=μu8/μup;

[0060]

(6)、然后,在计算求出各道次的头、腰、底局部延伸系数μuxt、μuxy、μuxd,其中,

[0061]

μu1t=ηu1

×

μupt,

[0062]

μu2t=ηu2

×

μupt,

[0063]

……

[0064]

μu8t=ηu8

×

μupt,

[0065]

以及,

[0066]

μu1y=ηu1

×

μupy,

[0067]

μu2y=ηu2

×

μupy,

[0068]

……

[0069]

μu8y=ηu8

×

μupy,

[0070]

以及,

[0071]

μu1d=ηu1

×

μupd;

[0072]

μu2d=ηu2

×

μupd;

[0073]

……

[0074]

μu8d=ηu8

×

μupd;

[0075]

(7)、然后,在计算各道次的头、腰、底局部面积axt、axy、axd,

[0076]

a1t=a0t

×

μu1t,

[0077]

a2t=a1t

×

μu2t,

[0078]

……

[0079]

a8t=a7t

×

μu8t,

[0080]

以及,

[0081]

a1y=a0y

×

μu1y,

[0082]

a2y=a1y

×

μu2y,

[0083]

……

[0084]

a8y=a7y

×

μu8y,

[0085]

以及,

[0086]

a1d=a0d

×

μu1d;

[0087]

a2d=a1d

×

μu2d;

[0088]

……

[0089]

a8d=a7d

×

μu8d;

[0090]

(8)、然后,再对各道次的头、腰、底局部面积分别进行网格化处理,并最终计算得到各道次的头、腰、底。其中网格化处理可参照附图1中所示,图1中被网格化处理的对象为一个万能区的腰部辊缝的示意图,设该万能区的腰部辊缝对应的局部面积为a,该面积a的大小为上面步骤(7)中计算后可获得;具体处理参照附图1中所示,为将其中受辊缝值m的变化而变化的面积划为一个独立的函数网格面积axy,将其余不受辊缝值m的变化而变化的固定面积划为ag-1、ag-2、ag-3、ag-4、ag-5、ag-6、ag-7和ag-8共计八个固定面积网格;并且固定面积网格可根据对应处的万能孔的实际几何形状进行相应的计算后得到对应的面积,然后求得该八个固定面积网格的面积之和σag;进而可根据上面步骤所计算得到的该万能腰部辊缝axy=a-σag;同时结合图1中所示的,函数网格面积axy在网格化处理时优选采用了矩形结构,并且辊缝值m刚好为该矩形网格的其中一条边;所以可以非常方便的建立axy与m之间的函数关系:axy=m

×

k,其中k为系数,在附图1中的结构中k对应为该对应的万能区的腰部的腰宽值,该值也可根据对应的万能孔处的几何关系直接计算获得;这样一来,即可最终计算得到m=axy/k=(a-σag)/k;进而即可直接得到相应对象所对应的辊缝值m。

[0091]

当然,不失一般性的,函数网格面积axy即使为其它形状的网格,也可通过相应的几何关系建立起axy与m之间的函数关系式,只不过其函数可能更为复杂而已。本发明中优选采用矩形结构的函数网格面积,是为了更便于计算而已。

[0092]

当然,在上述步骤(8)中,对于各道次的头、底对应的局部面积进行的网格化处理可以参照上述对于腰部的网格化处理方式的原理进行相应的处理并计算以得到各道次的头、底对应部位的辊缝值m。

[0093]

综上,本发明即可通过对所有道次的头、腰、底局部面积分别进行网格化处理并计算后,即可分别获得所有道次的头、腰、底等部位所分别对应的辊缝值m,进而获得最终型材万能法轧制规程所需的所有辊缝值的数据,为型材万能法轧制工艺提供相应的参数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1