一种空调压缩机的排气管装配焊环用自动上环装置的制作方法

1.本发明主要涉及空调组装的技术领域,具体为一种空调压缩机的排气管装配焊环用自动上环装置。

背景技术:

2.将两个空调压缩机排气管焊接成一体时,两管的接头处强度较差,因此可在两管接头处装配焊环,以增加焊接后排气管的强度。

3.根据申请号为cn201720737438.7的专利文献所提供的空调压缩机上壳体排气管焊接工装的自动上料装置可知,该产品包括送料装置、运料装置、定位装置和工作台,所述运料装置位于送料装置的一侧,定位装置位于送料装置的另一侧,工作台位于送料装置的末端,送料装置包括第一传送带和第二传送带,第二传送带平行设置在第一传送带的旁侧,运料装置包括第一运料装置和第二运料装置,第一运料装置和第二运料装置水平间隔设置。该产品工作时,第一传送带上的上壳体向前移动至限位块前端,限位块抵触于上壳体的一侧,第一气夹将第二传送带上的排气管运送至上壳体的上方并与之插接配合,上壳体向前移动至第二运料装置下方,第二运料装置将上壳体移送至工作台上,该产品具有工作效率高的特点。

4.上述专利中的产品工作效率高,但不便于在两个排气管焊接部位装配焊环。

技术实现要素:

5.本发明主要提供了一种空调压缩机的排气管装配焊环用自动上环装置,用以解决上述背景技术中提出的技术问题。

6.本发明解决上述技术问题采用的技术方案为:

7.一种空调压缩机的排气管装配焊环用自动上环装置,包括凹字形加工平台,以及通过多个支撑柱连接凹字形加工平台上表面的顶板,所述顶板底部依序设有细铜管定高装置、焊环定位上环装置以及粗铜管下套装置,所述凹字形加工平台上表面设有多个细铜管夹持移动部件,所述细铜管夹持移动部件用于将细铜管依序移动至细铜管定高装置、焊环定位上环装置以及粗铜管下套装置下方;

8.所述焊环定位上环装置包括依序设于所述顶板底部的焊环出料部件、焊环转动定位部件以及自升降焊环外扩部件,设于所述顶板底部且罩设于焊环出料部件、焊环转动定位部件以及自升降焊环外扩部件外部的u形支撑架,设于所述u形支撑架底部的上环孔,以及设于所述顶板顶部且执行端套设于所述自升降焊环外扩部件外部的焊环下拨部件,所述焊环转动定位部件用于将焊环出料部件移出的焊环定位至自升降焊环外扩部件正下方,所述自升降焊环外扩部件与所述上环孔位置对应。

9.优选的,所述细铜管定高装置包括设于所述顶板顶部的驱动缸,所述驱动缸执行端贯穿顶板连接卡接盒,所述卡接盒内壁设有橡胶垫,所述卡接盒侧壁水平设置延展板,所述延展板底部设有第一距离传感器。在本优选的实施例中,通过细铜管定高装置便于对细

铜管的顶端位置进行精确调节。

10.优选的,所述细铜管夹持移动部件包括对称设于所述凹字形加工平台上表面的传输带,两端分别连接两个传输带的凹字形移动架,对称设于所述凹字形移动架上表面的电动缸,以及设于所述电动缸执行端的弧形夹板。在本优选的实施例中,细铜管夹持移动部件可将细铜管依序移动至细铜管定高装置、焊环定位上环装置以及粗铜管下套装置下方,以进行对应加工。

11.优选的,所述焊环出料部件包括设于所述顶板底部的焊环放置盒,设于所述顶板底部且位于所述焊环放置盒内的定位柱,连通所述焊环放置盒一侧的上环漏盒,一端贯穿焊环放置盒另一侧的l形上料板,以及设于所述l形上料板侧壁且执行端贯穿l形上料板连接焊环放置盒侧壁的伸缩缸。在本优选的实施例中,通过焊环出料部件便于逐个移出焊环。

12.优选的,所述焊环转动定位部件包括设于所述顶板底部的步进电机,设于所述步进电机执行端的转动板,以及对称设于所述转动板两端的定位贯穿孔,其中一个所述定位贯穿孔与上环漏盒位置对应、另一个所述定位贯穿孔与自升降焊环外扩部件位置对应。在本优选的实施例中,通过焊环转动定位部件便于将焊环出料部件移出的焊环定位至自升降焊环外扩部件正下方。

13.优选的,所述定位贯穿孔内壁设有气压夹持部件,所述气压夹持部件包括设于所述定位贯穿孔内壁的气囊环,设于所述转动板内壁且用于向气囊环内通入气体的气体流道,转动连接转动板底部中心位置且与气体流道连通的连接管,以及一端贯穿u形支撑架与连接管相连接的气源管。在本优选的实施例中,通过气压夹持部件便于焊环转动定位部件稳定夹持焊环。

14.优选的,所述自升降焊环外扩部件包括设于所述顶板顶部的第一气缸,所述第一气缸执行端贯穿顶板连接圆柱管,所述圆柱管底部连接圆台管。在本优选的实施例中,通过自升降焊环外扩部件便于对焊环进行外扩,同时将焊环移动至细铜管正上方。

15.优选的,所述圆柱管内壁顶部设有动态捕捉摄像头。在本优选的实施例中,通过动态捕捉摄像头便于对细铜管进行定位捕捉,以便于进行焊环装配。

16.优选的,所述焊环下拨部件包括设于所述顶板顶部的第二气缸,所述第二气缸执行端贯穿顶板连接定位板,所述定位板一端连接套设于所述圆柱管外部的下拨管。在本优选的实施例中,通过焊环下拨部件便于将扩张的焊环下拨至细铜管侧壁。

17.优选的,所述粗铜管下套装置包括依序设于所述顶板顶部的进料管、驱动电机以及液压缸,所述驱动电机执行端贯穿顶板连接上料转盘,所述液压缸执行端贯穿顶板连接压管,所述压管内壁顶部设有第二距离传感器,所述上料转盘下部设有一端连接顶板底部的l形支撑板,所述l形支撑板上设有上料通孔,所述压管与所述上料通孔位置对应。在本优选的实施例中,通过粗铜管下套装置便于将粗铜管套在细铜管外壁,同时粗铜管推动焊环下移,以使焊环位于粗铜端头。

18.与现有技术相比,本发明的有益效果为:

19.本发明中的自动上环装置便于在两个排气管焊接部位装配焊环;

20.细铜管夹持移动部件可将细铜管依序移动至细铜管定高装置、焊环定位上环装置以及粗铜管下套装置下方,以进行对应加工,通过细铜管定高装置便于对细铜管的顶端位置进行精确调节,焊环定位上环装置中通过动态捕捉摄像头便于对细铜管进行定位捕捉,

以便于进行焊环装配,通过焊环出料部件便于逐个移出焊环,通过焊环转动定位部件便于将焊环出料部件移出的焊环定位至自升降焊环外扩部件正下方,通过气压夹持部件便于焊环转动定位部件稳定夹持焊环,通过自升降焊环外扩部件便于对焊环进行外扩,同时将焊环移动至细铜管正上方,通过焊环下拨部件便于将扩张的焊环下拨至细铜管侧壁,通过粗铜管下套装置便于将粗铜管套在细铜管外壁,同时粗铜管推动焊环下移,以使焊环位于粗铜端头。

21.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

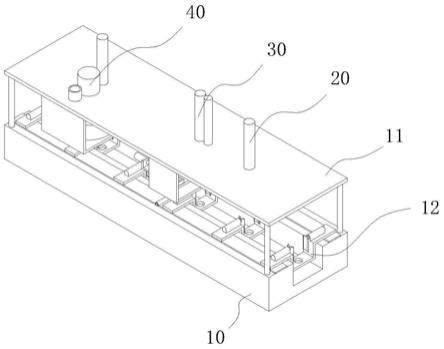

22.图1为本发明的整体结构轴测图;

23.图2为本发明的整体结构爆炸图;

24.图3为本发明的焊环定位上环装置结构爆炸图;

25.图4为本发明的粗铜管下套装置结构爆炸图;

26.图5为本发明的整体结构剖视图;

27.图6为本发明的细铜管夹持移动部件结构剖视图;

28.图7为本发明的焊环定位上环装置结构剖视图;

29.图8为本发明的粗铜管下套装置结构剖视图。

30.附图说明:10、凹字形加工平台;11、顶板;12、细铜管夹持移动部件;121、传输带;122、凹字形移动架;123、电动缸;124、弧形夹板;20、细铜管定高装置;21、驱动缸;22、卡接盒;23、橡胶垫;24、延展板;25、第一距离传感器;30、焊环定位上环装置;31、焊环出料部件;311、焊环放置盒;312、定位柱;313、上环漏盒;314、l形上料板;315、伸缩缸;32、焊环转动定位部件;321、步进电机;322、转动板;323、定位贯穿孔;33、自升降焊环外扩部件;331、第一气缸;332、圆柱管;333、圆台管;34、u形支撑架;35、上环孔;36、焊环下拨部件;361、第二气缸;362、定位板;363、下拨管;37、气压夹持部件;371、气囊环;372、气体流道;373、连接管;374、气源管;38、动态捕捉摄像头;40、粗铜管下套装置;41、进料管;42、驱动电机;43、液压缸;44、上料转盘;45、压管;46、第二距离传感器;47、l形支撑板;48、上料通孔。

具体实施方式

31.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

32.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.请着重参照附图1、2、5、6所示,在本发明一优选实施例中,一种空调压缩机的排气管装配焊环用自动上环装置,包括凹字形加工平台10,以及通过多个支撑柱连接凹字形加工平台10上表面的顶板11,所述顶板11底部依序设有细铜管定高装置20、焊环定位上环装置30以及粗铜管下套装置40,所述凹字形加工平台10上表面设有多个细铜管夹持移动部件12,所述细铜管夹持移动部件12用于将细铜管依序移动至细铜管定高装置20、焊环定位上环装置30以及粗铜管下套装置40下方;所述细铜管定高装置20包括设于所述顶板11顶部的驱动缸21,所述驱动缸21执行端贯穿顶板11连接卡接盒22,所述卡接盒22内壁设有橡胶垫23,所述卡接盒22侧壁水平设置延展板24,所述延展板24底部设有第一距离传感器25,所述细铜管夹持移动部件12包括对称设于所述凹字形加工平台10上表面的传输带121,两端分别连接两个传输带121的凹字形移动架122,对称设于所述凹字形移动架122上表面的电动缸123,以及设于所述电动缸123执行端的弧形夹板124。

35.需要说明的是,在本实施例中,焊环为有开口的铜环,装配焊环时,利用细铜管夹持移动部件12对细铜管进行夹持移动,以将细铜管依序移动至细铜管定高装置20、焊环定位上环装置30以及粗铜管下套装置40下方,以进行对应加工;

36.进一步的,细铜管夹持移动部件12工作时,两个电动缸123执行端带动弧形夹板124移动,以使两个弧形夹板124对细铜管进行夹持,传输带121带动凹字形移动架122移动,以带动细铜管移动;

37.进一步的,细铜管定高装置20工作时,驱动缸21执行端带动卡接盒22下移,直至橡胶垫23接触细铜管外壁,此时电动缸123执行端回缩取消夹持,卡接盒22在驱动缸21的带动下升降,以对细铜管顶端位置进行调节,plc控制器接收第一距离传感器25测量的距离信息,并在距离信息与设定值一致时触发电动缸123执行端伸长,以对高度调节完成后的细铜管进行夹持。

38.请着重参照附图2、3、7所示,在本发明另一优选实施例中,所述焊环定位上环装置30包括依序设于所述顶板11底部的焊环出料部件31、焊环转动定位部件32以及自升降焊环外扩部件33,设于所述顶板11底部且罩设于焊环出料部件31、焊环转动定位部件32以及自升降焊环外扩部件33外部的u形支撑架34,设于所述u形支撑架34底部的上环孔35,以及设于所述顶板11顶部且执行端套设于所述自升降焊环外扩部件33外部的焊环下拨部件36,所述焊环转动定位部件32用于将焊环出料部件31移出的焊环定位至自升降焊环外扩部件33正下方,所述自升降焊环外扩部件33与所述上环孔35位置对应,所述焊环出料部件31包括设于所述顶板11底部的焊环放置盒311,设于所述顶板11底部且位于所述焊环放置盒311内的定位柱312,连通所述焊环放置盒311一侧的上环漏盒313,一端贯穿焊环放置盒311另一侧的l形上料板314,以及设于所述l形上料板314侧壁且执行端贯穿l形上料板314连接焊环放置盒311侧壁的伸缩缸315,所述焊环转动定位部件32包括设于所述顶板11底部的步进电机321,设于所述步进电机321执行端的转动板322,以及对称设于所述转动板322两端的定位贯穿孔323,其中一个所述定位贯穿孔323与上环漏盒313位置对应、另一个所述定位贯穿孔323与自升降焊环外扩部件33位置对应,所述定位贯穿孔323内壁设有气压夹持部件37,所述气压夹持部件37包括设于所述定位贯穿孔323内壁的气囊环371,设于所述转动板322内壁且用于向气囊环371内通入气体的气体流道372,转动连接转动板322底部中心位置且与气体流道372连通的连接管373,以及一端贯穿u形支撑架34与连接管373相连接的气源管

374,所述自升降焊环外扩部件33包括设于所述顶板11顶部的第一气缸331,所述第一气缸331执行端贯穿顶板11连接圆柱管332,所述圆柱管332底部连接圆台管333,所述圆柱管332内壁顶部设有动态捕捉摄像头38,所述焊环下拨部件36包括设于所述顶板11顶部的第二气缸361,所述第二气缸361执行端贯穿顶板11连接定位板362,所述定位板362一端连接套设于所述圆柱管332外部的下拨管363。

39.需要说明的是,在本实施例中,当细铜管移动至焊环定位上环装置30正下方时,动态捕捉摄像头38将细铜管图像信息传输至plc控制器,当细铜管位于上环孔35中心位置时,plc控制器关闭传输带121,焊环出料部件31移出一个焊环,焊环下漏至u形支撑架34上并位于定位贯穿孔323内,此时气压夹持部件37对焊环进行夹持,夹持完成后步进电机321执行端带动转动板322转动一百八十度,以使焊环转动至自升降焊环外扩部件33正下方,第一气缸331带动圆柱管332以及圆台管333下移,焊环经圆台管333外扩后套在圆柱管332侧壁,此时气压夹持部件37取消夹持,第一气缸331执行端带动圆柱管332继续下移直至圆台管333接触细铜管,第二气缸361通过定位板362带动下拨管363下移,下拨管363将套在圆柱管332侧壁的焊环下拨至细铜管侧壁;

40.进一步的,焊环出料部件31工作时,伸缩缸315执行端带动l形上料板314移动,l形上料板314将位于焊环放置盒311内最底部的一个焊环推动至上环漏盒313,焊环经上环漏盒313下漏至u形支撑架34上,定位柱312便于多个焊环在焊环放置盒311内逐个堆叠放置;

41.进一步的,气压夹持部件37工作时,与气源管374连通的气罐的阀门开启,压力气体经气源管374、连接管373以及气体流道372后进入气囊环371,气囊环371膨胀,以对焊环进行夹持。

42.请着重参照附图2、4、8所示,在本发明另一优选实施例中,所述粗铜管下套装置40包括依序设于所述顶板11顶部的进料管41、驱动电机42以及液压缸43,所述驱动电机42执行端贯穿顶板11连接上料转盘44,所述液压缸43执行端贯穿顶板11连接压管45,所述压管45内壁顶部设有第二距离传感器46,所述上料转盘44下部设有一端连接顶板11底部的l形支撑板47,所述l形支撑板47上设有上料通孔48,所述压管45与所述上料通孔48位置对应。

43.需要说明的是,在本实施例中,粗铜管下套装置40工作时,可在进料管41内逐个放入粗铜管,粗铜管落入上料转盘44上的通孔内,并由l形支撑板47进行支撑,当转动至上料通孔48时自然下落,并套接细铜管外壁,此时驱动电机42停止工作,液压缸43执行端带动压管45下移,以对粗铜管进行下移,plc控制器接收第二距离传感器46的距离信息,并在距离信息等于设定值时复位液压缸43,即可完成加工,粗铜管下移时其端头会推动焊环下移,以使焊环始终位于粗铜端头。

44.本发明的具体流程如下:

45.plc控制器型号为“dvp32es200t”,第一距离传感器25型号为“ws-a164012t”,第二距离传感器46型号为“ws-a164012t”。

46.焊环为有开口的铜环,装配焊环时,利用细铜管夹持移动部件12对细铜管进行夹持移动,以将细铜管依序移动至细铜管定高装置20、焊环定位上环装置30以及粗铜管下套装置40下方,以进行对应加工;

47.细铜管夹持移动部件12工作时,两个电动缸123执行端带动弧形夹板124移动,以使两个弧形夹板124对细铜管进行夹持,传输带121带动凹字形移动架122移动,以带动细铜

管移动;

48.细铜管定高装置20工作时,驱动缸21执行端带动卡接盒22下移,直至橡胶垫23接触细铜管外壁,此时电动缸123执行端回缩取消夹持,卡接盒22在驱动缸21的带动下升降,以对细铜管顶端位置进行调节,plc控制器接收第一距离传感器25测量的距离信息,并在距离信息与设定值一致时触发电动缸123执行端伸长,以对高度调节完成后的细铜管进行夹持;

49.当细铜管移动至焊环定位上环装置30正下方时,动态捕捉摄像头38将细铜管图像信息传输至plc控制器,当细铜管位于上环孔35中心位置时,plc控制器关闭传输带121,焊环出料部件31移出一个焊环,焊环下漏至u形支撑架34上并位于定位贯穿孔323内,此时气压夹持部件37对焊环进行夹持,夹持完成后步进电机321执行端带动转动板322转动一百八十度,以使焊环转动至自升降焊环外扩部件33正下方,第一气缸331带动圆柱管332以及圆台管333下移,焊环经圆台管333外扩后套在圆柱管332侧壁,此时气压夹持部件37取消夹持,第一气缸331执行端带动圆柱管332继续下移直至圆台管333接触细铜管,第二气缸361通过定位板362带动下拨管363下移,下拨管363将套在圆柱管332侧壁的焊环下拨至细铜管侧壁;

50.焊环出料部件31工作时,伸缩缸315执行端带动l形上料板314移动,l形上料板314将位于焊环放置盒311内最底部的一个焊环推动至上环漏盒313,焊环经上环漏盒313下漏至u形支撑架34上,定位柱312便于多个焊环在焊环放置盒311内逐个堆叠放置;

51.气压夹持部件37工作时,与气源管374连通的气罐的阀门开启,压力气体经气源管374、连接管373以及气体流道372后进入气囊环371,气囊环371膨胀,以对焊环进行夹持;

52.粗铜管下套装置40工作时,可在进料管41内逐个放入粗铜管,粗铜管落入上料转盘44上的通孔内,并由l形支撑板47进行支撑,当转动至上料通孔48时自然下落,并套接细铜管外壁,此时驱动电机42停止工作,液压缸43执行端带动压管45下移,以对粗铜管进行下移,plc控制器接收第二距离传感器46的距离信息,并在距离信息等于设定值时复位液压缸43,即可完成加工,粗铜管下移时其端头会推动焊环下移,以使焊环始终位于粗铜端头。

53.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1