一种全自动引线键合机的BTO智能校正装置及方法与流程

一种全自动引线键合机的bto智能校正装置及方法

技术领域

1.本发明涉及引线键合机技术领域,尤其涉及一种全自动引线键合机的bto智能校正装置及方法。

背景技术:

2.全自动引线键合机是利用超声波,热和压力将金属丝电气连接半导体芯片和管脚的一种设备。它利用换能器和劈刀,将超声振动施加在键合点上,在与金属丝接触的芯片或管脚上面形成溶合,从而实现牢固的电气连接。通过调节压力,超声波能量和器件受热温度等不同的工艺参数,达到符合要求的键合效果。键合头安装在xy运动平台上,键合区域由xy运动平台的行程所决定。由于引线键合有方向性,键合头需要旋转以完成键合步骤。对每一个键合点,设备都需要用机器视觉系统去进行位置的识别和确定。由于超声波换能器和劈刀挡住了键合点,需要将视觉识别光路移到其它无阻挡的地方来识别键合位置。识别完位置后,劈刀再移动到这个位置进行键合。

3.劈刀与光路识别的距离称为焊点偏置距离(bond tip offset,简称bto)。尽管从理论上讲,一旦光路与劈刀固定,bto就是一个固定值,只要先打一个焊点,然后用光路中的光标对上就可以找出bto,但实际情况并非如此简单。首先器件工作时,夹持台需要加热以提高键合效率。这些热量会通过空气辐射到上面的键合头零件,从而引起bto的变化。bto键合头上面的一系列驱动件也会产生热量,也会引起bto的变化。更换劈刀也需要重新测量。另外对全自动引线键合机来讲,劈刀旋转到不同的角度,bto会由于零件加工精度和安装精度而不一样,这就需要经常重新标定bto和不同角度测量出不同的bto,人工操作测量工作量巨大,而且容易出错。因此,本发明机构和方法将致力于解决这个问题。

技术实现要素:

4.本发明所要解决的技术问题在于克服上述问题,而提出了一种全自动引线键合机的bto智能校正装置及方法,结构简单小巧,基本不额外增加设备,易于实现,能够实时自动纠正劈刀与成像系统之间的bto值,有效提高了劈刀键合位置的精准度。

5.本发明的技术方案为:本发明所述一种全自动引线键合机的bto智能校正装置,所述全自动引线键合机包括用于承载芯片工件的工作台、设有劈刀的键合头和成像光学系统,其特征在于:所述bto智能校正装置包括有:基础标记点,设置在工作台上,用于被成像光学系统对准识别,作为平面坐标系的原点;探测器,设置在工作台上距离基础标记点理论bto位置处,用于探测其与劈刀的距离并在劈刀移动至探测器上方邻近位置时感应产生电信号;差值校正系统,用于预先存储劈刀被探测器感应时的理论位置坐标,计算由成像光学系统获得的劈刀被探测器感应时的实际位置坐标与理论位置坐标之间的差值,得到

bto偏差值,并对劈刀与成像光学系统之间的bto参数进行补差校正。

6.进一步地,在本发明所述的全自动引线键合机的bto智能校正装置中,所述探测器采用cmos或ccd芯片。

7.进一步地,在本发明所述的全自动引线键合机的bto智能校正装置中,所述探测器上覆盖有保护玻璃片。

8.本发明还公开了一种全自动引线键合机的bto智能校正方法,所述全自动引线键合机包括用于承载芯片工件的工作台、设有劈刀的键合头和成像光学系统,bto智能校正方法包括如下步骤:在工作台上预设基础标记点和探测器,其中,所述探测器设置在距离基础标记点理论bto位置处,用于探测其与劈刀的距离并在劈刀移动至探测器上方邻近位置时感应产生电信号;以基础标记点为原点建立平面坐标系;在差值校正系统内预先存储劈刀被探测器感应时的理论位置坐标;将成像光路系统对准基础标记点并识别获取劈刀被探测器感应时的实际位置坐标;差值校正系统计算实际位置坐标与理论位置坐标之间的差值,得到bto偏差值;利用bto偏差值对劈刀与成像光学系统之间的bto参数进行补差校正。

9.进一步地,在本发明所述的全自动引线键合机的bto智能校正方法中,所述理论位置坐标包括探测器边缘点与基础标记点之间的第一坐标距离以及理论状态下劈刀被感应位置与探测器边缘点之间的第二坐标距离。

10.进一步地,在本发明所述的全自动引线键合机的bto智能校正方法中,差值校正系统计算实际位置坐标与理论位置坐标之间的差值的步骤为:计算实际位置坐标与第一理论坐标距离的差值,得到劈刀实际被感应位置与探测器边缘点之间的实际坐标距离;计算实际坐标距离与第二坐标距离的差值,得到bto偏差值。

11.进一步地,在本发明所述的全自动引线键合机的bto智能校正方法中,所述探测器边缘点采用最靠近基础标记点的一点。

12.进一步地,在本发明所述的全自动引线键合机的bto智能校正方法中,所述探测器采用cmos或ccd芯片。

13.进一步地,在本发明所述的全自动引线键合机的bto智能校正方法中,所述探测器上覆盖有保护玻璃片。

14.本发明的有益效果是:1、本发明结构简单小巧,成本低廉,仅增加了基础标记点、探测器等结构,并利用键合机现有的成像光学系统即可实现对劈刀与成像光学系统之间的bto参数的实时智能校正,基本不需要额外增加设备,不会干扰键合头和劈刀的正常键合运动操作,且无需人为干预,校正过程自动完成,校正效率和可靠性高,可在精准校正后快速调整位置,提高了劈刀键合的精确度,提高产品的良品率。

15.2、本发明能够校正速度快且校正效果好,能够改善不同情形下的bto偏漂误差,校正范围广,针对全自动引线键合机劈刀在不同旋转角度下的bto偏差也能实现精确校正,显

著提升全自动引线键合机的键合精度。

附图说明

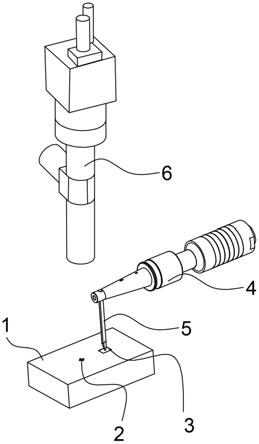

16.图1为本发明bto智能校正装置的结构示意图。

17.图2为本发明工作台上各个位置坐标点的分布状态图。

具体实施方式

18.现结合附图对本发明作进一步的说明:参照图1,本实施例所述的一种全自动引线键合机的bto智能校正装置,所述全自动引线键合机包括用于承载芯片工件的工作台1、设有劈刀5的键合头4和成像光学系统6。

19.所述bto智能校正装置包括有:基础标记点2,设置在工作台1上,用于被成像光学系统6对准识别,作为平面坐标系的原点;探测器3,设置在工作台1上距离基础标记点2理论bto位置处,用于探测其与劈刀5的距离并在劈刀5移动至探测器3上方邻近位置时感应产生电信号;差值校正系统,用于预先存储劈刀5被探测器3感应时的理论位置坐标,计算由成像光学系统6获得的劈刀5被探测器3感应时的实际位置坐标与理论位置坐标之间的差值,得到bto偏差值,并对劈刀5与成像光学系统6之间的bto参数进行补差校正。

20.其中,所述探测器3采用cmos或ccd芯片,且所述探测器3上覆盖有保护玻璃片。

21.基于上述全自动引线键合机的bto智能校正装置,本实施例还提出了一种全自动引线键合机的bto智能校正方法,包括如下步骤:步骤一、在工作台1上预设基础标记点2和探测器3,其中,所述探测器3设置在距离基础标记点2理论bto位置处,用于探测其与劈刀5的距离并在劈刀5移动至探测器3上方邻近位置时感应产生电信号。本实施例中,基础标记点2可采用十字标记,或其它可以被成像光学系统6以图像形式识别位置的标记。

22.步骤二、以基础标记点2为原点建立平面坐标系。

23.步骤三、在差值校正系统内预先存储劈刀5被探测器3感应时的理论位置坐标。

24.其中,所述理论位置坐标包括探测器3边缘点与基础标记点2之间的第一坐标距离以及理论状态下劈刀5被感应位置与探测器3边缘点之间的第二坐标距离;所述探测器3边缘点采用最靠近基础标记点2的一点。

25.具体结合图2,已知探测器3边缘点到基础标记点2的横向距离为a,纵向距离为b,则存储第一坐标距离为(a,b);理论状态下劈刀5被感应位置距离探测器3边缘点的横向距离为δx,纵向距离为δy,则存储第二坐标距离为(δx,δy)。

26.步骤四、将成像光路系统7对准基础标记点2并识别获取劈刀5被探测器3感应时的实际位置坐标。当键合头4上的劈刀5接近探测器3时,就会遮挡探测器3内对应位置的面积并与探测器3感应产生相应的电信号,该遮挡位置由成像光路系统7获取,记为(x,y)。

27.步骤五、差值校正系统计算实际位置坐标与理论位置坐标之间的差值,得到bto偏差值。

28.具体的,计算实际位置坐标(x,y)与第一理论坐标距离(a,b)的差值,得到劈刀5实

际被感应位置与探测器3边缘点之间的实际坐标距离,记为(δx’, δy’);其中,δx’=x

‑ꢀ

a; δy’= y

‑

b;计算上述实际坐标距离(δx’, δy’)与第二坐标距离(δx,δy)的差值,得到bto偏差值(δx

’‑

δx,δy

’‑

δy)。

29.步骤六、利用bto偏差值对劈刀5与成像光学系统6之间的bto参数进行补差校正。

30.本发明能够自动智能实时校正且校正精度高,显著降低了人为测量和调试带来的误差率,不仅能够克服bto受温度影响带来的误差波动,而且能够满足全自动引线键合机在不同键合角度下的偏差校正需求。针对不同角度下的bto偏差,只需根据键合丝的方向转动键合头,使劈刀5键合的楔形方向与线弧方向一致,同时保持成像光学系统6对准基础标记点2,得到快速计算获取劈刀5在不同角度下的bto偏差并完成校正。

31.本发明应用范围广,可普遍适用于楔焊、球焊等各种引线键合机中,具有广阔的市场应用前景。

32.本文中所描述的具体实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1