一种冲孔装置的制作方法

1.本发明涉及冲孔技术领域,尤其涉及一种冲孔装置。

背景技术:

2.冲孔机是将原材料安装好后,在动力机构的驱动下,冲孔模具作用在材料上,完成冲孔的一种机械设备。传统的冲孔机中(如采用冲床冲孔),冲孔的位置容易跑偏,导致不良率高,且加工件冲孔加工时上料和取料不便,导致费时费力。

技术实现要素:

3.本发明的目的在于针对现有技术的不足提供一种冲孔装置,旨在使冲孔的位置不易跑偏,以及提高加工件冲孔加工时的拆装效率,以降低不良率和提高加工效率。

4.本发明通过以下技术方案来实现上述目的:一种冲孔装置,包括有装置主体,以及设于装置主体的夹具机构、冲孔机构和上料限位件;所述夹具机构包括有夹具和夹具驱动机构,所述夹具驱动机构用于驱动所述夹具实现开合动作,所述夹具设有上料口和冲针口;所述冲孔机构包括有冲针和用于驱动所述冲针冲孔的冲针驱动机构,所述冲针伸向所述冲针口;所述上料限位件设于所述上料口进料方向的一端。

5.作为本发明进一步的方案:所述夹具包括有第一夹件和第二夹件,所述冲针口包括有设于所述第一夹件的第一冲针口和设于所述第二夹件的第二冲针口,所述上料口设于所述第一夹件和所述第二夹件之间,所述夹具驱动机构包括有第一夹具油缸和第二夹具油缸,所述第一夹具油缸驱动所述第一夹件,所述第二夹具油缸驱动所述第二夹件。

6.作为本发明进一步的方案:所述冲针驱动机构包括有第一冲针油缸和第二冲针油缸,所述冲针包括有第一冲针和第二冲针,所述第一冲针一端连接于所述第一冲针油缸、另一端伸向所述第一冲针口,所述第二冲针一端连接于所述第二冲针油缸、另一端伸向所述第二冲针口。

7.作为本发明进一步的方案:所述装置主体还包括有第一夹件支撑板、第二夹件支撑板和夹具支撑导轨,所述第一夹件支撑板和所述第二夹件支撑板均活动连接于所述夹具支撑导轨;所述第一夹件固接于所述第一夹件支撑板的一端,所述第一冲针油缸的一端固接于所述第一夹件支撑板的另一端,所述第一冲针油缸的另一端连接于所述第一夹具油缸;所述第二夹件固接于所述第二夹件支撑板的一端,所述第二冲针油缸的一端固接于所述第二夹件支撑板的另一端,所述第二冲针油缸的另一端连接于所述第二夹具油缸。

8.作为本发明进一步的方案:所述装置主体还包括有第一冲孔支撑轨、第二冲孔支撑轨、第一冲孔支撑板和第二冲孔支撑板,第一冲孔支撑轨的两端分别固接于所述第一夹件支撑板和所述第一冲针油缸,第二冲孔支撑轨的两端分别固接于所述第二夹件支撑板和

所述第二冲针油缸,第一冲孔支撑板的一端活动连接于第一冲孔支撑轨,第一冲孔支撑板的另一端固接于所述第一冲针油缸的活塞杆,第二冲孔支撑板的一端活动连接于第二冲孔支撑轨,第二冲孔支撑板的另一端固接于所述第二冲针油缸的活塞杆。

9.作为本发明进一步的方案:所述装置主体还包括有夹具支撑板和夹具支撑导轨,所述夹具支撑板活动连接于所述夹具支撑导轨,所述夹具固接于所述夹具支撑板一端,所述冲针驱动机构的一端固接于所述夹具支撑板的另一端,所述冲针驱动机构的另一端连接于所述夹具驱动机构。

10.作为本发明进一步的方案:所述装置主体还包括有前后调装置,所述前后调装置包括有前后调驱动机构,所述上料限位件的一端连接于所述前后调驱动机构,所述上料限位件的另一端伸向所述上料口。

11.作为本发明进一步的方案:前后调装置还包括有前后调固定座,所述前后调驱动机构包括有前后调油缸,所述前后调油缸固接于所述前后调固定座。

12.作为本发明进一步的方案:所述装置主体还包括有冲孔支撑轨和冲孔支撑板,冲孔支撑轨的两端分别固接于所述夹具支撑板和所述冲针驱动机构,冲孔支撑板的一端活动连接于冲孔支撑轨,冲孔支撑板的另一端连接于所述冲针驱动机构。

13.作为本发明进一步的方案:还包括有总控制箱,所述总控制箱设有电控系统。

14.上料和取料过程:手持加工件的一端,并将加工件的另一端从进料口方向插入,直至加工件套入上料限位件,使上料限位件限制该加工件一定的自由度,然后按下冲孔开关,夹具夹持该加工件,夹持动作完成后,冲针对加工件进行冲孔作业,冲孔完成后夹具打开,取下加工件。

15.需要提及的是,经发明人发现,冲孔的位置跑偏主要是因加工件固定不稳,导致冲孔时加工件容易打滑,如管料的冲孔加工,工作人员需要花费大量时间用于紧固加工件,冲孔完成后取料也极为不便,从而导致上料和取料费时费力。

16.本发明的有益效果:通过采用夹具和夹具驱动机构,以实现夹具的开合动作,从而快速夹持固定加工件;通过采用上料限位件,以限制加工件在上料时一定的自由度,使加工件更易于上料和不易掉落,从而进一步便于夹具对加工件的夹持固定,且使夹具的加持力度更高效和牢固;通过采用冲针和冲针驱动机构,以对加工件进行冲孔作业。综上,本发明的技术方案,对加工件有高效的夹持速度和加持力度,有效防止加工件打滑,使冲孔力度高效集中,冲孔的位置精准且不易跑偏,有效减少不良品;并且加工件上料和取料方便,有效提高加工效率和降低工人劳力。

附图说明

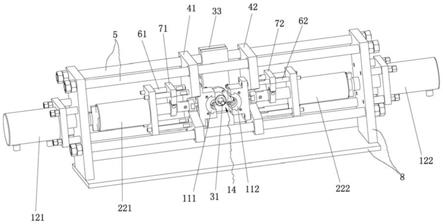

17.图1为本发明中所述一种冲孔装置在所述夹具打开状态下的结构示意图。

18.图2为本发明中所述一种冲孔装置在所述夹具合闭或夹合状态下的结构示意图。

19.图3为本发明中所述一种冲孔装置的半剖视结构示意图。

20.图4为本发明中所述一种冲孔装置的全剖视结构示意图。

21.图5为本发明中所述一种冲孔装置的结构分解示意图。

22.图6为本发明中的部分结构分解示意图。

23.图7为图1中装上加工件(即上料时或冲孔完成后)的结构示意图。

24.图8为图2中装上加工件(即处于冲孔状态)的结构示意图。

25.图9为图7中其他视角的结构示意图。

26.图10为本发明中所述夹具机构的分解结构示意图。

27.图11为本发明中所述冲孔机构的分解结构示意图。

28.图12为本发明中所述前后调装置的结构示意图。

29.附图标记包括:1—夹具机构,11—夹具,12—夹具驱动机构,13—冲针口,14—上料口,111—第一夹件,112—第二夹件,121—第一夹具油缸,122—第二夹具油缸,131—第一冲针口,132—第二冲针口;2—冲孔机构,21—冲针,22—冲针驱动机构,211—第一冲针,212—第二冲针,221—第一冲针油缸,222—第二冲针油缸,2111—冲针部,2112—连接部,2211—第一冲针油缸的活塞杆,2221—第二冲针油缸的活塞杆;3—前后调装置,31—上料限位件,32—前后调驱动机构,33—前后调固定座,321—前后调油缸;4—夹具支撑板,41—第一夹件支撑板,42—第二夹件支撑板;5—夹具支撑导轨;6—冲孔支撑轨,61—第一冲孔支撑轨, 62—第二冲孔支撑轨;7—冲孔支撑板,71—第一冲孔支撑板,72—第二冲孔支撑板;8—装置主体,9—加工件。

具体实施方式

30.以下结合附图对本发明进行详细的描述。

31.如图1~12所示,在本发明实施例中提供了一种冲孔装置,包括有装置主体8,以及设于装置主体8的夹具11夹具11机构1、冲孔机构2和上料限位件31;所述夹具11夹具11机构1包括有夹具11和夹具驱动机构12,所述夹具驱动机构12用于驱动所述夹具11实现开合动作,所述夹具11设有上料口14和冲针21冲针21口13;所述冲孔机构2包括有冲针21和用于驱动所述冲针21冲孔的冲针驱动机构22,所述冲针21伸向所述冲针21冲针21口13;

所述上料限位件31设于所述上料口14进料方向的一端。具体地,所述上料限位件31的结构包括有柱形结构,如圆柱、方柱。

32.上料和取料时:手持加工件9的一端,并将加工件9的另一端从进料口方向插入,直至加工件9套入上料限位件31,使上料限位件31限制该加工件9一定的自由度,然后按下冲孔开关,夹具11夹持该加工件9,夹持动作完成后,冲针21对加工件9进行冲孔作业,冲孔完成后夹具11打开,取下加工件9。

33.通过采用夹具11和夹具驱动机构12,以实现夹具11的开合动作,从而快速夹持固定加工件9;通过采用上料限位件31,以限制加工件9在上料时一定的自由度,使加工件9更易于上料和不易掉落,从而进一步便于夹具11对加工件9的夹持固定,且使夹具11的加持力度更高效和牢固;通过采用冲针21和冲针驱动机构22,以对加工件9进行冲孔作业。综上,本发明的技术方案,对加工件9有高效的夹持速度和加持力度,有效防止加工件9打滑,使冲孔力度高效集中,冲孔的位置精准且不易跑偏,有效减少不良品;并且加工件9上料和取料方便,有效提高加工效率和降低工人劳力。

34.进一步方案,所述夹具11包括有第一夹件111和第二夹件112,所述冲针21冲针21口13包括有设于所述第一夹件111的第一冲针211第一冲针21口131和设于所述第二夹件112的第二冲针212第二冲针21口132,所述上料口14设于所述第一夹件111和所述第二夹件112之间,所述夹具驱动机构12包括有第一夹具油缸121和第二夹具油缸122,所述第一夹具油缸121驱动所述第一夹件111,所述第二夹具油缸122驱动所述第二夹件112。具体地,所述上料口14由第一夹件111和第二夹件112之间的间隔形成。

35.进一步方案,所述冲针驱动机构22包括有第一冲针油缸221和第二冲针油缸222,所述冲针21包括有第一冲针211和第二冲针212,所述第一冲针211一端连接于所述第一冲针油缸221、另一端伸向所述第一冲针211第一冲针21口131,所述第二冲针212一端连接于所述第二冲针油缸222、另一端伸向所述第二冲针212第二冲针21口132。具体地,参考图11,所述冲针21设有冲针部2111和连接部2112,冲针部2111可拆卸连接于连接部2112,便于更换冲针部2111,以实现更换不同形状结构的冲针21,从而增加适用性和进一步提高生产效率。

36.进一步方案,所述装置主体8还包括有第一夹件支撑板41、第二夹件支撑板42和夹具支撑导轨5,所述第一夹件支撑板41和所述第二夹件支撑板42均活动连接于所述夹具支撑导轨5;所述第一夹件111固接于所述第一夹件支撑板41的一端,所述第一冲针油缸221的一端固接于所述第一夹件支撑板41的另一端,所述第一冲针油缸221的另一端连接于所述第一夹具油缸121;所述第二夹件112固接于所述第二夹件支撑板42的一端,所述第二冲针油缸222的一端固接于所述第二夹件支撑板42的另一端,所述第二冲针油缸222的另一端连接于所述第二夹具油缸122。具体地,第一夹具油缸121推动第一冲针油缸221移动,使第一冲针油缸221带动第一夹件支撑板41沿夹具支撑导轨5的长度方向移动;第二夹具油缸122推动第二冲针油缸222移动,使第二冲针油缸222带动第二夹件支撑板42沿夹具支撑导轨5的长度方向移动。

37.进一步方案,所述装置主体8还包括有第一冲孔支撑轨61、第二冲孔支撑轨62、第

一冲孔支撑板71和第二冲孔支撑板72,第一冲孔支撑轨61的两端分别固接于所述第一夹件支撑板41和所述第一冲针油缸221,第二冲孔支撑轨62的两端分别固接于所述第二夹件支撑板42和所述第二冲针油缸222,第一冲孔支撑板71的一端活动连接于第一冲孔支撑轨61,第一冲孔支撑板71的另一端固接于所述第一冲针油缸的活塞杆2211,第二冲孔支撑板72的一端活动连接于第二冲孔支撑轨62,第二冲孔支撑板72的另一端固接于所述第二冲针油缸的活塞杆2221。具体地,第一冲孔支撑板71在所述第一冲针油缸221的驱动下沿第一冲孔支撑轨61的长度方向移动;第二冲孔支撑板72在所述第二冲针油缸222的驱动下沿第二冲孔支撑轨62的长度方向移动。采用第一冲孔支撑板71和第二冲孔支撑板72,分别支撑和稳固第一冲针油缸221和第二冲针油缸222,防止第一冲针油缸221和第二冲针油缸222在冲孔作业时出现松动和不稳现象,有效提升冲孔作业的稳定性和高效性。

38.进一步方案,所述装置主体8还包括有夹具支撑板4和夹具支撑导轨5,所述夹具支撑板4活动连接于所述夹具支撑导轨5,所述夹具11固接于所述夹具支撑板4一端,所述冲针驱动机构22的一端固接于所述夹具支撑板4的另一端,所述冲针驱动机构22的另一端连接于所述夹具驱动机构12。具体地,所述夹具驱动机构12驱动所述冲针驱动机构22做左右移动或伸缩动作,从而带动所述夹具支撑板4推拉所述夹具11以使所述夹具11实现开合动作。所述冲针驱动机构22包括有冲孔油缸具体包括有所述第一冲针油缸221和所述第二冲针油缸222。

39.进一步方案,所述装置主体8还包括有前后调装置3,所述前后调装置3包括有前后调驱动机构32,所述上料限位件31的一端连接于所述前后调驱动机构32,所述上料限位件31的另一端伸向所述上料口14。通过所述前后调驱动机构32驱动所述上料限位件31做前后伸缩动作。具体地,通过冲针21冲孔完成后,所述上料限位件31快速做出收缩和伸出的抽伸动作,使冲孔后留下的毛刺、铁屑或废料通过所述上料限位件31的伸缩抽动而掉落,防止堵住加工件9和上料限位件31之间的间隙而难以取料,进一步提高加工件9的取料速度,从而进一步提升生产效率和自动化程度。

40.进一步方案,前后调装置3还包括有前后调固定座33,所述前后调驱动机构32包括有前后调油缸321,所述前后调油缸321固接于所述前后调固定座33。

41.进一步方案,所述装置主体8还包括有冲孔支撑轨6和冲孔支撑板7,冲孔支撑轨6的两端分别固接于所述夹具支撑板4和所述冲针驱动机构22,冲孔支撑板7的一端活动连接于冲孔支撑轨6,冲孔支撑板7的另一端连接于所述冲针驱动机构22。具体地,冲孔支撑板7在所述冲针驱动机构22的驱动下沿冲孔支撑轨6的长度方向移动。通过采用冲孔支撑轨6和冲孔支撑板7,以支撑和稳固所述冲针驱动机构22,防止所述冲针驱动机构22在冲孔时出现松动和不稳现象,有效提升冲孔作业的稳定性和高效性。

42.进一步方案,还包括有总控制箱,所述总控制箱设有电控系统。通过采用电控系统控制该冲孔装置的运转。该电控系统包括但不限于广数系统,具体是包括但不限于广数980t。

43.整体工作过程:首先,准备好需要冲孔的加工件9(如管料等),手持该加工件9的一端,并将该加工件9的另一端从进料口方向插入,直至该加工件9套入上料限位件31,使上料限位件31限制该加工件9一定的自由度;其次,按下冲孔开关触发冲孔信号,电控系统接收该冲孔信号,并控制第一夹具油缸121推动第一冲针油缸221移动,使第一冲针油缸221带动

第一夹件支撑板41沿夹具支撑导轨5的长度方向的正方向移动,同理,电控系统同步控制第二夹具油缸122推动第二冲针油缸222移动,使第二冲针油缸222带动第二夹件支撑板42沿夹具支撑导轨5的长度方向的反方向移动,从而使第一夹件111和第二夹件112实现夹合动作并夹持紧固该加工件9;前述夹合动作完成后,电控系统控制第一冲针油缸221驱动第一冲针211冲孔,同时控制第二冲针油缸222驱动第二冲针212冲孔;冲孔动作完成后,电控系统控制前后调油缸321驱动上料限位件31快速做出抽伸动作,使上料限位件31从该加工件9中抽出再重新插入,从而使冲孔后的铁屑或废料随上料限位件31的抽出而掉落,方便取料;然后,电控系统控制第一夹具油缸121使第一夹件支撑板41复位,同时控制第二夹具油缸122使第二夹件支撑板42复位,从而使第一夹件111和第二夹件112实现打开动作;最后,取下该加工件9,冲孔作业完成。

44.综上所述可知本发明乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

45.以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1