一种同幅面多类型激光增减材复合成形装置与方法

1.本发明涉及増材制造的技术领域,尤其涉及一种同幅面多类型激光增减材复合成形装置与方法。

背景技术:

2.粉末床激光熔融技术(laser powder bed fusion,lpbf)作为一种主流的金属增材制造成形技术,其可通过金属粉末的层层熔化(层厚一般为20~50μm)、凝固过程一体化成型精度高、致密度高、力学性能优良的复杂、精细结构零件。

3.但由于该技术基于金属粉末(粉末粒径一般为20~70μm)进行激光逐层成形的特点,其存在连续光纤激光引起热变形、粉末粘附/球化、层间台阶效应等问题,使lpbf成形零件的精细程度、尺寸精度以及表面粗糙度等难以提升,甚至这些问题在受力过程将成为零件失效的起源。这阻碍了该金属增材制造技术的广泛应用。

4.近年来,超快脉冲激光逐渐被用于进行lpbf技术过程的减材切割或材料去除。

5.超快脉冲激光下的高温作用可让材料瞬间汽化,以达到激光刻蚀去除材料的作用。

6.不同于连续光纤激光与材料作用会产生热影响区,超快脉冲与金属材料作用时持续作用时间极短,消除了热影响区、冲击波等多种效应对周围材料造成的影响和热损伤,具有极高的的加工精度。

7.因此,有研究人员采用连续光纤激光与超快脉冲激光结合的方式进行激光增减材加工,如专利号cn201911030470.1和cn201810058878.9)公开的双激光单工位的方式、专利号cn202010646377.x公开的双激光双工位的方式。

8.但现有采用双激光单工位的方式一般采用额外增加的超快激光进行边缘切割,而无法对零件中除轮廓外的层内区域进行表面加工,这无法满足特定表面需要进行表面加工的零件需求。

9.脉冲激光可通过激光的高能、高压冲击作用实现零件局部的精确冲击强化效果。这种方式具有非接触、无热影响区、强化效果显著等特点,因此可用于成型过程中实时调整零件各部位的应力分布,减少应力分布不均匀造成的变形、开裂等缺陷。

10.因此,有研究人员在连续光纤激光与超快脉冲激光的基础上增加脉冲激光以用于激光表面强化作用,如专利号为cn202010646340.7公开的三激光三工位、专利号为cn202010647034.5公开的三激光旋转工位等方式。

11.但采用多工位的方式往往会带来其他问题,例如工位切换时需要耗费一定时间而导致效率降低;工位切换前后难以保证振镜坐标与移动工位之间的精度,这会使零件的加工精度降低等。

12.因此,在多元化技术高速发展、应用要求不断提升的现代化社会环境下,开发一种集合增材、减材与表面加工等多种加工技术的同幅面、原位复合制造系统极具应用意义。

技术实现要素:

13.本发明的目的在于克服上述现有技术的缺点和不足,提供一种同幅面多类型激光增减材复合成形装置与方法。本发明基于粉末床激光熔融技术,增加激光减材光路和激光表面加工光路,在同幅面情况下集成多类型激光(连续光纤激光、脉冲激光以及超快脉冲激光),使激光增材、激光减材和激光表面加工有机结合,实现高精度、高性能、高表面质量的复杂、精细金属零件的高效率、原位一体化成型。

14.本发明通过下述技术方案实现:

15.一种同幅面多类型激光增减材复合成形装置,包括激光选区熔化装置和三路激光装置;该三路激光装置包括:连续光纤激光光路装置、脉冲激光光路装置、超快脉冲激光光路装置;

16.所述三路激光装置相互独立,并具有共同的工作幅面。

17.所述连续光纤激光光路装置包括:连续光纤激光器1、第一准直器2、第一扫描振镜3和第一f-θ镜;

18.所述连续光纤激光器1产生的激光,经过可调焦的第一准直器2后由第一扫描振镜3控制,并在第一f-θ镜作用下在成型表面聚焦为小光斑或正/负离焦为大光斑连续光纤激光束。

19.所述超快脉冲激光光路装置包括:

20.超快脉冲激光器4、第二准直器5、第二扫描振镜6和第二f-θ镜;

21.所述超快脉冲激光器4产生的激光,经过第二准直器5后由第二扫描振镜6控制,并在第二f-θ镜作用下聚焦于成型表面,用于激光减材加工。

22.所述脉冲激光光路装置包括:脉冲激光器9、第三准直器8、第三扫描振镜7和第三f-θ镜;

23.所述脉冲激光器9产生的激光,经过第三准直器8后由第三扫描振镜7控制,并在第三f-θ镜作用下聚焦于成型表面,用于实现零件局部的精确冲击强化效果,并在成型过程中实时调整零件各部位的应力分布。

24.所述三路激光装置光路中振镜的轴线均平行或垂直于成型面的x轴,并呈t字型,以便于激光校准。

25.所述激光选区熔化装置包括:成型缸16、粉料缸13、粉末回收缸19、铺粉导轨11和铺粉车12;

26.所述成型缸10、粉料缸13、粉末回收缸19设置在成型腔10底部;

27.所述铺粉车12设置在成型腔10内部,并沿铺粉导轨11轨迹滑动,铺粉车12的底部与成型缸16平行;

28.所述三路激光装置安装于成型腔10的上方。

29.所述连续光纤激光器1为1064nm光纤激光器;所述脉冲激光器9波长为1064nm,脉冲频率为1~10hz;所述超快脉冲激光器4为皮秒激光器或飞秒激光器,波长为1030nm,脉冲频率分别为1~2mhz和1khz~1mkhz。

30.所述小光斑尺寸为30-100μm,用于激光熔化粉末成形过程;所述大光斑尺寸为100-200μm,用于预减材加工的金属基体轮廓进行辐照软化。

31.一种同幅面多类型激光增减材复合成形方法;作业过程包括激光增材模式、激光

减材模式和激光表面加工模式;

32.具体包括如下步骤:

33.s1、准备阶段:

34.准备阶段包括数据准备与设备准备;

35.数据准备过程中,根据零件的属性要求,对零件的数据模型进行数据处理,分别得到:

36.1.激光增材模式下的小光斑成形切片数据;

37.2.激光减材模式下的减材加工路径数据、大光斑辐照基体软化数据;

38.3.激光表面加工模式下的脉冲激光扫描路径数据;

39.设备准备过程中,将数据导入粉末床激光熔融设备;在粉末床激光熔融设备的成型缸上安装并调平基板,向粉料缸加入粉末材料,关闭成型腔的舱门;往密闭成型腔内充入惰性保护气体直至腔内氧含量低于2.0ppm;

40.s2、激光增材阶段:

41.在激光增材模式下,小光斑成形切片数据用于控制连续光纤激光光路装置在小光斑激光作用下进行粉末床熔融成型,完成零件的增材制造过程;

42.s3、激光减材阶段:

43.在激光减材模式下,首先大光斑辐照基体软化数据用于控制连续光纤激光光路装置,在正/负离焦大光斑激光作用下对金属基体进行软化;

44.随后,超快脉冲激光实现减材加工方式分为:

45.1.减材加工路径数据用于控制超快脉冲激光光路装置,对已增材成形的金属零件轮廓进行超快脉冲激光扫描,以去除多余材料,实现零件边缘的减材加工;

46.2.根据零件要求,减材加工路径数据用于控制超快脉冲激光光路装置,对已增材成形的当前层内部的金属进行直接去除,实现零件内部的微孔、微槽加工;

47.s4、激光表面加工阶段:

48.在激光表面加工模式下,脉冲激光扫描路径数据用于控制脉冲激光光路装置,对零件表面具有(耐磨,高硬度等)特定需求以及应力突变的零件区域进行脉冲激光冲击强化,以获得具有表面强化作用的零件,实时调整零件各部位的应力分布,减少应力分布不均匀造成的变形、开裂缺陷;在此模式下,通过调整脉冲激光频率、脉宽和功率以实现零件表面抛光;

49.s5、根据零件属性或加工要求,重复步骤s1-s4,直至完成零件的高精度、高效率增减材一体化成形。

50.本发明相对于现有技术,具有如下的优点及效果:

51.1.本发明集成了激光增材成形、激光减材成形(包括激光边缘切割、零件内部材料直接去除)、激光表面加工(激光冲击强化、激光抛光)多种加工技术于一体,可实现高精度、高性能、高表面质量的复杂、精细金属零件的高效率、原位一体化成型。

52.2.本发明在同幅面、原位的情况下集成了多种类型激光(连续激光、脉冲激光和超快脉冲激光)实现增减材、高精度、高质量成形,可避免多工位情况下的工位切换带来的效率和加工精度的降低。

53.3.本发明中的激光减材加工模式可用于零件内部的材料直接去除,实现零件内部

微孔、微槽的加工;激光表面加工模式下的脉冲激光可用于实时调整零件各部位的应力分布,甚至可用于控制应力梯度变化,大大降低零件开裂的可能性。

54.4.本发明采用光斑可调的连续激光光纤激光光路装置,小光斑用于激光熔化粉末成形过程,大光斑用于预减材加工的金属基体轮廓进行辐照软化,以利于顺利去除材料,提高减材加工可靠性和效率。

附图说明

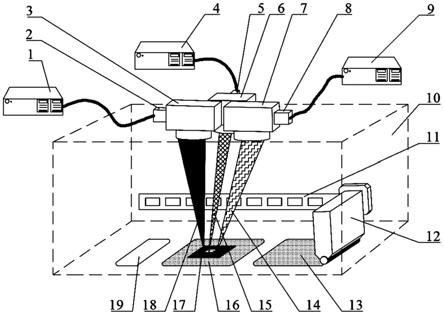

55.图1是本发明同幅面多类型激光增减材复合成形装置结构示意图;图中:14为脉冲激光束;15为超快脉冲激光束;18为连续光纤激光束;17为成形零件。

56.图2是图1所示的三路激光装置的光路连接示意图。

57.图3是本发明同幅面多类型激光增减材复合成形的工艺流程示意图。

58.图4是本发明三路激光装置的激光束工作区域示意图;图中:a为小光斑;b为粘附粉末。

59.图5是激光减材模式下的作业示意图;图中:c为大光斑。

60.图6是激光减材模式下激光加工微孔、微槽的作业示意图;图中:d为微槽;e为微孔。

具体实施方式

61.下面结合具体实施例对本发明作进一步具体详细描述。

62.本发明公开了一种同幅面多类型激光增减材复合成形装置,包括激光选区熔化装置和三路激光装置;该三路激光装置包括:连续光纤激光光路装置、脉冲激光光路装置、超快脉冲激光光路装置;

63.所述三路激光装置相互独立,并具有共同的工作幅面。

64.所述连续光纤激光光路装置包括:连续光纤激光器1、第一准直器2、第一扫描振镜3和第一f-θ镜;

65.所述连续光纤激光器1产生的激光,经过可调焦的第一准直器2后由第一扫描振镜3控制,并在第一f-θ镜作用下在成型表面聚焦为小光斑或正/负离焦为大光斑连续光纤激光束。

66.所述超快脉冲激光光路装置包括:

67.超快脉冲激光器4、第二准直器5、第二扫描振镜6和第二f-θ镜;

68.所述超快脉冲激光器4产生的激光,经过第二准直器5后由第二扫描振镜6控制,并在第二f-θ镜作用下聚焦于成型表面,用于激光减材加工。

69.所述脉冲激光光路装置包括:脉冲激光器9、第三准直器8、第三扫描振镜7和第三f-θ镜;

70.所述脉冲激光器9产生的激光,经过第三准直器8后由第三扫描振镜7控制,并在第三f-θ镜作用下聚焦于成型表面,用于实现零件局部的精确冲击强化效果,并在成型过程中实时调整零件各部位的应力分布。

71.所述三路激光装置光路中振镜的轴线均平行或垂直于成型面的x轴,并呈t字型,以便于激光校准;可通过振镜位置几何计算、光学校准方式使其三个激光光路共同聚焦于

同一成型平面,成型平面的位置固定。

72.所述激光选区熔化装置包括:成型缸16、粉料缸13、粉末回收缸19、铺粉导轨11和铺粉车12;

73.所述成型缸10、粉料缸13、粉末回收缸19设置在成型腔10底部;

74.所述铺粉车12设置在成型腔10内部,并沿铺粉导轨11轨迹滑动,铺粉车12的底部与成型缸16平行;

75.所述三路激光装置安装于成型腔10的上方。

76.图1中:脉冲激光束14;超快脉冲激光束15;成形零件17;连续光纤激光束18。

77.所述连续光纤激光器1为1064nm光纤激光器;所述脉冲激光器9波长为1064nm,脉冲频率为1~10hz;所述超快脉冲激光器4为皮秒激光器或飞秒激光器,波长为1030nm,脉冲频率分别为1~2mhz和1khz~1mkhz。

78.所述小光斑尺寸一般为30-100μm,用于激光熔化粉末成形过程;所述大光斑尺寸一般为100-200μm,用于预减材加工的金属基体轮廓进行辐照软化,以利于顺利去除材料。

79.本发明同幅面多类型激光增减材复合成形方法,可通过如下方案实施;

80.作业过程包括激光增材模式、激光减材模式和激光表面加工模式;

81.具体包括如下步骤:

82.s1、准备阶段:

83.准备阶段包括数据准备与设备准备;

84.数据准备过程中,根据零件的属性要求,对零件的数据模型进行数据处理,分别得到:

85.1.激光增材模式下的小光斑成形切片数据;

86.2.激光减材模式下的减材加工路径数据、大光斑辐照基体软化数据;

87.3.激光表面加工模式下的脉冲激光扫描路径数据;

88.设备准备过程中,将数据导入粉末床激光熔融设备;在粉末床激光熔融设备的成型缸上安装并调平基板,向粉料缸加入粉末材料,关闭成型腔的舱门;往密闭成型腔内充入惰性保护气体直至腔内氧含量低于2.0ppm;

89.s2、激光增材阶段:

90.在激光增材模式下,小光斑成形切片数据用于控制连续光纤激光光路装置在小光斑激光作用下进行粉末床熔融成型,完成零件的增材制造过程;

91.s3、激光减材阶段:

92.如图5所示,在激光减材模式下,首先大光斑辐照基体软化数据用于控制连续光纤激光光路装置,在正/负离焦大光斑激光作用下对金属基体进行软化;

93.随后,超快脉冲激光实现减材加工方式分为:

94.1.减材加工路径数据用于控制超快脉冲激光光路装置,对已增材成形的金属零件轮廓进行超快脉冲激光扫描,以去除粘附粉末、台阶效应等引起的多余材料,实现零件边缘的减材加工;

95.2.根据零件要求,减材加工路径数据用于控制超快脉冲激光光路装置,对已增材成形的当前层内部的金属进行直接去除,实现零件内部的微孔、微槽加工,如图6所示;

96.s4、激光表面加工阶段:

97.在激光表面加工模式下,脉冲激光扫描路径数据用于控制脉冲激光光路装置,对具有特定需求(包括零件表面高硬度和耐磨性能等)以及应力突变的零件区域进行脉冲激光冲击强化,以获得具有表面强化作用的零件,甚至实时调整零件各部位的应力分布,减少应力分布不均匀造成的变形、开裂等缺陷;在此模式下,通过调整脉冲激光频率、脉宽和功率以实现零件表面抛光;

98.s5、根据零件属性或加工要求,重复步骤s1-s4,直至完成零件的高精度、高效率增减材一体化成形。

99.本发明激光减材模式下的减材加工路径数据,应考虑零件表面粘附粉末的误差,预留减材加工的切割余量,避免去除过多材料,

100.本发明激光减材模式下的大光斑辐照基体软化数据,应与减材切削加工路径一致。

101.本发明激光减材模式下的大光斑辐照基体软化的主要作用,是对待减材加工的区域进行预热软化,以降低材料去除难度,提高减材加工可靠性。

102.本发明激光表面加工模式下的脉冲激光冲击强化过程,不仅可以用于零件的上表面加工,还可以用于局部强化零件内部基体、调整零件内部的残余应力分布,甚至可用于控制应力梯度变化,大大降低零件开裂的可能性;

103.本发明激光表面加工模式下,激光抛光过程可用于零件的上表面加工,以降低其表面粗糙度。

104.如上所述,便可较好地实现本发明。

105.本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1