一种冷轧机乳化液喷射装置故障检测方法

1.本发明属于冷轧带钢过程控制领域,具体的说是一种冷轧机乳化液喷射装置故障检测方法。

背景技术:

2.冷轧带钢轧制生产过程中会产生大量热量,这些热量促使轧机工作辊产生不均匀的热膨胀,进而形成不规则的工作辊热凸度而改变辊缝分布,最终使得出口板形具有不均匀分布的高次板形缺陷。常规板形控制手段,如轧辊倾斜、工作辊弯辊、中间辊窜辊等,往往难以消除这些不规则的高次板形缺陷。现代板形控制系统中通常采用乳化液喷射装置来分段式喷射乳化液以带走轧制过程中产生的热量,释放工作辊内应力以有效控制工作辊热凸度且提高轧辊使用寿命,最终提高出口板形质量。

3.乳化液分段冷却的原理是轧辊分段冷却系统借助于对轧辊按区分段喷射冷却液,实现对沿轧辊辊身长度方向上得热凸度的高精度控制,使轧辊各段上得热凸度发生积极变化,来控制带材相应段上在长度方向的延伸率变化,最终达到改善带钢平直度的目的。然而,冷轧带钢轧制过程中轧辊的温升是一个复杂的物理过程,与诸多因素有关,在对轧辊进行分段冷却时,很难建立起该过程的数学模型;与此同时,乳化液分段冷却的作用机理具有高度非线性、长时间滞后性,传统的预设定型乳化液分段冷却方法很难得到理想的板形控制质量。另一方面,人工智能方法作为解决此类复杂控制问题的有效手段而被广泛应用。在冷轧工作辊的乳化液分段冷却控制领域,已有模糊控制方法成功应用于实际控制的业绩,一定程度上解决了控制高次板形缺陷的技术难题。在实际运行中,由于冷轧机乳化液喷射装置工况环境较为恶劣,受到湿度大、机械振动噪声强、工作稳定高等不利因素影响,致使乳化液喷射装置时常发生故障而不能正常工作,严重影响了冷轧生成进程和产品质量提升。迄今为止,技术人员通常在发现轧机出口板形发生严重偏差时才能意识到乳化液喷射装置有可能发生故障进而进行停机检修。这种传统的乳化液喷射装置故障检测方法既不能及时发现故障的产生,更不能准确检测出故障的物理形态,严重影响了冷轧机组的平稳运行。

4.为了解决上述技术问题,就必须详细研究分析乳化液喷射装置的工作机理,找到导致乳化液喷射装置发生故障的主要因素,利用模糊建模等智能建模技术将各个主要因素与乳化液喷射装置常见故障的定量关系建立起来。在此基础上,研究如何能够快速且高精度的实现乳化液喷射装置故障检测的智能检测方法,有效避免由于故障因素导致的产品板形变差、轧机停机影响生产排程等棘手问题,为进一步提高冷轧带钢产品的质量水平和生产效益发挥关键作用。

技术实现要素:

5.为了解决上述问题,本发明提供了一种能够快速且高精度检测乳化液喷射装置故障的冷轧机乳化液喷射装置故障检测方法。

6.为了达到上述目的,本发明是通过以下技术方案来实现的:

7.本发明是一种冷轧机乳化液喷射装置故障检测方法,步骤如下:

8.步骤1:设定冷轧机乳化液喷射装置分段冷却控制的控制周期t的大小;

9.步骤2:通过模糊建模方法建立乳化液喷射装置的出口压力、中间压力、入口压力、乳化液喷射装置故障信号之间的物理关系模型,即冷轧机乳化液喷射装置分段冷却系统的离散时间t

‑

s模糊控制模型:

[0010][0011]

其中,x1(t)表示在第t个控制采样时刻的出口压力,单位为mpa;x2(t)表示在第t个控制采样时刻的中间压力,单位为mpa;u(t)表示在第t个控制采样时刻的入口压力,单位为mpa;f(t)为第t个控制采样时刻的乳化液喷射装置故障信号值,单位为mpa;w(t)表示喷嘴在第t个控制采样时刻的乳化液喷射测量噪声,单位为mpa;y(t)表示在第t个采样时刻可测物理量,单位为mpa,a

j

,b

j

,c

j

,d

1j

,d

2j

,e

j

为通过模糊建模得到的已知参数矩阵;

[0012]

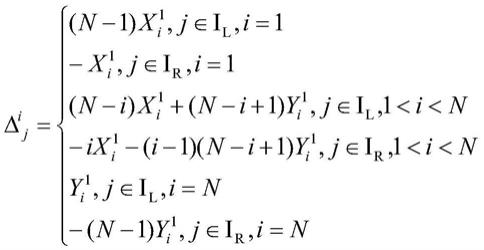

步骤3:基于对当前采样时刻模糊隶属函数将整个模糊空间实时划分为n个模糊子空间,划分规则为:对于更新后的和,共有n种不同的模式,每种模式用i来表示,i∈{1,λ,n},n∈z

+

:

[0013]

模式i=1:

[0014]

模式1<i<n:

[0015]

模式i=n:

[0016]

其中,n可以任意取值;

[0017]

对于每一个模糊子空间,设计如下形式的切换型模糊故障观测器,用于实时估计未知信号:

[0018][0019]

其中,表示在第t个控制采样时刻的待估计的乳化液喷射装置的出口压力和中间压力组成的估计向量,单位为mpa;为第t个控制采样时刻的待估计的乳化液喷射装置故障信号值,单位为mpa;表示在第t个采样时刻的待估计物理量,单位为mpa;

[0020]

切换型模糊故障观测器增益矩阵具有如下形式:

[0021][0022][0023]

其中,和是需要设计并离线计算的切换型模糊故障观测器增益矩阵;

[0024]

步骤4:利用离线计算得到的n组切换型模糊故障观测器增益矩阵,将其应用到冷轧机乳化液喷射装置故障检测中,在线实现对冷轧机乳化液喷射装置故障检测信号f(t)和乳化液喷射装置的出口压力x1(t)和中间压力x2(t)进行实时估计。

[0025]

本发明的进一步改进在于:步骤1中控制周期t选取为下游板形辊正常工作时测量周期的5倍时长。

[0026]

本发明的进一步改进在于:步骤3中n为4时,四种切换模式为:

[0027]

模式1:

[0028]

模式2:

[0029]

模式3:

[0030]

模式4:

[0031]

其中可以在当前的t时刻定期更新,以确定i的实时值。

[0032]

本发明的进一步改进在于:步骤3中和通过如下线性矩阵不等式进行求解:

[0033][0034][0035][0036]

其中,

[0037][0038][0039][0040][0041][0042][0043][0044][0045][0046]

[0047][0048][0049][0050]

本发明的进一步改进在于:步骤4的具体操作为:在每一个控制周期,根据归一化模糊加权函数h

j

(θ(t))确定切换模式i,将第i种模式对应和应用到提出的切换型模糊故障观测器中,在线实时估计冷轧机乳化液喷射装置故障检测信号f(t)和乳化液喷射装置的出口压力x1(t)和中间压力x2(t)。

[0051]

本发明的有益效果是:本发明提出了一种基于对当前采样时刻模糊隶属函数进行实时分区的切换型模糊故障观测器来进行乳化液喷射装置故障的实时检测,能够快速且高精度的实现乳化液喷射装置故障检测的智能检测功能,有效避免由于故障因素导致的产品板形变差、轧机停机影响生产排程等棘手问题。为操作人员判断是否停机检修提供决策依据,为进一步提高冷轧带钢产品的质量水平和生产效益发挥关键作用。同时该方法简易可行,完全满足分段冷却控制系统的实时性要求,对乳化液冷却控制系统的分段冷却过程起到预防和监控的作用,兼具有效性和可实施性的特点。

附图说明

[0052]

图1为本发明的冷轧机乳化液喷射装置故障检测的实施步骤。

[0053]

图2为本发明故障检测方法的乳化液喷射装置的出口压力的实时估计效果图。

[0054]

图3为本发明故障检测方法的乳化液喷射装置故障信号检测效果图。

[0055]

图4为乳化液喷射装置故障信号发生时不同控制采样时刻对应的实时切换模式i。

具体实施方式

[0056]

下面结合附图对本发明的较佳实例进行详细阐述,以使本发明的优点和特征更能轻易被本领域技术人员理解,从而对本发明的保护范围做出更为明确清晰的界定。但这些实施例是例证性的,它们仅用来对本发明做具体描述,不应当理解为对本发明的限制。

[0057]

如图1

‑

4所示,本发明是一种冷轧机乳化液喷射装置故障检测方法,步骤如下:

[0058]

步骤1:设定冷轧机乳化液喷射装置分段冷却控制的控制周期t的大小;考虑到乳化液分段冷却控制具有较长时滞,因而其控制周期t选取为下游板形辊正常工作时测量周期的5倍时长,本实施例设定乳化液喷射装置分段冷却控制的控制周期t=4s。

[0059]

步骤2:通过模糊建模方法建立乳化液喷射装置的出口压力、中间压力、入口压力、乳化液喷射装置故障信号之间的物理关系模型,即冷轧机乳化液喷射装置分段冷却系统的离散时间t

‑

s模糊控制模型:

[0060][0061]

其中,x1(t)表示在第t个控制采样时刻的冷轧机乳化液喷射装置的出口压力,单位为mpa;x2(t)表示在第t个控制采样时刻的中间压力,单位为mpa;u(t)表示在第t个控制采样时刻的入口压力,单位为mpa;f(t)为第t个控制采样时刻的乳化液喷射装置故障信号值,单位为mpa;w(t)表示喷嘴在第t个控制采样时刻的乳化液喷射测量噪声,单位为mpa;y(t)表示在第t个采样时刻可测物理量,单位为mpa,a

j

,b

j

,c

j

,d

1j

,d

2j

,e

j

为通过模糊建模得到的已知参数矩阵;

[0062]

在本实施例中已知参数矩阵为:

[0063]

c1=c2=[1 0],d

21

=d

22

=0.01,步骤3:基于对当前采样时刻模糊隶属函数将整个模糊空间实时划分为四个模糊子空间,即,n=4,4种不同的模式,分别由i∈{1,2,3,4}标记,来描述更新后的h

j

(θ(t))的当前状态,在本实施例中,对应最小可行值γ

min

=2.6229,i

l

={1},i

r

={2}。

[0064]

模式1:

[0065][0066]

模式2:

[0067][0068]

模式3:

[0069][0070]

模式4:

[0071][0072]

其中可以在当前的t时刻定期更新,以确定i的实时值。

[0073]

对于每一个模糊子空间,设计如下形式的切换型模糊故障观测器,用于实时估计未知信号:

[0074]

[0075]

其中,表示在第t个控制采样时刻的乳化液喷射装置的出口压力和中间压力组成的估计向量,单位为mpa;为第t个控制采样时刻的待估计的乳化液喷射装置故障信号值,单位为mpa;表示在第t个采样时刻的待估计物理量,单位为mpa;

[0076]

四组切换型模糊故障观测器增益矩阵具有如下形式:

[0077][0078][0079]

其中,和是需要设计并离线计算的切换型模糊故障观测器增益矩阵;通过如下线性矩阵不等式可以求解:

[0080][0081][0082][0083]

其中,

[0084][0085]

[0086][0087][0088][0089][0090][0091][0092][0093][0094][0095][0096][0097]

结合设计的切换模式求解线性矩阵不等式(5)和(6)可以得到不同模式下的模糊增益矩阵和切换模式i=1:

[0098][0099][0100]

切换模式i=2:

[0101][0102][0103]

切换模式i=3:

[0104][0105][0106]

切换模式i=4:

[0107][0108][0109]

步骤4:利用离线计算得到的四组切换型模糊故障观测器增益矩阵,将其应用到冷轧机乳化液喷射装置故障检测中,在线实现对冷轧机乳化液喷射装置故障检测信号f(t)和乳化液喷射装置的出口压力x1(t)和中间压力x2(t)进行实时估计;即,在每一个控制周期,根据归一化模糊加权函数h

j

(θ(t))确定切换模式i,将第i种模式对应和应用到提出的切换型模糊故障观测器中,实现对冷轧机乳化液喷射装置故障检测信号f(t)和乳化液喷射装置的出口压力和中间压力的实时估计。

[0110]

在本实施例中:

[0111]

乳化液喷射装置的出口压力初始值设置为x1(t)=ν(mpa)乳化液喷射装置的中间

压力初始值设置为x2(t)=p(mpa);归一化模糊加权函数:

[0112]

h2(θ(t))=1

‑

h1(θ(t)),

[0113][0114]

故障信号:

[0115]

由于外部干扰振幅总是小于故障信号振幅,因此在本实施例中测量噪声设置为w(t)=0.04rand(1)

‑

0.02,将上述离线计算得到的四组增益矩阵和应用到切换型模糊故障观测器中就可以实现对冷轧机乳化液喷射装置故障检测信号f(t)、乳化液喷射装置的出口压力x1(t)和乳化液喷射装置的中间压力x2(t)的实时估计。

[0116]

为了验证本发明故障检测方法的有效性,认为设置乳化液喷射装置在投入运行后的第101

‑

200个控制周期时发生正弦故障。图2为本发明故障检测方法的乳化液喷射装置的出口压力的实时估计效果图,可以看出使用本发明切换型模糊故障观测器实时估计的乳化液喷射装置的出口压力估计值与其实际值非常接近。图3为本发明故障检测方法的乳化液喷射装置故障信号检测效果图,可以发现系统是可以及时检测到故障信号f(t)的,且对其动态特征进行了很好的描述。图4给出乳化液喷射装置故障信号发生时不同控制采样时刻对应的实时切换模式i,可以看出大部分工作模式都在不同控制采样时刻被一次触发工作。

[0117]

以上仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1