一种汽车总成主拼系统锁紧箱体机构的制作方法

1.本发明属于汽车总装技术领域,更具体地说,是涉及一种汽车总成主拼系统锁紧箱体机构。

背景技术:

2.汽车市场的竞争点越来越集中在产品的快速更新换代上,大批量单车种专用线的生产模式已变为各主机厂的发展瓶颈。怎样更快地推出新的产品,更快地对旧产品更新换代,是赢得市场的关键。产品平台化是既快速又节约投资的推出新产品地主要手段,实现多车型总拼系统柔性共线并进行高精度装配、定位是当前技术研发的共同难题。

技术实现要素:

3.本发明所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,适用于白车身总成主拼系统,确保车身总成的侧围、顶盖等分总成零件的定位焊接,达到高精度锁紧匹配目的,满足多车型共线生产需求,并且适用领域广泛的汽车总成主拼系统锁紧箱体机构。

4.要解决以上所述的技术问题,本发明采取的技术方案为:

5.本发明为一种汽车总成主拼系统锁紧箱体机构,包括夹具库位、拼装工位,拼装工位设置固定箱体,固定箱体包括固定箱体本体,固定箱体本体内部设置空腔部,固定箱体本体一侧设置位置ⅰ,空腔部上方设置导向轮ⅰ,导向轮ⅰ侧面设置间隙部,活动箱体包括活动箱体本体,活动箱体本体一侧设置导向轮ⅱ,活动箱体本体下部设置气缸,气缸活动连接摆动臂一端,摆动臂活动套装在活动箱体本体上的连接轴上,摆动臂另一端连接导向块,导向块上端为位置ⅱ,导向块活动穿过活动箱体本体上的开槽部。

6.所述的活动箱体的活动箱体本体下部设置移动滑轮,移动滑轮与能够控制移动滑轮转动的驱动电机连接。

7.所述的气缸与能够控制气缸伸缩的控制部件连接,

8.所述的活动箱体的气缸的伸缩杆上端设置连接板件,连接板件上设置呈弧形结构的连接开槽,摆动臂通过销连接在连接开槽内。

9.所述的导向块上端设置凸出限位部,凸出限位部靠近气缸一侧的侧面位置为位置ⅱ。

10.所述的活动箱体本体内设置多个从上到下按间隙垂直布置的固定导向轮,固定导向轮位于导向块内部的通道内。

11.所述的控制部件控制气缸收缩时,伸缩杆设置为能够带动摆动臂相对于连接轴旋转,从而使得摆动臂带动导向块相对于导向槽向上移动的结构;控制部件控制气缸伸出时,伸缩杆设置为能够带动摆动臂相对于连接轴旋转,从而使得摆动臂带动导向块相对于导向槽向下移动的结构。

12.所述的活动箱体设置为能够移动到固定箱体的空腔部内的结构,活动箱体移动到

固定箱体的空腔部内时,导向轮ⅱ设置为能够卡装到空腔结构的位置ⅰ内的结构,伸缩杆带动摆动臂相对于连接轴旋转,从而使得摆动臂带动导向块相对于导向槽向上移动时,导向块设置为能够卡装到位置ⅱ的结构。

13.所述的滑轮布置在导轨上,导轨设置为能够夹具库位位置延伸到拼装工位的结构。

14.所述的导向块卡装到位置ⅱ时,导向块的凸出限位部设置为能够卡装到导向轮ⅰ侧面的间隙部内的结构。

15.采用本发明的技术方案,能得到以下的有益效果:

16.本发明所述的汽车总成主拼系统锁紧箱体机构,固定箱体(固定端箱体)安装于白车身总拼下部夹具安装base上,与下部夹具共用同一坐标系内,作为车身总成装配的定位基准,活动箱体(活动端箱体)用于安装多种平台车型侧围工装夹具,并与其形成滑移切换的可随动结构。上述结构,当多平台车型切换生产时,利用控制部件(电气plc程序)控制驱动电机,驱动电机带动活动箱体背负即将生产车型的侧围夹具,从夹具库位高速运行至总拼工位,而活动箱体移动到总拼工位后,需要与固定箱体锁紧。锁紧时,向控制活动箱体向靠近固定箱体方向移动,直到活动箱体移动到固定箱体的空腔部内,导向轮ⅱ卡装到空腔结构的位置ⅰ内,然后,控制部件控制气缸收缩,伸缩杆带动摆动臂相对于连接轴旋转,使得摆动臂带动导向块相对于导向槽向上移动,这样,导向块设置为能够卡装到位置ⅱ的结构,从而实现活动箱体和固定箱体的锁紧。需要分离时,控制部件控制气缸伸出,伸缩杆带动摆动臂相对于连接轴旋转,使得摆动臂带动导向块相对于导向槽向下移动,导向块脱离位置ⅱ,而后再控制活动箱体向远离固定箱体的方向移动,实现两者的分离。本发明的结构,替代总拼系统的高端设备的进口,缩短项目周期、降低成本投资,打破市场同行垄断,提升专业技术核心能力。在未来汽车生产战略转型发展过程中,应用的前景甚为广阔。本发明的技术可推广应用于商用车、农用机械、重型工程机械等高精度装配和定位的技术领域。本发明所述的汽车总成主拼系统锁紧箱体机构,结构简单,适用于白车身总成主拼系统,确保车身总成的侧围、顶盖等分总成零件的定位焊接,达到高精度锁紧匹配目的,满足多车型共线生产需求,并且适用领域广泛。

附图说明

17.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

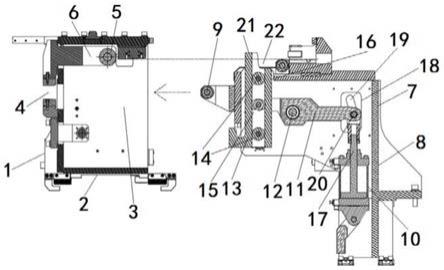

18.图1为本发明所述的汽车总成主拼系统的结构示意图;

19.图2为本发明所述的汽车总成主拼系统锁紧箱体机构的固定箱体的结构示意图;

20.图3为本发明所述的汽车总成主拼系统锁紧箱体机构的活动箱体的结构示意图;

21.图4为本发明所述的汽车总成主拼系统锁紧箱体机构的固定箱体和固定箱体锁紧前的剖视结构示意图;

22.附图中标记分别为:1、固定箱体;2、固定箱体本体;3、空腔部;4、位置ⅰ;5、导向轮ⅰ;6、间隙部;7、活动箱体;8、活动箱体本体;9、导向轮ⅱ;10、气缸;11、摆动臂;12、连接轴;13、导向块;14、固定导向轮;15、通道;16、开槽部;17、伸缩杆;18、连接板件;19、连接开槽;20、销;21、凸出限位部;22、位置ⅱ。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

24.如附图1-附图4所示,本发明为一种汽车总成主拼系统锁紧箱体机构,包括夹具库位、拼装工位,拼装工位设置固定箱体1,固定箱体1包括固定箱体本体2,固定箱体本体2内部设置空腔部3,固定箱体本体2一侧设置位置ⅰ4,空腔部3上方设置导向轮ⅰ5,导向轮ⅰ5侧面设置间隙部6,活动箱体7包括活动箱体本体8,活动箱体本体8一侧设置导向轮ⅱ9,活动箱体本体8下部设置气缸10,气缸10活动连接摆动臂11一端,摆动臂11活动套装在活动箱体本体8上的连接轴12上,摆动臂11另一端连接导向块13,导向块13上端为位置ⅱ22,导向块13活动穿过活动箱体本体8上的开槽部16。上述结构,固定箱体(固定端箱体)安装于白车身总拼下部夹具安装base上,与下部夹具共用同一坐标系内,作为车身总成装配的定位基准,活动箱体(活动端箱体)用于安装多种平台车型侧围工装夹具,并与其形成滑移切换的可随动结构。上述结构,当多平台车型切换生产时,利用控制部件(电气plc程序)控制驱动电机,驱动电机带动活动箱体背负即将生产车型的侧围夹具,从夹具库位高速运行至总拼工位,而活动箱体移动到总拼工位后,需要与固定箱体锁紧。锁紧时,向控制活动箱体8向靠近固定箱体方向移动,直到活动箱体移动到固定箱体1的空腔部3内,导向轮ⅱ9卡装到空腔结构的位置ⅰ4内,然后,控制部件控制气缸10收缩,伸缩杆17带动摆动臂11相对于连接轴12旋转,使得摆动臂11带动导向块13相对于导向槽16向上移动,这样,导向块13设置为能够卡装到位置ⅱ22的结构,从而实现活动箱体和固定箱体的锁紧。需要分离时,控制部件控制气缸10伸出,伸缩杆17带动摆动臂11相对于连接轴12旋转,使得摆动臂11带动导向块13相对于导向槽16向下移动,导向块脱离位置ⅱ22,而后再控制活动箱体7向远离固定箱体1的方向移动,实现两者的分离。本发明的汽车总成主拼系统锁紧箱体机构,能够有效替代总拼系统的高端设备的进口,缩短项目周期、降低成本投资,打破市场同行垄断,提升专业技术核心能力。在未来汽车生产战略转型发展过程中,应用的前景甚为广阔。本发明的技术可推广应用于商用车、农用机械、重型工程机械等高精度装配和定位的技术领域。本发明所述的汽车总成主拼系统锁紧箱体机构,结构简单,适用于白车身总成主拼系统,确保车身总成的侧围、顶盖等分总成零件的定位焊接,达到高精度锁紧匹配目的,满足多车型共线生产需求,并且适用领域极为广泛。

25.所述的活动箱体7的活动箱体本体8下部设置移动滑轮,移动滑轮与能够控制移动滑轮转动的驱动电机连接。上述结构,通过控制部件控制驱动电机向不同方向转动,能够控制活动箱体向靠近固定箱体方向移动,实现锁紧,也能够控制活动箱体向远离固定箱体方向移动,实现分离。这样,根据不同需求,活动箱体能够准确背负不同夹具。

26.所述的气缸10与能够控制气缸10伸缩的控制部件连接。上述结构,气缸设置为垂直布置的结构,气缸的伸缩杆控制摆动臂的动作。

27.所述的活动箱体7的气缸10的伸缩杆17上端,设置一个长形检测棒;连接板件18上设置呈弧形结构的连接开槽19,且开槽19的上、下端分别各有一个传感器;伸缩杆17上端的检测棒伸出连接板件18的开槽19,气缸上、下伸缩运动时,带动伸缩杆17上端检测棒在连接板件18的开槽19内呈弧形运动,通过开槽19上、下位置的两个传感器检测检测棒位置,达到

气缸伸缩到位状况并发送信号至plc执行下一动作。

28.所述的导向块13上端设置凸出限位部21,凸出限位部21靠近气缸10一侧的侧面位置为位置ⅱ22。上述结构,当凸出限位部21上升到位后,导向轮ⅰ5卡装在位置ⅱ22,活动箱体和固定箱体锁紧。

29.所述的活动箱体本体8内设置多个从上到下按间隙垂直布置的固定导向轮14,固定导向轮14位于导向块13内部的通道15内。上述结构,通过固定导向轮,对导向块起到限位引导作用,确保只能够垂直上下移动,从而在活动箱体移动到固定箱体内时,当导向轮ⅱ9卡装到位置ⅰ时,即实现水平方向限位,而后,导向块移动到位置ⅱ22,实现垂直方向的限位。这样,精准实现活动箱体和固定箱体锁紧。

30.所述的控制部件控制气缸10收缩时,伸缩杆17设置为能够带动摆动臂11相对于连接轴12旋转,从而使得摆动臂11带动导向块13相对于导向槽16向上移动的结构;控制部件控制气缸10伸出时,伸缩杆17设置为能够带动摆动臂11相对于连接轴12旋转,从而使得摆动臂11带动导向块13相对于导向槽16向下移动的结构。

31.所述的活动箱体8设置为能够移动到固定箱体1的空腔部3内的结构,活动箱体8移动到固定箱体1的空腔部3内时,导向轮ⅱ9设置为能够卡装到空腔结构的位置ⅰ4内的结构,伸缩杆17带动摆动臂11相对于连接轴12旋转,使得摆动臂11带动导向块13相对于导向槽16向上移动时,导向块13设置为能够卡装到位置ⅱ22的结构。

32.所述的滑轮17布置在导轨上,导轨设置为能够夹具库位位置延伸到拼装工位的结构。上述结构,作为实施例,活动箱体通过滑轮与导轨实现布置,从而满足驱动电机控制滑轮转动,实现移动的目的。

33.所述的导向块13卡装到位置ⅱ22时,导向块13的凸出限位部21设置为能够卡装到导向轮ⅰ5侧面的间隙部6内的结构。

34.本发明所述的汽车总成主拼系统锁紧箱体机构,固定箱体(固定端箱体)安装于白车身总拼下部夹具安装base上,与下部夹具共用同一坐标系内,作为车身总成装配的定位基准,活动箱体(活动端箱体)用于安装多种平台车型侧围工装夹具,并与其形成滑移切换的可随动结构。上述结构,当多平台车型切换生产时,利用控制部件(电气plc程序)控制驱动电机,驱动电机带动活动箱体背负即将生产车型的侧围夹具,从夹具库位高速运行至总拼工位,而活动箱体移动到总拼工位后,需要与固定箱体锁紧。锁紧时,向控制活动箱体向靠近固定箱体方向移动,直到活动箱体移动到固定箱体的空腔部内,导向轮ⅱ卡装到空腔结构的位置ⅰ内,然后,控制部件控制气缸收缩,伸缩杆带动摆动臂相对于连接轴旋转,使得摆动臂带动导向块相对于导向槽向上移动,这样,导向块设置为能够卡装到位置ⅱ的结构,从而实现活动箱体和固定箱体的锁紧。需要分离时,控制部件控制气缸伸出,伸缩杆带动摆动臂相对于连接轴旋转,使得摆动臂带动导向块相对于导向槽向下移动,导向块脱离位置ⅱ,而后再控制活动箱体向远离固定箱体的方向移动,实现两者的分离。本发明的结构,替代总拼系统的高端设备的进口,缩短项目周期、降低成本投资,打破市场同行垄断,提升专业技术核心能力。在未来汽车生产战略转型发展过程中,应用的前景甚为广阔。本发明的技术可推广应用于商用车、农用机械、重型工程机械等高精度装配和定位的技术领域。本发明所述的汽车总成主拼系统锁紧箱体机构,结构简单,适用于白车身总成主拼系统,确保车身总成的侧围、顶盖等分总成零件的定位焊接,达到高精度锁紧匹配目的,满足多车型共线生

产需求,并且适用领域广泛。

35.上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1