一种钻削加工刀具的制作方法

1.本发明主要涉及金属切削加工领域,尤其涉及一种钻削加工刀具。

背景技术:

2.在钻削加工中,为了延长切削部分的使用寿命,通常采用较为贵重的硬质合金或类似材料作为刀具材料,由于此类材料具有硬度高、耐磨性好的特点,加工极为困难,这使得钻削刀具用材成本和加工成本都较高。

3.现有技术中,钻削刀具一般是由切削部件和夹持部件组装而成,其中切削部件由硬度大、耐磨性能强的硬质合金或类似的材料制成,而夹持部件由具有较大弹性的材料制成,当切削部件被磨损后可单独更换切削部件,从而可降低钻削加工的成本。但是此类刀具一般采用两片式的夹紧结构,利用夹紧机构的弹性变形张开微小的夹角实现夹紧和定位,定位强度不高,切削部件容易脱落,且夹持部件的寿命短。

4.例如,中国专利文献cn 109262027a公开了一种夹持稳定的钻削刀具,切削部件外圆周面和夹持部件内周面有变化的过盈,外周面、内周面配合本质上指的是内孔壁、外圆柱的间隙过盈配合,扭入过程中,先是间隙配合,后过盈配合,最后再至间隙配合。采用内外周面过盈夹持时,虽然可以实现周面的过盈夹持,但是周面的过盈弧度较小,且周面过盈接触面积有限,无法非常牢固的对刀头进行夹持,大的进给切削时容易产生振动,导致被加工孔的表面质量降低,孔径公差及一致性变差。

5.另外,中国专利文献cn105537654a公开了一种钻削加工刀具,凹进和凸起配合本质上是指螺纹牙形的间隙过盈配合,扭入过程中,先是间隙配合,后过盈配合,最后再至间隙配合,负的间隙指的是过盈量。采用螺纹过盈夹持时,虽然可以实现螺纹的过盈夹持,但是螺纹中径过盈尺寸准确控制难度较大,同时螺纹过盈位置发生在螺纹牙型的两侧,接触面积小刀头周向心能力较差,轴向定位面完全接触,批量安装时,刀头的轴向、周向跳动精度难以保证,且螺纹过盈只能实现对切削部件夹持,无法中心定心。

技术实现要素:

6.本发明要解决的技术问题是克服现有技术的不足,提供一种装卸方便、定位精度高、稳定可靠的钻削加工刀具。

7.为解决上述技术问题,本发明采用以下技术方案:

8.一种钻削加工刀具,包括切削部件和夹持部件,所述切削部件和夹持部件关于分体式钻削加工刀具的中心轴对称,所述切削部件包括切削部和连接部,所述夹持部件包括夹持部和柄部,所述连接部和夹持部配合实现切削部件和夹持部件的连接,所述连接部的外周面上设有螺旋凹进,所述连接部的端面上设有与所述外周面同轴的定位凸台,所述夹持部的内周面上设有螺旋凸起,所述夹持部的底面上开设有与所述内周面同轴的定位内孔,所述切削部件和夹持部件装配到位时,所述螺旋凹进与所述螺旋凸起配合,所述外周面与所述内周面过盈配合,所述定位凸台的外圆柱面与所述定位内孔的内柱面过盈配合且具

有过盈量t,应满足:0.005mm≤t≤0.01mm。

9.作为上述技术方案的进一步改进:

10.所述切削部件和夹持部件装配过程中,所述外周面与所述内周面具有变化的过盈量,且过盈量t1应满足:-0.1mm≤t1≤0.05mm。

11.所述切削部与连接部交界处设有轴向定位面,所述夹持部上设有和轴向定位面对应的轴向面,所述切削部件和夹持部件装配到位时,所述轴向定位面和轴向面之间的间隙h3=0。

12.所述切削部上设有扭矩传递面,所述夹持部上设有两个分别和两个所述扭矩传递面对应的周向面,所述切削部件和夹持部件装配到位时,所述扭矩传递面和周向面之间的间隙为t3,应满足:0≤t3≤0.05mm。

13.所述螺旋凹进与所述螺旋凸起配合到位时,所述切削部件的最大周向扭入角度为γ,应满足:70

°

≤γ≤130

°

。

14.所述切削部件和夹持部件装配到位时,所述定位凸台的端面与所述定位内孔的底面之间的间隙为h1,应满足:0《h1≤0.2mm。

15.所述切削部件和夹持部件装配到位时,所述连接部的端面与所述夹持部的底面之间的间隙为h2,应满足:0《h2≤0.2mm。

16.所述定位凸台的半径为r2,所述连接部的半径为r,应满足:4mm≤r≤32mm,0.3r≤r2≤0.7r。

17.所述连接部的端面与所述轴向定位面之间的距离为l,所述连接部的端面与所述定位凸台的端面之间的距离为l1,应满足:4mm≤l≤15mm,0.2l≤l1≤0.4l。

18.所述连接部的端面与所述外圆柱面之间设有半径为r1的圆形倒角,所述定位凸台的端面与外圆柱面之间设有角度为a的倾斜倒角,应满足:0.5mm≤r1≤2mm,30

°

≤a≤60

°

。

19.与现有技术相比,本发明的优点在于:

20.本发明的钻削加工刀具,连接部的外周面上设有螺旋凹进,连接部的端面上设有与外周面同轴的定位凸台,夹持部的内周面上设有螺旋凸起,夹持部的底面上开设有与内周面同轴的定位内孔,切削部件和夹持部件装配到位时,螺旋凹进与螺旋凸起配合,外周面与内周面过盈配合,定位凸台的外圆柱面与定位内孔的内柱面过盈配合且具有过盈量t,应满足:0.005mm≤t≤0.01mm,螺旋凹进与螺旋凸起配合可以保证切削部件不脱落,外周面与内周面过盈配合的同时,定位凸台的外圆柱面与定位内孔的内柱面过盈配合,采用双重过盈配合结构,在进行切削时,不仅夹持部件的内周面承受径向力,底部的内柱面亦可分担切削时产生的径向力,不仅定位强度和精度更高,且能够更好地分散切削时的径向力,使切削更加稳定,且外周面与内周面以及定位凸台与定位内孔的配合均为360

°

定位,加大了过盈支撑弧度的同时,增加了过盈接触面积,有效避免两片式弹性结构在使用中容易产生变形造成定位精度差、夹持部件寿命短等问题,定位凸台与定位内孔配合可以对切削部件定心起到导向校正作用,使切削部件能够更加准确地定心,提高装配精度,过盈量t满足:0.005mm≤t≤0.01mm,既可以保证过盈配合能够实现,又不会提高钻削加工刀具的制作难度。

附图说明

21.图1是本发明钻削加工刀具的立体结构图。

22.图2是本发明钻削加工刀具的主视图。

23.图3是本发明钻削加工刀具的左视图。

24.图4是图2的a-a剖视图。

25.图5是图3的b-b剖视图。

26.图6是本发明钻削加工刀具切削部件的立体结构图。

27.图7是本发明钻削加工刀具切削部件的主视图。

28.图8是图7中f处的局部示意图。

29.图9是图7的g-g剖视图。

30.图10是图7的e-e剖视图。

31.图11是本发明钻削加工刀具夹持部件的立体结构图。

32.图12是本发明钻削加工刀具夹持部件的俯视图。

33.图13是图12的c-c剖视图。

34.图中各标号表示:

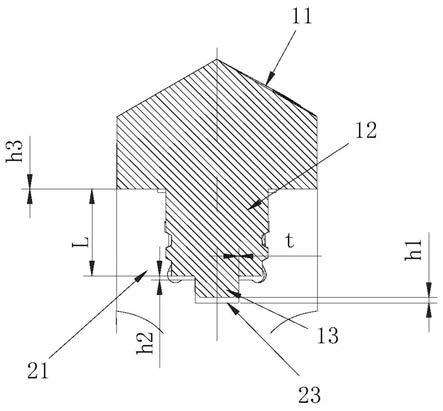

35.1、切削部件;11、切削部;111、轴向定位面;12、连接部;121、外周面;122、螺旋凹进;13、定位凸台;131、外圆柱面;14、扭矩传递面;2、夹持部件;21、夹持部;211、内周面;212、螺旋凸起;213、轴向面;214、周向面;22、柄部;23、定位内孔;231、内柱面;9、中心轴。

具体实施方式

36.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

37.图1至图13示出了本发明钻削加工刀具的一种实施例,该钻削加工刀具包括切削部件1和夹持部件2,切削部件1和夹持部件2关于分体式钻削加工刀具的中心轴9对称,切削部件1包括切削部11和连接部12,夹持部件2包括夹持部21和柄部22,连接部12和夹持部21配合实现切削部件1和夹持部件2的连接,连接部12的外周面121上设有螺旋凹进122,连接部12的端面上设有与外周面121同轴的定位凸台13,夹持部21的内周面211上设有螺旋凸起212,夹持部21的底面上开设有与内周面211同轴的定位内孔23,切削部件1和夹持部件2装配到位时,螺旋凹进122与螺旋凸起212配合,外周面121与内周面211过盈配合,定位凸台13的外圆柱面131与定位内孔23的内柱面231过盈配合且具有过盈量t,应满足:0.005mm≤t≤0.01mm,螺旋凹进122与螺旋凸起212配合可以保证切削部件不脱落,外周面121与内周面211过盈配合的同时,定位凸台13的外圆柱面131与定位内孔23的内柱面231过盈配合,采用双重过盈配合结构,在进行切削时,不仅夹持部件2的内周面211承受径向力,底部的内柱面231亦可分担切削时产生的径向力,不仅定位强度和精度更高,且能够更好地分散切削时的径向力,使切削更加稳定,且外周面121与内周面211以及定位凸台13与定位内孔23的配合均为360

°

定位,加大了过盈支撑弧度的同时,增加了过盈接触面积,有效避免两片式弹性结构在使用中容易产生变形造成定位精度差、夹持部件2寿命短等问题,定位凸台13与定位内孔23配合可以对切削部件1定心起到导向校正作用,使切削部件1能够更加准确地定心,提高装配精度,过盈量t满足:0.005mm≤t≤0.01mm,既可以保证过盈配合能够实现,又不会提高钻削加工刀具的制作难度。

38.切削部件1和夹持部件2装配过程中,外周面121与内周面211具有变化的过盈量t1,且过盈量t1应满足:-0.1mm≤t1≤0.05mm,便于安装的同时,且在刀具使用过程中,随着切削力增大,切削部件1和夹持部件2的定位强度增加,本实施例中,起始装配时t1=-0.05,装配到位时t1=0.03。

39.本实施例中,切削部11与连接部12交界处设有轴向定位面111,夹持部21上设有和轴向定位面111对应的轴向面213,切削部件1和夹持部件2装配到位时,轴向定位面111和轴向面213之间的间隙h3=0,以保证轴向定位强度和精度。

40.本实施例中,切削部11上设有扭矩传递面14,夹持部21上设有两个分别和两个扭矩传递面14对应的周向面214,切削部件1和夹持部件2装配到位时,扭矩传递面14和周向面214之间的间隙为t3,应满足:0≤t3≤0.05mm,以保证螺旋凹进122与螺旋凸起212以及外圆柱面131与内柱面231能完全实现过盈配合,本实施例中,t3=0.03mm。

41.为了保证切削部件1能够方便装卸并保证夹持部件2对切削部件1的夹持有足够的强度,螺旋凹进122与螺旋凸起212配合到位时,切削部件1的最大周向扭入角度为γ,应满足:70

°

≤γ≤130

°

,本实施例中,γ=100

°

。

42.切削部件1和夹持部件2装配到位时,定位凸台13的端面与定位内孔23的底面之间的间隙为h1,应满足:0《h1≤0.2mm,本实施例中,h1=0.1mm。

43.切削部件1和夹持部件2装配到位时,连接部12的端面与夹持部21的底面之间的间隙为h2,应满足:0《h2≤0.2mm。本实施例中,h2=0.1mm。

44.定位凸台13的半径为r2,连接部12的半径为r,应满足:0.3r≤r2≤0.7r,本实施例中r=18mm,r2=8mm。

45.连接部12的端面与轴向定位面111之间的距离为l,连接部12的端面与定位凸台13的端面之间的距离为l1,应满足:4mm≤l≤15mm,0.2l≤l1≤0.4l。本实施例中,l=7mm,l1=2mm。

46.为了方便安装,连接部12的端面与外圆柱面131之间设有半径为r1的圆形倒角,定位凸台13的端面与外圆柱面131之间设有角度为a的倾斜倒角,应满足:0.5mm≤r1≤2mm,30

°

≤a≤60

°

。本实施例中,r1=1mm,a=40

°

。

47.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1