一种钩针用优特钢精密钢带的生产方法与流程

1.本发明涉及钢板带生产技术领域,特别是一种钩针用优特钢精密钢带的生产方法。

背景技术:

2.目前生产制造钩针用的优特钢冷轧薄钢带都是采用原料(热轧酸洗卷)

→

纵剪

→

一次乳化液冷轧

→

重卷

→

一次普通球化退火

→

二次乳化液冷轧

→

一次清洗

→

切边

→

二次普通球化退火

→

三次乳化液冷轧

→

二次清洗

→

分剪

→

包装

→

入库,但是采用现有工艺制成的钩针用的优特钢冷轧薄钢带存在厚度公差波动大、性能不稳定、球化率低、表面有色差、外观板形平直度不好等缺点,无法满足钩针用的优特钢冷轧薄钢带精度要求。

技术实现要素:

3.本发明的目的是为了解决上述问题,设计了一种钩针用优特钢精密钢带的生产方法。

4.实现上述目的本发明的技术方案为,一种钩针用优特钢精密钢带的生产方法,包括以下步骤:

5.步骤一:原材料的准备;

6.步骤二:纵剪;

7.步骤三:次乳化液冷轧;

8.步骤四:一次清洗;

9.步骤五:一次退火;

10.步骤六:二次油冷轧;

11.步骤七:二次清洗;

12.步骤八:切边;

13.步骤九:二次退火;

14.步骤十:三次油冷轧;

15.步骤十一:油平整;

16.步骤十二:分剪;

17.步骤十三:包装;

18.步骤十四:入库。

19.作为本技术方案的进一步描述,所述步骤一中,原材料的选用:2.3mm热轧酸洗卷钢带,其成分控制在:c含量为0.8-0.9%,si含量为0.1-0.3%,mn含量为0.1-0.5%,p含量为≤0.03%,s含量为≤0.015%,ni含量为≤0.2%,cr含量为≤0.25%,cu含量为≤0.25%;所述步骤二中,对热轧酸洗卷原料采用原料纵剪机组进行纵剪,机组速度控制在80-120m/min,所述步骤三中,对纵剪后的热轧酸洗卷原料进行第一次乳化液冷轧,轧制机组为850六辊可逆乳化液轧机,总变形量21.7%,将2.3mm厚度轧至1.8mm厚度。

20.作为本技术方案的进一步描述,所述步骤四中,对第一次冷轧后的1.8mm厚度钢卷进行一次清洗工艺,化学脱脂液浓度50-70g/l,电解脱脂液浓度40-50g/l,电解脱脂电流10-20a/dm2,温度55-70℃,清洗放卷单位张力为3-4kg/mm2,收卷张力控制在5-6kg/mm2,清洗工艺不仅可以达到原有重卷工艺改善钢卷层间张力,避免后续退火后产生粘钢问题,还可以减少钢带表面乳化液残留,清洁钢带表面,提高钢带表面质量。

21.作为本技术方案的进一步描述,所述步骤五中,对一次清洗后的钢卷进行第一次退火,第一次退火采用循环球化退火工艺,其工艺过程如下:

22.升温阶段:4小时升温至450℃,保温2小时,后5小时升温至710℃;

23.保温阶段:710℃保温1小时,0.5小时降温至690℃,保温1小时,再0.5小时升温至710℃,以此3小时为一个循环,共6个循环,累计18小时;

24.冷却阶段:带罩冷却4小时降温至550℃,后换罩风冷4小时至220℃,再水冷至50℃,出炉空冷。

25.作为本技术方案的进一步描述,所述步骤六中,对第一次循环球化退火后的钢卷进行第二次油冷轧,轧制机组采用650六辊可逆油轧机组,第二次轧制总变形量33.3%,将1.8mm厚度轧至1.2mm厚度。

26.作为本技术方案的进一步描述,所述步骤七中,对第二次冷轧后的1.2mm厚度钢卷进行第二次清洗,化学脱脂液浓度50-70g/l,电解脱脂液浓度40-50g/l,电解脱脂电流10-20a/dm2,温度55-70℃,放卷张力3-4kg/mm2,收卷张力7-8kg/mm2。

27.作为本技术方案的进一步描述,所述步骤九中,对第二次清洗后的钢卷进行第二次退火,第二次退火采用循环球化退火工艺,其工艺过程如下:

28.升温阶段:4小时升温至450℃,保温2小时,后5小时升温至730℃;

29.保温阶段:730保温1小时,0.5小时降温至700℃,保温1小时,再0.5小时升温至730℃,以此3小时为一个循环,共6个循环,累计18小时;

30.冷却阶段:带罩冷却4小时降温至550℃,后换罩风冷4小时至220℃,再水冷至50℃,出炉空冷。

31.作为本技术方案的进一步描述,所述步骤十中,对第二次退火后的钢卷进行第三次油冷轧,轧制机组采用650六辊可逆油轧机组,总变形量31.25%,将1.2mm厚度轧至0.825mm厚度。

32.作为本技术方案的进一步描述,所述步骤十中,轧制过程中,前两个道次采用0.2μm普光辊轧制,最后道次采用粗糙度<0.1μm的超光辊轧制。

33.作为本技术方案的进一步描述,所述步骤十一中,采用恒延伸控制,使外观板型平直度显著提高,即恒延伸控制可以有利于提高产品厚度公差的稳定性和均一性,平整总压力100-150吨,采取恒延伸控制方式,延伸率控制在0.8%-1.2%。

34.其有益效果在于,采用本方法的生产方法,加工得到的钩针用优特钢精密钢带,产品厚度公差小,性能稳定,表面无色差,外观板形平直度好,相对于现有技术的工艺产品品质有显著提高,可以满足钩针使用的高品质要求。

具体实施方式

35.首先说明本发明的设计初衷,目前生产制造钩针用的优特钢冷轧薄钢带都是采用

原料(热轧酸洗卷)

→

纵剪

→

一次乳化液冷轧

→

重卷

→

一次普通球化退火

→

二次乳化液冷轧

→

一次清洗

→

切边

→

二次普通球化退火

→

三次乳化液冷轧

→

二次清洗

→

分剪

→

包装

→

入库。但是采用现有工艺制成的钩针用的优特钢冷轧薄钢带存在厚度公差波动大、性能不稳定、球化率低、表面有色差、外观板形平直度不好等缺点,无法满足钩针用的优特钢冷轧薄钢带精度要求。因此,本发明设计了一种钩针用优特钢精密钢带的生产方法。

36.下面将对本发明进行具体描述,一种钩针用优特钢精密钢带的生产方法,通过对比例和实施例详细介绍本技术方案:包括以下步骤:

37.步骤一:原材料的准备;

38.步骤二:纵剪;

39.步骤三:次乳化液冷轧;

40.步骤四:一次清洗;

41.步骤五:一次退火;

42.步骤六:二次油冷轧;

43.步骤七:二次清洗;

44.步骤八:切边;

45.步骤九:二次退火;

46.步骤十:三次油冷轧;

47.步骤十一:油平整;

48.步骤十二:分剪;

49.步骤十三:包装;

50.步骤十四:入库。

51.对比例:

52.原料(热轧酸洗卷)

→

纵剪

→

一次乳化液冷轧

→

重卷

→

一次普通球化退火

→

二次乳化液冷轧

→

一次清洗

→

切边

→

二次普通球化退火

→

三次乳化液冷轧

→

二次清洗

→

分剪

→

包装

→

入库。

53.实施例:

54.原料(热轧酸洗卷)

→

纵剪

→

一次乳化液冷轧

→

一次清洗

→

一次循环球化退火

→

二次油冷轧

→

二次清洗

→

切边

→

二次循环球化退火

→

三次油冷轧

→

油平整

→

分剪

→

包装

→

入库。

55.在步骤一中,原材料的选用2.3mm热轧酸洗卷钢带,化学成分控制在:c含量为0.8-0.9%、si含量为0.1-0.3%、mn含量为0.1-0.5%、p含量为≤0.03%、s含量为≤0.015%、ni含量为≤0.2%、cr含量为≤0.25%、cu含量为≤0.25%;

56.在步骤二中,对热轧酸洗卷原料采用原料纵剪机组进行纵剪,机组速度控制在80-120m/min;

57.在步骤三中,对纵剪后的热轧酸洗卷原料进行第一次乳化液冷轧,轧制机组为850六辊可逆乳化液轧机,总变形量21.7%,将2.3mm厚度轧至1.8mm厚度;

58.增加对第一次冷轧后的1.8mm厚度钢卷进行一次清洗工艺,替代原有重卷工艺。

59.在步骤四中,化学脱脂液浓度50-70g/l,电解脱脂液浓度40-50g/l,电解脱脂电流10-20a/dm2,温度55-70℃,清洗放卷单位张力为3-4kg/mm2,收卷张力控制在5-6kg/mm2,清

洗工艺不仅可以达到原有重卷工艺改善钢卷层间张力,避免后续退火后产生粘钢等问题的作用,还可以减少钢带表面乳化液残留,清洁钢带表面,提高钢带表面质量;

60.在步骤五中,对一次清洗后的钢卷进行第一次退火,第一次退火采用循环球化退火工艺替代之前的普通球化退火工艺。

61.原普通球化退火工艺如下:

62.升温阶段:4小时升温至450℃,保温2小时,后5小时升温至710℃;保温阶段:710℃保温18小时;冷却阶段:带罩冷却4小时降温至550℃,后换罩风冷4小时至220℃,再水冷至50℃,出炉空冷。

63.循环球化退火工艺如下:

64.升温阶段:4小时升温至450℃,保温2小时,后5小时升温至710℃;

65.保温阶段:710保温1小时,0.5小时降温至690℃,保温1小时,再0.5小时升温至710℃,以此3小时为一个循环,共6个循环,累计18小时;

66.冷却阶段:带罩冷却4小时降温至550℃,后换罩风冷4小时至220℃,再水冷至50℃,出炉空冷。

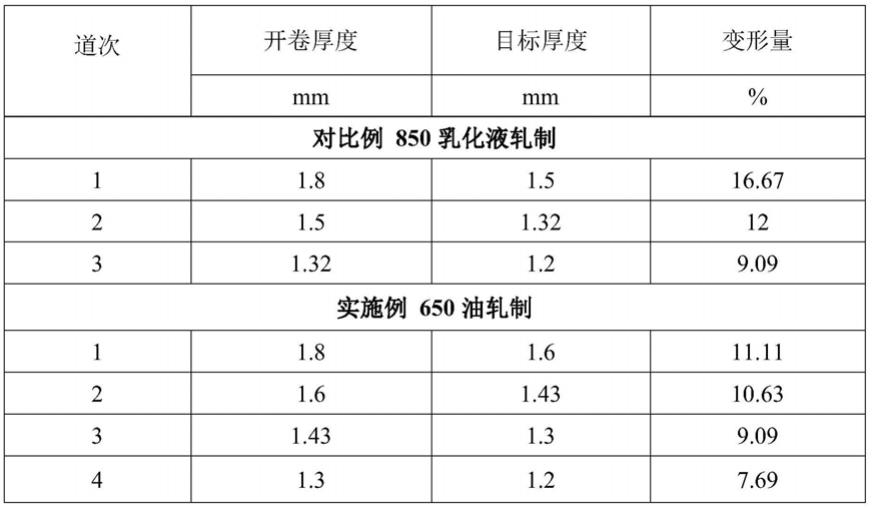

67.在步骤六中,对第一次循环球化退火后的钢卷进行第二次油冷轧,轧制机组由之前的850六辊可逆乳化液轧制机组改为650六辊可逆油轧机组,因为经过油轧制机组轧制后的钢带,可以获得更好的表面质量,但是,650油轧机相对于850乳化液轧机,冷却效果较差,且额定轧制力较低,因此需要针对性地设定轧制流程,第二次轧制总变形量33.3%,将1.8mm厚度轧至1.2mm厚度,道次分配对比如下:

[0068][0069]

在步骤七中,对第二次冷轧后的1.2mm厚度钢卷进行第二次清洗,化学脱脂液浓度50-70g/l,电解脱脂液浓度40-50g/l,电解脱脂电流10-20a/dm2,温度55-70℃,放卷张力3-4kg/mm2,收卷张力7-8kg/mm2;

[0070]

在步骤九中,对第二次清洗后的钢卷进行第二次退火,第二次退火采用循环球化退火工艺替代之前的普通球化退火工艺。

[0071]

原普通球化退火工艺如下:

[0072]

升温阶段:4小时升温至450℃,保温2小时,后5小时升温至730℃;保温阶段:730℃保温18小时;冷却阶段:带罩冷却4小时降温至550℃,后换罩风冷4小时至220℃,再水冷至50℃,出炉空冷。

[0073]

金相组织评定:球化级别2-3级(参照标准gb/t 1299-2000),球化率达到90%以上。

[0074]

循环球化退火工艺如下:

[0075]

升温阶段:4小时升温至450℃,保温2小时,后5小时升温至730℃;保温阶段:730保温1小时,0.5小时降温至700℃,保温1小时,再0.5小时升温至730℃,以此3小时为一个循环。共6个循环,累计18小时;冷却阶段:带罩冷却4小时降温至550℃,后换罩风冷4小时至220℃,再水冷至50℃,出炉空冷。

[0076]

金相组织评定:球化级别3级(参照标准gb/t 1299-2000),球化率达到95%以上。

[0077]

在步骤十中,对第二次退火后的钢卷进行第三次油冷轧,轧制机组由之前的850六辊可逆乳化液轧制机组改为650六辊可逆油轧机组,总变形量31.25%,将1.2mm厚度轧至0.825mm厚度。道次分配对比如下:

[0078][0079]

第三次油轧制过程中,工作辊选择由之前对比例的粗糙度<0.2μm的普通光辊轧制改用前两个道次用0.2μm普光辊轧制,最后道次粗糙度<0.1μm的超光辊轧制。

[0080]

对三次冷轧后的钢卷,新增油平整工艺,替代对比例的第三次清洗,由于油轧机和油平整机组所用轧制油相同,所以产品可以直接对接,省去清洗环节。在现有生产工艺基础上新增油平整工艺,采用恒延伸控制,使外观板型平直度显著提高,即恒延伸控制可以有利于提高产品厚度公差的稳定性和均一性。

[0081]

平整总压力100-150吨,采取恒延伸控制方式,延伸率控制在0.8%-1.2%,

[0082]

采用上述工艺制成的产品,成品技术指标

[0083]

(1)厚度偏差:0.825

±

0.005m;

[0084]

(2)硬度(hv0.5):250-270;

[0085]

(3)外观板型平直度(镰刀弯):≤2mm/10m;

[0086]

(4)表面:光亮洁净,无色差;

[0087]

(5)组织球化级别为3级。

[0088]

退火工艺:为确保性能的稳定性,除了对材料的关键元素含量进行优化控制外,退火工艺也是至关重要的,本发明专利所用原材料为sk5牌号的合金碳素工具钢,后续在生产过程中会进行淬火和回火等热处理工艺,钢带组织的性能会很大程度决定热处理后产品的综合性能;因此,对冷轧过程中的钢带进行合理的球化退火至关重要;本发明对每个轧程的球化退火工艺都进行了研究和优化,采用循环球化退火工艺替代原先的普通球化退火工艺,该方法获得的球状珠光体组织为3级,(参照标准gb/t 1299-2000),球化率达到95%以上,使钢带性能的稳定性明显改善;而采用传统的等温退火球化工艺所获得的球状珠光体组织,球化率相对偏低,仅为90%左右,且组织稳定性略差,球化级别为2-3级。

[0089]

冷轧工艺:为保证厚度尺寸精度的稳定性,我们对冷轧总变形量和道次变形量及轧制道次进行了研究和优化,尤其是最后一个轧程总变形量控制、轧制道次的分配和收放卷张力的设计,结合液压agc厚度自动控制系统的应用,对冷轧过程进行控制,使厚度精度和钢带板型质量明显提高。选用油轧机生产该产品,相比于乳化液轧机,具有更好的表面质量。轧制过程中,最后道次选用超光辊轧制,辊面粗糙度<0.1μm,同样可以获得极高的表面质量,产品表面光亮洁净,粗糙度<0.1μm。之前的轧制过程选用乳化液轧制,轧辊选用粗糙度为0.2μm左右的普通光面辊,经过轧制后的板面粗糙度为0.1-0.2μm之间。

[0090]

油平整工艺:在现有生产工艺基础上新增油平整工艺,采用恒延伸控制,使外观板型平直度显著提高。

[0091]

采用本方法的生产方法,加工得到的钩针用优特钢精密钢带,产品厚度公差小,性能稳定,表面无色差,外观板形平直度好,相对于现有技术的工艺产品品质有显著提高,可以满足钩针使用的高品质要求。

[0092]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1