一种大型卷筒加工短轴支承工装及加工方法与流程

1.本发明涉及机械加工领域,具体是涉及一种大型卷筒加工短轴支承工装及加工方法。

背景技术:

2.通常中小卷筒可以直接装夹在车床上进行外圆、绳槽及制动盘的加工,但对于大型卷筒,特别是长度达到11000mm以上的卷筒,其重量也将达到200t以上,甚至远超过200t,尺寸和重量导致无法采用车床常规装夹方式。此时需要用高精度的辅助支撑装置承担卷筒的重量,并保证卷筒回转精度,由于支承间距大,若采用通轴,工装轴的精度及装配间隙均会对卷筒制造精度造成影响,且工序复杂和成本高。

3.现有技术中提出了授权公告号为cn213679573u,授权公告日为2021年7月31日的中国实用新型专利文献,来解决上述所存在的技术问题,该专利文献所公开的技术方案如下:一种涉及起重机械设备领域的卷筒装配结构,包含卷筒、卷筒联轴器、联轴器法兰、卷筒毂、短轴和轴承座;卷筒的两端面对称焊接有两个卷筒法兰,两个卷筒法兰均采用止口定位的形式分别与联轴器法兰和卷筒毂的外缘法兰面通过螺栓组件连接,卷筒联轴器和联轴器法兰可拆卸固定连接;短轴的内端配合安装于卷筒毂的中心孔中,短轴的中部轴身设有轴肩,短轴的内端面固定有固定板;短轴的外端轴身通过轴承安装于轴承座中,轴承的内圈内外两端分别通过轴肩和与短轴螺纹配合连接的螺套轴向定位,轴承座两端分别安装有两个密封挡环,两个密封挡环分别与对应的轴承端面之间留有间隙;该卷筒装配结构不仅便于拆装和后期维护,而且便于组合多样化的卷筒种类。

4.该实用新型公开的卷筒装配结构,通过法兰连接将卷筒联轴器、卷筒和卷筒毂对应连接起来,在保证连接稳固的同时,能够便于拆装;两个卷筒法兰对称设置,使得该卷筒装配结构能够通过改变卷筒联轴器和卷筒毂位置,快速更改卷筒旋向,便于装配多种卷筒,能够减少生产厂家库存种类;通过联轴器法兰和卷筒毂均与对应的卷筒法兰采用止口定位,再加上轴承两端留有调整间隙,便于后期进行安装、调整、维护,但是不适用于大型卷筒的加工,并未解决由于支承间距大,若采用通轴,工装轴的精度及装配间隙均会对卷筒制造精度造成影响,且工序复杂和成本高的问题。

技术实现要素:

5.为解决上述技术问题,本发明提出了一种加工超重超大筒体的短轴支承工装及加工方法。

6.本发明的具体技术方案如下:一种大型卷筒加工短轴支承工装,包括卷筒、联接法兰、支承座、短轴、轴承座和胀紧套,所述卷筒两端面设置有卷筒孔,所述短轴包括第一短轴与第二短轴,所述第一短轴与第二短轴分位与卷筒两侧的卷筒孔连接,所述第一短轴与卷筒孔之间设置有胀紧套,与第

二短轴与卷筒孔之间设置有胀紧套,联接法兰与卷筒腹板固定连接,所述第一短轴下方设置有轴承座,所述第二短轴下方设置有支承座。

7.进一步的,所述卷筒端面上设置有定位平面。

8.进一步的,所述定位平面与卷筒轴线垂直。

9.进一步的,联接法兰与卷筒腹板通过螺栓固定连接。

10.一种大型卷筒加工短轴支承工装的加工方法,包括以下步骤:s1、卷筒两端先加工卷筒孔;s2、以卷筒孔为基准,用胀紧套固定短轴;s3、联接法兰与短轴止口定位,再固定联接法兰与卷筒腹板;s4、短轴上组装轴承;s5、吊装到支承座和轴承座上进行加工。

11.进一步的,所述卷筒两端先加工卷筒孔时,通过基准传递保证卷筒两端卷筒孔的同心精度。

12.进一步的,所述卷筒两端先加工卷筒孔时,同时在端面加工出定位平面。

13.进一步的,加工定位平面时,使其与卷筒轴线垂直。

14.进一步的,固定联接法兰与卷筒腹板时,采用螺栓使联接法兰与卷筒腹板连接。

15.本发明的有益效果包括:1、本发明中,筒体左右两端两个支架、轴承座、短轴支撑起筒体的重量,第一短轴与第二短轴分别与筒体孔之间采用适配的胀紧套,将短轴与筒体紧固为一体,再组装上联接法兰,机床扭矩输出,经第一短轴、法兰、胀紧套,到达筒体,实现同步回转,达到加工的目的,拓展了机床的加工能力,实现超重超大的筒体加工,筒体的轴孔和短轴采用机械式胀紧套联接,对中精度高,联接稳定可靠,提高筒体加工精度和方便拆卸,解决了超长卷筒的加工支承工装成本、精度保证及组装困难等问题。

16.2、本发明中,用胀紧套固定短轴,对中精度高,联接稳定可靠,在超载时可以保护设备不受损坏,尤其适合用于传递重型负荷,采用胀紧套,可提高筒体加工精度和方便拆卸。

17.3、本发明中,卷筒端面设置有定位平面,用于与连接法兰配合,提高筒体加工精度,使联接更加稳定可靠,传递扭矩,安装方便,传递扭矩大,降低了制造和装配难度。

18.4、本发明中,定位平面与卷筒轴线垂直,保证回转稳定,提高装置的稳定性。

19.5、本发明中,联接法兰与卷筒腹板通过螺栓固定连接,方便安装与拆卸。

20.6、本发明提供一种大型卷筒加工短轴支承工装的加工方法,通过上述步骤简便的快速制造大型卷筒加工短轴支承工装,使第一短轴与第二短轴分别与筒体孔之间采用适配的胀紧套,将短轴与筒体紧固为一体,再组装上联接法兰,机床扭矩输出,经第一短轴、法兰、胀紧套,到达筒体,实现同步回转,达到加工的目的,拓展了机床的加工能力,实现超重超大的筒体加工,完成对超重超大的筒体加工,拓展了机床的加工能力,保证加工过程中的稳定性与安全性。

21.7、本发明中,所述卷筒两端先加工卷筒孔时,通过基准传递保证两端卷筒孔同心精度,通过该方法保证卷筒孔的对中精度高,减少加工中存在的误差,提高装置的稳定性和安全性。

22.8本发明中,固定联接法兰与卷筒腹板时,采用螺栓使联接法兰与卷筒腹板连接,保证回转稳定,方便安装与拆卸,提高加工过程的速度。

附图说明

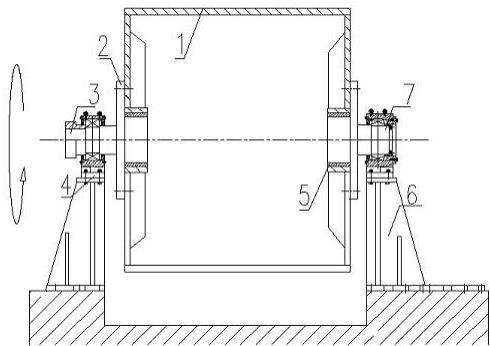

23.下面将结合说明书附图和具体实施方式对本发明作进一步的详细说明,其中:图1为本发明某个实施例装置的结构示意图。

24.图中标记:1、筒体,2、联接法兰,3、第一短轴,4、轴承座,5、胀紧套,6、支承座,7、第二短轴。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。

26.除非另外定义,本发明公开使用的技术术语或者科学术语应当为本发明公开所属领域内具有一般技能的人士所理解的通常意义。本发明公开中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

27.实施例1作为本发明一较佳实施方式,一种大型卷筒加工短轴支承工装,包括卷筒、联接法兰2、支承座6、短轴、轴承座4和胀紧套5,所述卷筒两端面设置有卷筒孔,所述短轴包括第一短轴3与第二短轴7,所述第一短轴3与第二短轴7分位与卷筒两侧的卷筒孔连接,所述第一短轴3与卷筒孔之间设置有胀紧套5,与第二短轴7与卷筒孔之间设置有胀紧套5,联接法兰2与卷筒腹板固定连接,所述第一短轴3下方设置有轴承座4,所述第二短轴7下方设置有支承座6。

28.该实施例中,筒体1左右两端两个支架、轴承座4、短轴支撑起筒体1的重量,第一短轴3与第二短轴7分别与筒体1孔之间采用适配的胀紧套5,将短轴与筒体1紧固为一体,再组装上联接法兰2,机床扭矩输出,经第一短轴3、法兰、胀紧套5,到达筒体1,实现同步回转,达到加工的目的,拓展了机床的加工能力,实现超重超大的筒体1加工,筒体1的轴孔和短轴采用机械式胀紧套5联接,对中精度高,联接稳定可靠,提高筒体1加工精度和方便拆卸,解决了超长卷筒的加工支承工装成本、精度保证及组装困难等问题,在超载时可以保护设备不受损坏,尤其适合用于传递重型负荷。

29.实施例2作为本发明的又一佳实施方式,参照说明书附图1,一种大型卷筒加工短轴支承工装,包括卷筒、联接法兰2、支承座6、短轴、轴承座4和胀紧套5,所述卷筒两端面设置有卷筒孔和定位平面,所述定位平面与卷筒轴线垂直,所述短轴包括第一短轴3与第二短轴7,所述第一短轴3与第二短轴7分位与卷筒两侧的卷筒孔连接,所述第一短轴3与卷筒孔之间设置有胀紧套5,与第二短轴7与卷筒孔之间设置有胀紧套5,联接法兰2与短轴止口定位,联接法兰2与卷筒腹板通过螺栓连接,所述第一短轴3下方设置有轴承座4,所述第二短轴7下方设置有支承座6。

30.该实施例进一步提高了装置的整体性能,提高筒体1加工精度,使联接更加稳定可靠,传递扭矩,安装方便,传递扭矩大,降低了制造和装配难度,定位平面与卷筒轴线垂直,保证回转稳定,提高装置的稳定性,联接法兰2与卷筒腹板通过螺栓固定连接,方便安装与拆卸。

31.实施例3作为本发明的又一佳实施方式,一种大型卷筒加工短轴支承工装,包括卷筒、联接法兰2、支承座6、短轴、轴承座4和胀紧套5,所述卷筒两端面设置有卷筒孔,所述短轴包括第一短轴3与第二短轴7,所述第一短轴3与第二短轴7分位与卷筒两侧的卷筒孔连接,所述第一短轴3与卷筒孔之间设置有胀紧套5,与第二短轴7与卷筒孔之间设置有胀紧套5,联接法兰2与卷筒腹板焊接,所述第一短轴3下方设置有轴承座4,所述第二短轴7下方设置有支承座6。

32.该实施例在筒体1左右两端两个支架、轴承座4、短轴支撑起筒体1的重量,第一短轴3与第二短轴7分别与筒体1孔之间采用适配的胀紧套5,将短轴与筒体1紧固为一体,再组装上联接法兰2,机床扭矩输出,经第一短轴3、法兰、胀紧套5,到达筒体1,实现同步回转,达到加工的目的,拓展了机床的加工能力,实现超重超大的筒体1加工,筒体1的轴孔和短轴采用机械式胀紧套5联接,对中精度高,联接稳定可靠,提高筒体1加工精度 ,解决了超长卷筒的加工支承工装成本、精度保证及组装困难等问题,在超载时可以保护设备不受损坏,尤其适合用于传递重型负荷,同时进一步提高了装置的整体性能,提高筒体1加工精度,使联接更加稳定可靠,传递扭矩,安装方便,传递扭矩大。

33.实施例4作为本发明的一较佳实施方式,一种大型卷筒加工短轴支承工装的加工方法,包括以下步骤:s1、卷筒两端先加工卷筒孔;s2、以卷筒孔为基准,用胀紧套5固定短轴;s3、联接法兰2与短轴止口定位,再固定联接法兰2与卷筒腹板;s4、短轴上组装轴承;s5、吊装到支承座6和轴承座4上进行加工。

34.该实施例通过上述步骤简便的快速制造大型卷筒加工短轴支承工装,完成对超重超大的筒体1加工,拓展了机床的加工能力,保证加工过程中的稳定性与安全性。

35.实施例5作为本发明的另一较佳实施方式,一种大型卷筒加工短轴支承工装的加工方法,包括以下步骤:s1、卷筒两端先加工卷筒孔,通过基准传递保证卷筒两端卷筒孔的同心精度,同时在端面加工出定位平面,使定位平面与卷筒轴线垂直;s2、以卷筒孔为基准,用胀紧套5固定短轴;s3、联接法兰2与短轴止口定位,再采用螺栓固定联接法兰2与卷筒腹板;s4、短轴上组装轴承;s5、吊装到支承座6和轴承座4上进行加工。

36.该实施例通过上述步骤简便的快速制造大型卷筒加工短轴支承工装,完成对超重

超大的筒体1加工,拓展了机床的加工能力,保证加工过程中的稳定性与安全性,提示加工出定位平面,提高筒体1加工精度,使联接更加稳定可靠,传递扭矩,安装方便,传递扭矩大,降低了制造和装配难度,通过基准传递保证卷筒两端卷筒孔的同心精度,通过该方法保证卷筒孔的对中精度高,减少加工中存在的误差,增加加工过程中的稳定性和安全性。

37.实施例6作为发明的又一较佳实施方式,一种大型卷筒加工短轴支承工装的加工方法,包括以下步骤:s1、卷筒两端先加工卷筒孔,通过基准传递保证卷筒两端卷筒孔的同心精度,同时在端面加工出定位平面;s2、以卷筒孔为基准,用胀紧套5固定短轴;s3、联接法兰2与短轴止口定位,通过焊接固定联接法兰2与卷筒腹板;s4、短轴上组装轴承;s5、吊装到支承座6和轴承座4上进行加工。

38.该实施例通过上述步骤简便的快速制造大型卷筒加工短轴支承工装,完成对超重超大的筒体1加工,拓展了机床的加工能力,保证加工过程中的稳定性与安全性,通过基准传递保证卷筒两端卷筒孔的同心精度,通过该方法保证卷筒孔的对中精度高,减少加工中存在的误差,增加加工过程中的稳定性和安全性。

39.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1