通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法

1.本发明涉及冷轧带材表面粗糙度控制技术领域,具体涉及一种通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法。

背景技术:

2.随着经济的快速增长,市场对冷轧带材的需求量的日益增大,特别是在家电、汽车等制造业领域,冷轧带材有着不可替代的作用。在冷轧生产中工作辊的表面粗糙度有着重要的作用,随着轧制里程的增加,工作辊表面粗糙度不断衰减,工作辊表面粗糙度的衰减不仅会造成打滑影响成品质量,同时对于末次机架或平整机工作辊还有粗糙度转印的作用,工作辊表面粗糙度衰减还会严重影响冷轧带材表面粗糙度的质量,严重降低冷轧带材的冲压性能,喷漆、镀锌的结合能力。现阶段主要通过建立工作辊表面粗糙度衰减的统计回归模型来预测工作辊表面粗糙度的衰减,但是建立统计回归模型需要大量的实测数据,采集数据过程复杂而漫长影响现场生产效率并难以保证数据准确性,而且建立的统计回归模型并不能正确反映工作辊和带材间复杂的接触关系、乳化液的润滑作用,此导致其适用范围狭窄,适用性不佳、预测精度难以保证,很难满生产实际的需求。

技术实现要素:

3.针对上述现有技术存在的不足,本发明提供了一种通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,该方法考虑了工作辊和带材间复杂的接触关系、乳化液的润滑作用,能够根据实时变化的轧制工艺参数预测出工作辊表面粗糙度的衰减情况。

4.为实现上述目的,本发明提供以下的技术方案:

5.一种通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,该方法包括如下步骤:

6.步骤1:确定冷连轧生产线所使用的乳化液的性能参数、采集实时的轧制工艺参数以及确定冷轧带材的变形抗力模型;

7.步骤2:根据工作辊上机前实测的均方根粗糙度与工作辊下机后实测的均方根粗糙度确定各机架工作辊表面均方根粗糙度的衰减范围,并根据所述各机架工作辊表面均方根粗糙度的衰减范围确定工作辊表面粗糙度的迭代区间[a,b];

[0008]

步骤3:根据乳化液的性能参数、轧制工艺参数、冷轧带材的变形抗力模型以及粗糙度值a、粗糙度值b、和粗糙度值计算工作辊与带材间的润滑状态;

[0009]

步骤4:计算变形区的应力状态;

[0010]

步骤5:计算变形区的压力应力沿着x轴的分布情况;

[0011]

步骤6:将工作辊和带材间的接触应力沿着接触弧积分得到总的轧制力;

[0012]

步骤7:将步骤6获得的轧制力与实测轧制力进行对比,如果轧制力的计算值与轧

制力实测值之间的偏差在允许的范围内则输出粗糙度值否则采用二分法重新确定迭代区间,转至步骤3;

[0013]

步骤8:按照3至步骤7的方法,重复执行步骤3至步骤7直到轧制力的计算值与轧制力的实测值之间的偏差在允许范围内时,输出当前的工作辊表面粗糙度区间,获得粗糙度的预测值。

[0014]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,所述步骤3进一步包括如下步骤:

[0015]

步骤3.1:根据带材表面粗糙度rqs和工作辊表面粗糙度rqr计算复合表面粗糙度rq;

[0016]

步骤3.2:计算变形区接触弧长l0;

[0017]

步骤3.3:计算入口区乳化液膜厚度h0;

[0018]

步骤3.4:计算变形区任意位置的乳化液膜平均厚度h;

[0019]

步骤3.5:计算变形区任意位置的乳化液膜最小厚度h

t

;

[0020]

步骤3.6:计算粗糙接触面积比例ac。

[0021]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,所述步骤3.1中所述的根据带材表面粗糙度rqs和工作辊表面粗糙度rqr计算复合表面粗糙度rq的方法为:

[0022]

将工作辊表面粗糙度rqr作为自变量,并根据各机架工作辊表面均方根粗糙度rqr的衰减范围确定的取值范围;然后根据带材表面粗糙度rqs和工作辊表面粗糙度rqr按照下式计算复合表面粗糙度rq:

[0023][0024]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,按照式(5)和式(6)计算变形区接触弧长l0:

[0025][0026]

δy=y

in-y

out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0027]

上式中,δy为带材的压下量;r为工作辊的半径;y

in

、y

out

分别为每道次的带材咬入厚度和轧出厚度。

[0028]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,按照式(7)计算入口区乳化液膜厚度h0:

[0029][0030]

上式中,λ为夹带系数;η0为乳化液常温常压下的动力粘度;r为工作辊的半径;v

si

为带材的咬入速度;vr为工作辊的线速度;γ为乳化液的barus黏压系数;σs为带材的变形抗力;τb为带材的后张力;rqs为带材表面粗糙度;rqr为工作辊表面粗糙度。

[0031]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,按照式(8)计算变形区任意位置的乳化液膜平均厚度h;

[0032][0033]

上式中,vs为按照式(9)和式(10)计算的变形区任意位置的带材沿工作辊圆周的切向速度;

[0034][0035]

α=ωt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0036]

上式中,α为工作辊转动的角度;ω为工作辊角速度;t为时间;v

x

为按照式(11)计算的带材在变形区任意位置的水平速度:

[0037][0038]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,按照式(12)和式(13)计算变形区任意位置的乳化液膜最小厚度h

t

;

[0039][0040][0041]

上式中,δ为材料表面的粗糙峰高度;f(δ)为材料表面粗糙峰概率密度分布函数。

[0042]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,按照式(14)计算粗糙接触面积比例ac[0043][0044]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,其特征在于,所述步骤4中所述的计算变形区的应力状态的方法为:首先按照式(15)计算变形区由于工作辊和带材间的粗糙接触和相对滑动产生的剪切应力τc;

[0045][0046]

然后忽略由于乳化液流动产生的切应力,按照式(16)计算变形区最终的剪切应力τ:

[0047]

τ=τ

cac

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)。

[0048]

进一步地,根据所述的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法,其特征在于,所述步骤5中所述的计算变形区的压力应力沿着x轴的分布情况的方法为:以工作辊和带材的咬入点a作为x轴的起点,计算变形区的压力应力沿着x轴的分布情况,将变形区最终的剪切应力τ代入到下式所示的karman微分方程中进行求解;

[0049][0050]

上式中,p为工作辊和带材间的接触压应力;y为变形区带材1/2厚度;

[0051]

然后在变形区将工作辊和带材的接触弧以弦代替,则在变形区有下式所示的关系:

[0052][0053]

最后应用四阶龙格—库塔迭代法求解式(17)所示的微分方程,获得在变形区工作

辊和带材的接触弧工作辊表面粗糙度衰减到不同程度时的接触应力分布情况。

[0054]

总体而言,通过本发明所构思的以上技术方案较现有技术具有以下有益效果:

[0055]

一方面,相较于工作辊表面粗糙度衰减的统计回归模型本发明方法不需要大量的实测数据,有效避免了统计回归模型严重依赖实测数据准确性的缺点,同时也避免了因大量采集数据而影响现场生产效率。另一方面,本发明方法与传统的统计回归模型相比可以正确反映工作辊和带材间复杂的接触关系、乳化液的润滑作用,适用范围更广。

附图说明

[0056]

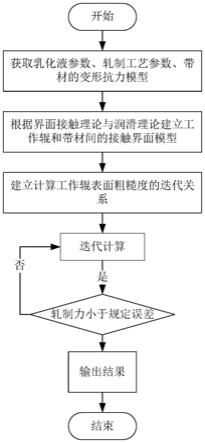

图1为本实施方式通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法的流程示意图;

[0057]

图2为本实施方式中spcc钢的变形抗力曲线图;

[0058]

图3为本实施方式工作辊表面粗糙度衰减到不同程度时粗糙接触面积比例沿着接触弧的分布图;

[0059]

图4为本实施方式工作辊表面粗糙度衰减到不同程度时变形区的剪切应力分布图;

[0060]

图5为本实施方式变形区的压力应力沿着x轴的分布图;

[0061]

图6为本实施方式在变形区工作辊和带材的接触弧工作辊表面粗糙度衰减到不同程度时的接触应力分布;

[0062]

图7为本实施方式第五机架的轧制力与毛化工作辊表面粗糙度的关系示意图;

[0063]

图8为根据本发明方法应用matlab软件建立的模型结构示意图。

具体实施方式

[0064]

为了使本发明的目的、技术方案及优势更加清晰,下面结合附图和具体实施例对本发明做进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0065]

本发明的核心思路是:从混和润滑理论出发通过计算分析不同粗糙度下工作辊与带材间的润滑状态,通过润滑状态计算工作辊和带材间的剪切应力分布,将剪切应力分布带入卡尔曼微分方程计算工作辊表面不同粗糙度情况下的轧制力,并以实测轧制力作为判断标准,直到计算轧制力与实测轧制力的偏差在允许范围内,输出当前的粗糙度即为预测粗糙度。

[0066]

现以某冷连轧生产线各机架工作辊的表面粗糙度预测为例对本发明方法做进一步的详细说明,图1是本实施方式通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法的流程示意图,如图1所示,所述通过轧制工艺参数变化预测工作辊表面粗糙度衰减的方法包括如下步骤:

[0067]

步骤1:确定冷连轧生产线所使用的乳化液的性能参数、采集实时的轧制工艺参数以及确定冷轧带材的变形抗力模型;

[0068]

可以通过测定或者计算确定出冷连轧生产线所使用的乳化液的性能参数,表1示出的是某厂1450mm冷连轧生产线所使用的乳化液的性能参数。

[0069]

表1乳化液参数表

[0070][0071]

表2示出的是某厂1450mm冷连轧生产线在轧制某规格spcc带材时的五个机架的轧制工艺参数。

[0072]

表2轧制工艺参数

[0073][0074]

spcc钢变形抗力模型如下:

[0075][0076]

其中,σs代表变形抗力或屈服强度;a、b、c、d是与钢种有关的系数,spcc钢的各系数分别为:a=498mpa;b=136mpa;c=0.2;d=5;ε

σ

为累积变形程度,计算公式为:

[0077][0078][0079]

其中,为每道次的平均厚度,mm;y

in

、y

out

分别为每道次的带材咬入厚度和轧出厚度,mm;y0为冷轧带材的来料厚度,mm。本实施例中的第一机架带材入口厚度即为冷轧带材的来料厚度,y0=2.909mm。代入相关参数可获得图2所示的spcc钢的变形抗力曲线。

[0080]

步骤2:根据工作辊上机前实测的均方根粗糙度与工作辊下机后实测的均方根粗糙度确定各机架工作辊表面均方根粗糙度的衰减范围,并根据所述各机架工作辊表面均方根粗糙度的衰减范围确定工作辊表面粗糙度的迭代区间[a,b];

[0081]

为确保工作辊表面粗糙度的迭代区间[a,b]能够完全覆盖不同工作辊的粗糙度衰减范围,应该根据现场实际情况对迭代区间[a,b]进行合理的放大,本实施例中各机架工作

辊表面粗糙度的迭代区间[a,b]如表3所示。

[0082]

表3用于计算各机架工作辊表面粗糙度的迭代区间

[0083][0084]

步骤3:根据乳化液的性能参数、轧制工艺参数、冷轧带材的变形抗力模型以及粗糙度值a、粗糙度值b、和粗糙度值计算工作辊与带材间的润滑状态;

[0085]

根据步骤1中确定的冷连轧生产线所使用的乳化液的性能参数、采集的实时的轧制工艺参数、粗糙度值a、粗糙度值b、和粗糙度值计算工作辊与带材间的润滑状态;具体包括如下步骤:

[0086]

步骤3.1:根据带材表面粗糙度rqs和工作辊表面粗糙度rqr计算复合表面粗糙度rq(μm);

[0087]

将工作辊表面粗糙度rqr(μm)作为自变量,并根据各机架工作辊表面均方根粗糙度的衰减范围确定rqr的取值范围,在本实施例中rqr∈[2.80,4.45];然后根据带材表面粗糙度rqs和工作辊表面粗糙度rqr按照式(4)计算复合表面粗糙度rq(μm):

[0088][0089]

步骤3.2:计算变形区接触弧长l0;

[0090]

在本实施例中,按照式(5)和式(6)计算变形区接触弧长l0,mm;

[0091][0092]

δy=y

in-y

out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0093]

上式中,δy为带材的压下量,mm;r为工作辊的半径,mm;

[0094]

步骤3.3:计算入口区乳化液膜厚度h0(μm);

[0095]

在本实施例中,按照式(7)计算入口区乳化液膜厚度h0(μm);

[0096][0097]

上式中,λ为夹带系数,在本实施例中λ=0.12;η0为乳化液常温常压下的动力粘度,pa

·

s;v

si

为带材的咬入速度,m/s;vr为工作辊的线速度,m/s;γ为乳化液的barus黏压系数,mpa-1

;σs为带材的变形抗力,mpa;τb为带材的后张力,mpa。

[0098]

步骤3.4:计算变形区任意位置的乳化液膜平均厚度h,μm;

[0099]

在本实施例中,按照式(8)计算变形区任意位置的乳化液膜平均厚度h,μm;

[0100][0101]

上式中,vs为按照式(9)和式(10)计算的变形区任意位置的带材沿工作辊圆周的切向速度。

[0102][0103]

α=ωt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0104]

上式中,α为工作辊转动的角度,rad;ω为工作辊角速度,rad/s;t为时间,s;v

x

(m/s)为按照式(11)计算的带材在变形区任意位置的水平速度:

[0105][0106]

步骤3.5:计算变形区任意位置的乳化液膜最小厚度h

t

,μm;

[0107]

在本实施例中,按照式(12)和式(13)计算变形区任意位置的乳化液膜最小厚度h

t

,μm。

[0108][0109][0110]

上式中,δ为材料表面的粗糙峰高度,μm;f(δ)为材料表面粗糙峰概率密度分布函数。

[0111]

步骤3.6:计算粗糙接触面积比例ac;

[0112]

在本实施例中,按照式(14)计算粗糙接触面积比例ac。

[0113][0114]

在工作辊衰减到不同粗糙度时粗糙接触面积比例ac沿着接触弧的分布如图3所示。

[0115]

步骤4:计算变形区的应力状态。

[0116]

具体方法为:首先按照式(15)计算变形区由于工作辊和带材间的粗糙接触和相对滑动产生的剪切应力τc,mpa。

[0117][0118]

然后忽略由于乳化液流动产生的切应力,按照式(16)计算变形区最终的剪切应力τ,mpa。

[0119]

τ=τ

cac

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0120]

由于变形区温度较高乳化液黏度严重降低因此可以忽略由于乳化液流动产生的切应力。工作辊表面粗糙度衰减到不同程度时的变形区的剪切应力分布情况如图4所示。

[0121]

步骤5:计算变形区的压力应力沿着x轴的分布情况;

[0122]

在本实施例中,以工作辊和带材的咬入点a作为x轴的起点,计算变形区的压力应力沿着x轴的分布情况,x轴的方向如图5所示,将变形区最终的剪切应力τ代入到式(17)所示的karman微分方程中进行求解。

[0123][0124]

上式中,p为工作辊和带材间的接触压应力,mpa;y为变形区带材1/2厚度。

[0125]

然后在变形区将工作辊和带材的接触弧以弦代替,如图5所示,则在变形区有式(18)所示的关系:

[0126][0127]

最后应用四阶龙格—库塔迭代法求解式(17)所示的微分方程,获得在变形区工作辊和带材的接触弧工作辊表面粗糙度衰减到不同程度时的接触应力分布情况,如图6所示。

[0128]

步骤6:将工作辊和带材间的接触应力沿着接触弧积分得到总的轧制力。

[0129]

在本实施例中是按照式(19)将工作辊和带材间的接触应力沿着接触弧积分得到总的轧制力。

[0130][0131]

当其他轧制工艺参数不变时轧制力会随着工作辊表面粗糙度的衰减而降低,图7示出了五机架的轧制力与毛化工作辊表面粗糙度的关系。

[0132]

步骤7:将步骤6获得的轧制力与实测轧制力进行对比,如果轧制力的计算值与轧制力实测值之间的偏差在允许的范围内则输出粗糙度值否则采用二分法重新确定迭代区间,转至步骤3;

[0133]

步骤8:按照3至步骤7的方法,重复执行步骤3至步骤7直到轧制力的计算值与轧制力的实测值之间的偏差在允许范围内时输出当前的工作辊表面粗糙度区间即为粗糙度的预测值。

[0134]

根据本发明方法应用matlab建立相应的通过轧制工艺参数变化预测工作辊表面粗糙度衰减的模型,如图8所示。该模型可根据实时轧制工艺参数和乳化液性能参数计算工作辊表面粗糙度、接触状态以及轧制力分布情况。根据上述乳化液性能参数、轧制工艺参数以及各机架更换新工作辊后第一卷钢的轧制力与下机前最后一卷钢的轧制力参数,应用该模型分析计算工作辊表面粗糙度与上机前或下机后的实测值对比如表4、表5所示,结果表明计算结果与实测结果具有良好的一致性。

[0135]

表4工作辊上机实测的粗糙度值与粗糙度计算值对比结果

[0136][0137]

表5工作辊下机实测的粗糙度值与粗糙度计算值对比结果

[0138][0139]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管

参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;因而这些修改或者替换,并不使相应技术方案的本质脱离本发明权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1