气囊、扣环自动组装装置的制作方法

1.本发明涉及轨道交通技术领域,更具体地,涉及一种气囊、扣环自动组装装置。

背景技术:

2.空气弹簧(简称空簧),如图1所示,主要由气囊501、扣环502、上盖板503和辅助弹簧504组成,在装配时,一般先将扣环502与气囊501装配,再将辅助弹504簧与气囊501装配。装配好的空簧,扣环502安装在气囊501上,扣环502的上表面与气囊501的上表面齐平,如图1所示;气囊501套在辅助弹簧504上。现有扣环502、气囊501装配和辅助弹簧504、气囊501装配通常是人工采用特殊工具装配,扣环502和气囊501装配时,一般是先将气囊501挤压收缩(气囊501上安装扣环502的位置不压缩),再将气囊501与扣环502装配;辅助弹簧504与气囊501装配时,气囊子口505的内腔中具有斜面,装配时,是将子口505压入辅助弹簧504安装气囊501的卡槽中,需要的压力较大。且空簧的重量最重达120kg,人工强度大,工作效率低。

3.授权公告号为cn111438507b,名称为扣环胶囊的自动上下料装置、自动组装系统及方法的中国发明专利,公开了一种扣环胶囊的自动上下料装置、自动组装系统及方法,所述自动上下料装置包括:基体;滑动组件,包括安装于基体上的第一固定件以及分别与第一固定件滑动连接的滑动件ⅰ和滑动件ⅱ;第一夹具组件,安装于滑动件ⅰ下方,第一夹具组件上设有用于检测扣环、胶囊有无的传感器;第二夹具组件,与第一夹具组件对称设置,安装于滑动件ⅱ下方;视觉组件,安装于基体上,位于滑动组件一侧;驱动组件,安装于基体上,与滑动件ⅰ和滑动件ⅱ连接。所述自动组装系统包括上述自动上下料装置和扣环胶囊压装装置。本发明能够实现扣环、胶囊的自动上下料以及不同空气弹簧的扣环胶囊自动组装。该发明所述的结构复杂,在气囊、扣环装配时,先将扣环压缩,再将气囊下拉入扣环中;气囊在下压的过程中,气囊容易被破坏,且气囊因为弹性导致向下拉升的行程变长等问题。

技术实现要素:

4.提供一种气囊、扣环自动组装装置,该装置在进行气囊和扣环装配时,气囊被压缩后,气囊不动,扣环上升压入气囊中,解决了现有技术,拉升行程长,气囊容易被破坏的技术问题。

5.一种气囊、扣环自动组装装置,包括气囊收缩模块和扣环运动模块,气囊收缩模块包括气囊安装座、夹爪和驱动装置一;气囊放置于气囊安装座上,夹爪位于气囊安装座的周围,夹爪与驱动装置一连接,驱动装置一驱动夹爪靠近和远离气囊,将气囊挤压和松开;扣环运动模块包括扣环安装座和驱动装置二,扣环放置于扣环安装座上,驱动装置二驱动扣环安装座上升,将扣环顶入气囊上的扣环安装位置。

6.进一步地,夹爪的数量至少为2个,夹爪为向外侧方向凹陷的弧形结构,气囊放置于夹爪围成的圆周曲面中,夹爪围成的外圆周曲面的直径小于扣环内径。

7.更进一步地,还包括工作台,气囊安装座、夹爪和扣环安装座位于工作台上;夹爪的底部固定有滑块,工作台上设置有与滑块相适配的滑轨,滑轨围绕气囊安装座的中轴线

向周围辐射布置,驱动装置一驱动滑块沿着滑轨靠近和远离气囊安装座。

8.更进一步地,驱动装置一包括连杆、连接台和驱动件一;连杆的数量与夹爪的数量相等;连接台与驱动件一的输出端固定,连杆的一端与连接台活动连接,另一端穿过工作台与夹爪活动连接。

9.进一步地,气囊安装座的底部设置有升降装置,升降装置驱动气囊安装座垂直上下移动。

10.进一步地,气囊安装座包括锥台,气囊插在锥台上,锥台的最大外径大于气囊子口的内径。

11.进一步地,夹爪和滑块之间连接有连接部分,使夹爪和滑块之间具有间隔;扣环位于夹爪和滑块之间。

12.进一步地,扣环安装座包括至少两个托台,托台为弧形,所有托台围成的圆周曲面的直径等于扣环的外径,托台与滑块间隔设置。

13.更进一步地,驱动装置二包括导杆三、导杆三安装座和驱动组合;导杆三的一端与托台固定,另一端穿过工作台与导杆三安装座固定,导杆三安装座与驱动组合输出端连接。

14.更进一步地,还包括与工作台平行的底板,驱动组合包括丝杆、丝母、皮带和驱动件三;丝杆平行于导杆三,丝母与导杆三安装座固定;丝杆的一端与驱动件三的输出端通过皮带传动连接。

15.本发明具有以下有益效果:本发明所述的气囊、扣环自动组装装置,包括气囊收缩模块、扣环运动模块和工作台;气囊收缩模块包括夹爪,夹爪的初始状态是收缩的,在使用时,先将扣环放在扣环安装座上,夹爪打开后,再放入气囊,气囊放置于夹爪围成的圆周曲面中,挤压气囊时,夹爪将气囊挤压收缩。气囊收缩后,扣环上升至气囊的扣环安装位置。夹爪由驱动装置一驱动,驱动装置一包括连杆、连接台和驱动件一,连杆的数量与夹爪的数量相等;连接台与驱动件一的输出端固定,连杆的一端与连接台活动连接,另一端穿过工作台与夹爪活动连接。本发明技术方案结构简单、紧凑,夹爪能自由的打开和关闭,适应各种大小的气囊的压缩;在进行装配时,气囊不动,扣环挤入扣环安装位置,挤压行程短,气囊不易破坏,解决了现有技术存在的不足。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是空簧结构图。

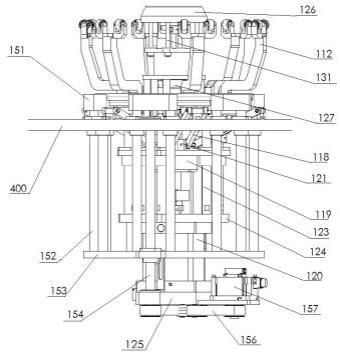

17.图2是气囊、扣环自动组装装置结构图。

18.图3是气囊收缩模块结构图。

19.图4是夹爪、滑块、连杆、连接台连接结构图。

20.图5是底板、驱动件三、传送带安装图。

21.图6是夹爪、连接部分、滑块结构图。

22.气囊收缩模块:112-夹爪,113-滑块,114-滑轨,115-滚轮,116-凹型支架,117-连接部分,118-连杆,119-连接台,120-驱动件一,121-连杆安装块,122-限位块,123-导杆一,

124-导杆一固定板,125-底板,126-锥台,127-驱动件二,128-轴承座,129-杆件,130-轴承,131-导杆二;扣环运动模块:151-托台,152-导杆三,153-导杆三安装座,154-丝杆二,155-丝母二,156-皮带,157-驱动件三。

23.400-工作台,401-凹槽。

24.501-气囊,502-扣环,503-上盖板,504-辅助弹簧,505-子口。

具体实施方式

25.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

26.在本发明的描述中,术语“一”、“二”、“三”仅用于描述目的,而不能理解为指示或者暗示相对重要性。

27.实施例1一种气囊、扣环自动组装装置,如图2所示,包括气囊收缩模块、扣环运动模块和工作台400,气囊收缩模块包括气囊安装座、夹爪112和驱动装置一;气囊501放置于气囊安装座上,夹爪112的数量为6个,夹爪112为向外侧方向凹陷的弧形结构,挤压气囊501时,气囊501放置于夹爪112围成的圆周曲面中,夹爪112位于气囊安装座的周围,夹爪112将气囊501握住;夹爪112与驱动装置一连接,驱动装置一驱动夹爪112靠近和远离气囊501,将气囊501挤压和松开;扣环运动模块包括扣环安装座和驱动装置二,扣环502放置于扣环安装座上,驱动装置二驱动扣环安装座上升,将扣环502顶入气囊501上的扣环安装位置。本实施例中,如图6所示,夹爪112是一根直杆通过两次弯折、弯折部分圆弧过渡形成的向外侧方向凹陷的弧形结构。

28.气囊安装座、夹爪112和扣环安装座位于工作台400上;夹爪112的底部固定有滑块113,工作台400上设置有与滑块113相适配的滑轨114,滑轨114围绕气囊安装座的中轴线向周围辐射布置,驱动装置一驱动滑块113沿着滑轨114靠近和远离气囊安装座。如图3所示,气囊安装座垂直于工作台400,气囊安装座的中轴线是指垂直于工作台400的轴线。

29.夹爪112的一端固定有滑块113,另一端固定有滚轮115,在夹爪112挤压气囊501时,力很大,设置滚轮115,夹爪112不会划伤气囊501。每个夹爪112的端部固定有两个滚轮115,所有的滚轮115位于同一圆周上。如图3和图4所示,滚轮115通过凹型支架116与夹爪112固定,两个滚轮115分别固定于凹型支架116的两侧。夹爪和滑块113之间连接有连接部分117,使夹爪和滑块113之间具有间隔;扣环502位于夹爪和滑块113之间。连接部分117与夹爪、滑块113圆弧过渡连接,如图3所示,本实施例中,连接部分117垂直于工作台400。

30.驱动装置一包括连杆118、连接台119和驱动件一120;连杆118的数量与夹爪112的数量相等;连接台119与驱动件一120的输出端固定,连杆118的一端与连接台119活动连接,另一端穿过工作台400与夹爪112活动连接;连接台119与气囊安装座同轴线。如图2所示,连杆118穿过工作台400,在工作台400上开有凹槽401,这些凹槽401为连杆118的运动起导向作用,凹槽401平行于滑轨114;为便于连杆118活动,凹槽401的宽度大于连杆118的宽度。本实施例中,连杆118包括左右相同的两部分,每个连杆118相对应的也包括两个凹槽401,两个凹槽401分别位于滑块113的两侧;连接台119上设置有连杆安装块121,连杆安装块121的

数量与夹爪112的数量相等;连杆安装块121位于连杆118的两部分之间,滑块113也位于连杆118的两部分之间。

31.滑轨114靠向外侧的端部固定有限位块122。

32.还包括导杆一123,导杆一123与工作台400的底面固定,另一端穿过连接台119、为连接台119的移动起导向作用。连接台119与驱动件一120的输出端连接(图中未画出),如图2所示,驱动件一120的顶端还设置有导杆一固定板124,该导杆一固定板124不与驱动件一120的输出端连接,驱动件一120在驱动时,导杆一固定板124是不动的。导杆一123穿过连接台119的一端与导杆一固定板124固定。

33.还包括底板125,驱动件一120固定在底板125上。气囊、扣环自动组装装置放置于一个柜体中,底板125固定于柜体的底部,工作台400也是安装于柜体中。

34.气囊安装座的底部设置有升降装置,升降装置驱动气囊安装座垂直上下移动。为适应不同高度的气囊501,设置升降装置,将气囊501正好放置于夹爪112围成的圆周曲面中,使夹爪112握住气囊501。如图3所示,升降装置包括从上至下设置的锥台126、丝杆一、丝母一和驱动件二127;驱动件二127驱动丝母一旋转,丝母一带动丝杆一上下移动,丝杆一垂直于工作台400,丝杆一朝上的一端连接有锥台126,丝杆一的上下移动带动锥台126垂直上下移动。还包括轴承座128,如图3所示,轴承座128通过杆件129安装于工作台400上,丝母与轴承座128之间设置有轴承130,轴承130支撑丝母旋转。锥台126与轴承座128之间设置有导杆二131,为锥台126的升降导向,导杆二131固定于锥台126底面,如图3所示,4根导杆二131均匀固定于锥台126的底面,导杆二131与轴承座128之间设置有导向套。轴承座128包括中间的圆柱形结构,圆柱形结构中容纳有轴承130,圆柱形结构的两端分别设置有安装板,一个安装板用于固定杆件129,另一个安装板安装导杆二131。气囊501插在锥台126上,锥台126的最大外径大于气囊子口505的内径。

35.扣环安装座包括至少两个托台151,托台151为弧形,所有托台151围成的圆周曲面的直径等于扣环502的外径,如图3所示,托台151与滑块113间隔设置。

36.托台151包括两层直径不同的弧面,所有托台151围成的圆周,可以放置两个不同直径的扣环502。夹爪112将气囊501收缩后,夹爪112围成的外圆周曲面的直径小于扣环502内径,以便于夹爪112将气囊501收缩后,扣环502能穿过夹爪112放在夹爪112之下的扣环安装座上。

37.驱动装置二包括导杆三152、导杆三安装座153和驱动组合;导杆三152的一端与托台151固定,另一端穿过工作台400与导杆三安装座153固定,导杆三安装座153与驱动组合输出端连接。

38.驱动组合包括丝杆二154、丝母二155、皮带156和驱动件三157;丝杆二154平行于导杆三152,丝母与导杆三安装座153固定;丝杆的一端与驱动件三157的输出端通过皮带156传动连接。

39.包括两副丝杆丝母,两个丝杆的端部与驱动件三157的输出端通过皮带156传动连接。驱动件三157的输出端至两个丝杆的直线距离相等,如图所示,在驱动件三157和丝杆之间还设置有皮带156张紧装置,使皮带156成一个衣架形状。

40.使用过程:本实施例的气囊、扣环自动组装装置,用于空簧检修线,夹爪112的初始状态为收缩状态,检修线的机械手将扣环502放在托台151上;驱动件一120启动,连杆118推

动滑块113沿着滑轨114远离气囊安装座,夹爪112打开;再将气囊501放置于气囊安装座的锥台126上,即将气囊子口505的内孔穿插于锥台126上。驱动件二127启动,锥台126下降至气囊501放置于夹爪112围成的圆周曲面中;驱动件一120启动,连杆118推动滑块113沿着滑轨114向气囊501靠近,挤压气囊501,使气囊501收缩;驱动件三157启动,皮带156带动丝杆二154转动,丝母二155带动导杆三安装座153上移,托台151托举扣环502上移,至扣环安装处。由于托台151与滑块113间隔设置,夹爪112打开的同时,托台151回位。完成气囊、扣环的装配。

41.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1