一种用于冷拉钢加工的轧机的制作方法

1.本发明涉及冷拉钢加工技术领域,具体涉及一种用于冷拉钢加工的轧机。

背景技术:

2.轧机是实现金属轧制过程的设备,泛指完成轧材生产全过程的装备。普通轧机主要由辊筒、机架、辊距调节装置、辊温调节装置、传动装置、润滑系统、控制系统和拆辊装置等组成。精密压延机除了具有普通轧机主要零部件和装置外,增加了保证压延精度的装置。

3.冷拉钢在加工过程中需要使用轧机进行轧制加工,使得冷拉钢能够在压力的作用下被轧制成一定形状。但是现有的用于冷拉钢加工的轧机在使用的时候仍然存在一定的缺陷,现有的轧机不能对轧制后的冷拉钢进行降温,轧制后的冷拉钢由于挤压具有较高的温度,较高的温度会影响冷拉钢的刚性,易出现变现。因此我们有必要针对现有技术的不足,而提出一种用于冷拉钢加工的轧机。

技术实现要素:

4.为了克服现有技术中的不足,本发明提出一种用于冷拉钢加工的轧机,其能够钓轧制后的物料进行冷却。

5.为了实现上述目的,本发明的一种用于冷拉钢加工的轧机,包括底座、冷却机构和轧制机构,轧制机构设置在底座的正上方,冷却机构设置在底座上并位于轧制机构的出料位置;

6.轧制机构包括对称设置的安装架、连接在两安装架之间的安装板、连接在两安装架之间的主动辊、从动辊,主动辊和从动辊呈上下平行设置,其中主动辊连接伺服电机输出轴,从动辊的两端分别连接第一液压缸的伸缩杆,第一液压缸垂直固定在安装板上;

7.冷却机构包括水箱和换热座,换热座设置在安装架之间,换热座中间位置设置用于穿过物料的冷却槽,换热座的上半部水平穿过若干进液管、下半部水平穿过若干出液管,并且进液管与出液管之间连接换热管,进液管另一端伸入到水箱内并连接水泵,出液管另一端也伸入到水箱内。

8.优选的,底座包括座体,座体的前端位置设置控制面板和储物仓,座体的一侧侧壁设置若干安装槽,安装槽的顶部位置安装风扇,并且座体的两侧侧壁均贯穿开设对应的风槽,同一水平位置上的风槽和风扇形成散热风道。

9.优选的,换热座的前端和后端位置关于冷却槽上下对称设置两导辊,导辊通过支架与换热座呈转动连接。

10.优选的,进液管在水箱内垂直向下延伸并连接水泵,出液管在水箱内沿着水箱内腔的顶部水平延伸至与进液管相对的另一端,并且出液管通过锁扣与水箱的内壁连接。

11.优选的,水箱设置在座体内部的后侧位置,散热风道位于水箱的前方位置不与水箱相交。

12.优选的,安装架由上至下垂直开设安装槽,两安装架的安装槽底部之间转动连接

主动辊、中部之间设置从动辊,从动辊两端分别转动连接第一液压缸的伸缩杆,并且第一液压缸通过伸缩杆驱动从动辊沿着安装槽上下调节与主动辊的距离。

13.优选的,安装板上端面两端分别设置第二液压缸,第二液压缸的伸缩杆转动连接铰链架的顶端,铰链架的底部转动连接第一进料辊,第一进料辊转动连接在两安装架之间,铰链架的中部位置固定连接连杆,连杆倾斜向外延伸,并且两连杆之间转动连接第二进料辊。

14.本发明具有以下有益效果:

15.本发明提出的用于冷拉钢加工的轧机,其通过在出料位置设置冷却机构,可以对轧制后的冷拉钢进行冷却降温,使得冷拉钢的温度快速降低,防止冷拉钢轧制后由于高温出现变形,有效提高对冷拉钢的塑形效果,确保轧制质量,同时还设置散热风道能够对主动辊进行降温,防止主动辊由于长时间轧制出现高温,有效延长主动辊的使用寿命。

附图说明

16.下面结合附图对本发明作进一步描写和阐述。

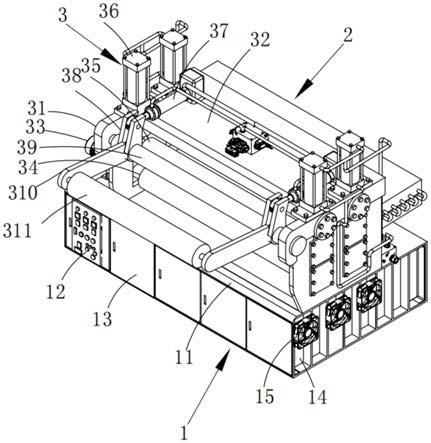

17.图1是本发明首选实施方式的一种用于冷拉钢加工的轧机的整体结构示意图。

18.图2是图1中用于冷拉钢加工的轧机的侧视图。

19.图3是图1中用于冷拉钢加工的轧机的座体内部结构示意图。

20.图4是图1中用于冷拉钢加工的轧机的冷却机构机构示意图。

21.附图标记:1、底座;11、座体;12、控制面板;13、储物仓;14、安装槽;15、风扇;16、风槽;2、冷却机构,21、水箱;22、换热座;23、导辊;24、进液管;25、换热管;26、出液管;27、水泵;3、轧制机构;31、安装架;32、安装板;33、伺服电机;34、主动辊;35、从动辊;36、第一液压缸;37、第二液压缸;38、铰链架;39、第一进料辊;310、连杆;311、第二进料辊。

具体实施方式

22.下面将结合附图、通过对本发明的优选实施方式的描述,更加清楚、完整地阐述本发明的技术方案。

23.实施例

24.如图1所示,本发明的一种用于冷拉钢加工的轧机,包括底座1、冷却机构2和轧制机构3,轧制机构3设置在底座1的正上方,冷却机构2设置在底座1上并位于轧制机构3的出料位置。

25.本实施例中,底座1用于支撑固定整个闸机,轧制机构3用于对冷拉钢进行轧制加工,冷却机构2用于对轧制后的冷拉钢进行降温,轧制机构3设置在底座1上,冷却机构2固定在轧制机构3出料的位置上。

26.如图1和图2所示,轧制机构3包括对称设置的安装架31、连接在两安装架31之间的安装板32、连接在两安装架31之间的主动辊34、从动辊35,主动辊34和从动辊35呈上下平行设置,其中主动辊34连接伺服电机33输出轴,从动辊35的两端分别连接第一液压缸36的伸缩杆,第一液压缸36垂直固定在安装板32上。

27.本实施例中,第一液压缸36通过伸缩杆驱动从动辊35上下移动调节位置,从动辊35上下移动改变与主动辊34之间的间距,使得轧制机构3能够适用于不同规格的冷拉钢,轧

制时,冷拉钢从主动辊34和从动辊35之间穿过,同时伺服电机33带动主动辊34旋转输送冷拉钢,冷拉钢在压力的作用下被轧制呈一定的形状。

28.如图1和图4所示,冷却机构2包括水箱21和换热座22,换热座22设置在安装架31之间,换热座22中间位置设置用于穿过物料的冷却槽,换热座22的上半部水平穿过若干进液管24、下半部水平穿过若干出液管26,并且进液管24与出液管26之间连接换热管25,进液管24另一端伸入到水箱21内并连接水泵27,出液管26另一端也伸入到水箱21内。

29.本实施例中,轧制的时候,冷拉钢由冷却槽进入到换热座22的内部,此时水泵27抽取水箱21内的冷却液由进液管24进入到换热座22的上部,此时冷却液带走换热座22和冷却槽内冷拉钢上部的热量,然后冷却液继续流入到交换管,在交换管内冷却液与空气换热,降低冷却液的温度,冷却液进入到换热座22的下部带走冷拉钢底部的热量,最后冷却液流入到水箱21内部,实现冷却液的循环利用。

30.作为本发明的一种技术优化方案,如图1和图3所示,底座1包括座体11,座体11的前端位置设置控制面板12和储物仓13,座体11的一侧侧壁设置若干安装槽14,安装槽14的顶部位置安装风扇15,并且座体11的两侧侧壁均贯穿开设对应的风槽16,同一水平位置上的风槽16和风扇15形成散热风道。

31.通过采用上述技术方案,控制面板12连接各个液压缸和伺服电机33的控制器,用于控制各个液压缸和伺服电机33的工作状态,储物仓13可以用于存放工件;使用时,气动风扇15,风扇15将外界空气由风槽16进入到座体11的内部,流动空气带走座体11内部的热量,最后由另一侧的风槽16排出座体11外,散热风道可以有效降低座体11和主动辊34的热量,延长设备的使用寿命。

32.作为本发明的一种技术优化方案,如图1和图4所示,换热座22的前端和后端位置关于冷却槽上下对称设置两导辊23,导辊23通过支架与换热座22呈转动连接。

33.通过采用上述技术方案,从而可以利用前端导辊23将冷拉钢引导进冷却槽内,利用后端导辊23将冷拉钢引导出冷却槽。

34.作为本发明的一种技术优化方案,如图4所示,进液管24在水箱21内垂直向下延伸并连接水泵27,出液管26在水箱21内沿着水箱21内腔的顶部水平延伸至与进液管24相对的另一端,并且出液管26通过锁扣与水箱21的内壁连接。

35.通过采用上述技术方案,进液管24和出液管26分别设置在水箱21内腔的两端,可以防止出液管26内较高的温度直接进入到进液管24内进行再次循环,提高冷却液的冷却循环效果。

36.作为本发明的一种技术优化方案,如图3所示,水箱21设置在座体11内部的后侧位置,散热风道位于水箱21的前方位置不与水箱21相交。

37.通过采用上述技术方案,从而有效防止水箱21阻挡散热风道,提高水箱21内空气流动效果,提高散热效率。

38.作为本发明的一种技术优化方案,如图1和图2所示,安装架31由上至下垂直开设安装槽14,两安装架31的安装槽14底部之间转动连接主动辊34、中部之间设置从动辊35,从动辊35两端分别转动连接第一液压缸36的伸缩杆,并且第一液压缸36通过伸缩杆驱动从动辊35沿着安装槽14上下调节与主动辊34的距离。

39.通过采用上述技术方案,从而可以利用第一液压缸36驱动从动辊35上下移动,实

现主动辊34和从动辊35之间距离的调节,使得轧机能够适用于不同规格的冷拉钢。

40.作为本发明的一种技术优化方案,如图1所示,安装板32上端面两端分别设置第二液压缸37,第二液压缸37的伸缩杆转动连接铰链架38的顶端,铰链架38的底部转动连接第一进料辊39,第一进料辊39转动连接在两安装架31之间,铰链架38的中部位置固定连接连杆310,连杆310倾斜向外延伸,并且两连杆310之间转动连接第二进料辊311。

41.通过采用上述技术方案,从而可以通过第二液压缸37调节第二进料辊311的位置,使得第二进料辊311和第一进料辊39能够将冷拉钢精确的引导至主动辊34和从动辊35之间。

42.上述具体实施方式仅仅对本发明的优选实施方式进行描述,而并非对本发明的保护范围进行限定。在不脱离本发明设计构思和精神范畴的前提下,本领域的普通技术人员根据本发明所提供的文字描述、附图对本发明的技术方案所作出的各种变形、替代和改进,均应属于本发明的保护范畴。本发明的保护范围由权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1