盖子翻孔工艺的制作方法

1.本发明涉及产品翻孔的技术领域,具体为盖子翻孔工艺。

背景技术:

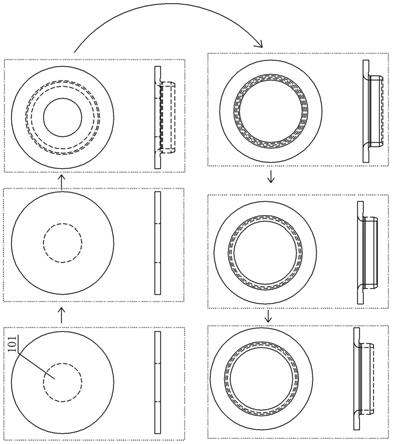

2.翻孔产品(如图1),主要是分为三道工序来完成(见图2),先后分为:第一站为预冲孔、第二站为压毛边、第三站为翻孔。此种操作工艺存在如下问题,其一:因为材料原因,预冲孔孔径存在差异,翻孔高度出现异常,不稳定;其二:第三站翻孔时,会出现头部开裂的不稳定因素;其三:该工艺达到的精度为0.15mm,如果使用此工艺成型精度要求比较高的产品,不仅需要耗费大量的时间和费用来调试模具等,也无法生产翻孔公差比较小的产品。针对目前这些现状及产品翻孔公差要求0.02mm的实际需求,现有的翻孔工艺无法完成上述公差需求的翻孔产品。

技术实现要素:

3.针对上述问题,本发明提供了盖子翻孔工艺,其使产品的翻孔公差达到0.02mm,满足翻孔产品的品质需求。

4.盖子翻孔工艺,其特征在于,其将待加工的板材沿着步进连续模的料带方向顺次布置,其包括如下步骤:

5.a预冲孔,将板材对应于产品轮廓的中心预冲一直径为d的中心孔;

6.b压毛边,通过压毛边模具将中心孔的上环边的毛边压附平整;

7.c翻孔,通过翻边上模将中心孔的边缘下压翻边形成毛坯半成品;

8.d翻孔高度与侧壁c角整形,通过下部仿形模座整形翻孔的高度以及翻孔的下部侧壁c角的形状;

9.e翻孔侧壁与侧壁c角整形,通过下部外环周仿形模座整形翻孔的侧壁和下部侧壁c角的形状;

10.f翻孔侧壁与侧壁c角及翻孔高度整形,通过下部仿形支承座、上部冲孔模组将翻孔的中心孔内的多余部分去除,同时确保翻孔侧壁和侧壁c角和翻孔高度达到设计尺寸;

11.g将产品外圆轮廓冲切脱离于板材、形成产品。

12.其进一步特征在于:

13.所述预冲孔进行时,冲头上模对应于预冲孔位置集成有一直径为d的冲头,d小于翻孔内径d;

14.所述压毛边进行时,冲头上模对应于压毛边工位集成有带有下凸收口锥面的所述压毛边模具;

15.所述翻孔进行时,冲头上模对应于翻孔位置集成有一下凸翻边上模,下模座对应于翻孔位置设置有仿形于翻孔侧壁的型腔,所述翻边上模向下将中心孔的边缘下压翻边、通过型腔整形成为毛坯半成品;

16.所述翻孔高度与侧壁c角整形进行时,所述冲头上模对应位置为平面,所述下模座

的对应位置设置有定位型腔、下部仿形模座,所述定位型腔包括侧壁c角仿形锥环边,所述下部仿形模座的上端面径向自外而内包括高度止挡环、内侧壁收口锥环边、内侧壁径向止挡环边,其使得翻孔高度通过高度止挡环边进行整形,翻孔的侧壁c角通过侧壁c角仿形锥环边整形,翻孔的内孔的径向内凸底边和内凸距离通过内侧壁收口锥环边、内侧壁径向止挡环边进行整形;

17.所述翻孔侧壁与侧壁c角整形进行时,所述冲头上模的对应位置设置有下凸冲头,所述下凸冲头的高度等于翻孔的高度,所述下凸冲头的外径小于预设的翻孔的直径,所述下模座的对应位置设置有下部外环周仿形模座,下部外环周仿形模座包括平面顶升凸台、第二定位型腔,所述第二定位型腔仿形于翻孔的高度和侧壁c角设置,所述顶升凸台和下凸冲头用于将毛坯半成品的多余量压至翻孔的内腔;

18.所述翻孔侧壁与侧壁c角及翻孔高度整形进行时,所述冲头上模的对应位置设置有上部冲孔模组,上部冲孔模组包括下凸头、整形冲压端,所述整形冲压端的直径等于翻孔的预设直径,所述下模座的对应位置设置有第三定位型腔、仿形支承座,所述仿形支承座通过底部弹簧在未冲压时顶住翻孔的下部,上部冲孔模组的下凸头带动仿形支承座下压,同时整形冲压端将翻孔内腔多余的物料冲切掉;

19.对应于下模座内的用于整形的部件均支承于对应的弹簧,确保前序加工的产品通过冲头上模下压后准确定位。

20.采用本发明的工艺后,经过预冲孔、压毛边后进行翻孔形成毛坯半成品,之后通过下部仿形模座整形翻孔的高度以及翻孔的下部侧壁c角的形状,然后通过下部外环周仿形模座整形翻孔的侧壁和下部侧壁c角的形状、使得仅有内孔残留多余物料,再通过上部冲孔模组将翻孔的中心孔内的多余部分去除,同时确保翻孔侧壁和侧壁c角和翻孔高度达到设计尺寸,最后将产品外圆轮廓冲切脱离于板材、形成产品,其使产品的翻孔公差达到0.02mm,满足翻孔产品的品质需求。

附图说明

21.图1为现有的翻孔产品的结构示意图;

22.图2为现有的翻孔工艺流程示意图;

23.图3为本发明的所要制作的翻孔产品具体实施例示意图;

24.图4为本发明的翻孔工艺的工艺流程示意图(虚线为对应的加工或整形位置);

25.图5为本发明的工艺所对应的模具结构俯视图;

26.图6为本发明的工艺所对应的模具结构主视示意图;

27.图7为图6的a处放大示意图;

28.图8为图6的b处放大示意图;

29.图9为图6的c处放大示意图;

30.图10为图6的d处放大示意图;

31.图11为图6的e处放大示意图;

32.图中序号所对应的名称如下:

33.板材10、压毛边模具20、下凸收口锥面21、翻边上模30、下部仿形模座40、下部外环周仿形模座50、平面顶升凸台51、第二定位型腔52、下部仿形支承座60、上部冲孔模组70、下

凸头71、整形冲压端72、冲头80、型腔90、定位型腔110、c角仿形锥环边111、下部仿形模座120、高度止挡环121、内侧壁收口锥环边122、内侧壁径向止挡环边123、下凸冲头130、第三定位型腔140、底部弹簧150、第一空置检查位160、第二空置检查位170;

34.产品100、中心孔101、侧壁c角102、翻孔103、冲头上模200、下模座300。

具体实施方式

35.盖子翻孔工艺,见图4-图11,其将待加工的板材10沿着步进连续模的料带方向顺次布置,其包括如下步骤:

36.a预冲孔,将板材10对应于产品轮廓的中心预冲一直径为d的中心孔101;

37.b压毛边,通过压毛边模具20将中心孔101的上环边的毛边压附平整;

38.c翻孔,通过翻边上模30将中心孔101的边缘下压翻边形成毛坯半成品;

39.d翻孔高度与侧壁c角整形,通过下部仿形模座40整形翻孔103的高度以及翻孔的下部侧壁c角102的形状;

40.e翻孔侧壁与侧壁c角整形,通过下部外环周仿形模座50整形翻孔的侧壁和下部侧壁c角102的形状;

41.f翻孔侧壁与侧壁c角及翻孔高度整形,通过下部仿形支承座60、上部冲孔模组70将翻孔的中心孔内的多余部分去除,同时确保翻孔侧壁和侧壁c角102和翻孔103高度达到设计尺寸;

42.g将产品外圆轮廓冲切脱离于板材10、形成产品100(见图3)。

43.具体实施时:

44.预冲孔进行时,冲头上模200对应于预冲孔位置集成有一直径为d的冲头80;

45.压毛边进行时,冲头上模200对应于压毛边工位集成有带有下凸收口锥面21的压毛边模具20;

46.翻孔进行时,冲头上模200对应于翻孔位置集成有一下凸翻边上模30,下模座300对应于翻孔位置设置有仿形于翻孔侧壁的型腔90,翻边上模30向下将中心孔的边缘下压翻边、通过型腔整形成为毛坯半成品;

47.翻孔高度与侧壁c角整形进行时,冲头上模200对应位置为平面,下模座300的对应位置设置有定位型腔110、下部仿形模座120,定位型腔110包括侧壁c角仿形锥环边111,下部仿形模座120的上端面径向自外而内包括高度止挡环121、内侧壁收口锥环边122、内侧壁径向止挡环边123,其使得翻孔高度通过高度止挡环边121进行整形,翻孔的侧壁c角通过侧壁c角仿形锥环边111整形,翻孔的内孔的径向内凸底边和内凸距离通过内侧壁收口锥环边122、内侧壁径向止挡环边123进行整形;

48.翻孔侧壁与侧壁c角整形进行时,冲头上模200的对应位置设置有下凸冲头130,下凸冲头130的高度等于翻孔的高度,下凸冲头130的外径小于预设的翻孔的直径d,下模座300的对应位置设置有下部外环周仿形模座50,下部外环周仿形模座50包括平面顶升凸台51、第二定位型腔52,第二定位型腔52仿形于翻孔的高度和侧壁c角102设置,顶升凸台51和下凸冲头130用于将毛坯半成品的多余量压至翻孔的内腔;

49.翻孔侧壁与侧壁c角及翻孔高度整形进行时,冲头上模200的对应位置设置有上部冲孔模组70,上部冲孔模组70包括下凸头71、整形冲压端72,整形冲压端72的直径等于翻孔

的预设直径,下模座300的对应位置设置有第三定位型腔140、仿形支承座60,仿形支承座60通过底部弹簧150在未冲压时顶住翻孔的下部,上部冲孔模组70的下凸头71带动仿形支承座60下压,同时整形冲压端72将翻孔内腔多余的物料冲切掉;

50.对应于下模座300内的用于整形的部件均支承于对应的弹簧,确保前序加工的产品通过冲头上模下压后准确定位。

51.具体实施时,在翻孔工序的后方设置第一空置检查位160,在翻孔侧壁与侧壁c角整形工序的后方设置第二空置检查位170,用于对产品进行检查观测,便于及时发现生产问题。

52.其工作原理如下:经过预冲孔、压毛边后进行翻孔形成毛坯半成品,之后通过下部仿形模座整形翻孔的高度以及翻孔的下部侧壁c角的形状,然后通过下部外环周仿形模座整形翻孔的侧壁和下部侧壁c角的形状、使得仅有内孔残留多余物料,再通过上部冲孔模组将翻孔的中心孔内的多余部分去除,同时确保翻孔侧壁和侧壁c角和翻孔高度达到设计尺寸,最后将产品外圆轮廓冲切脱离于板材、形成产品,其使产品的翻孔公差达到0.02mm,满足翻孔产品的品质需求。

53.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

54.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1