一种阶梯式剪刃弹扁定尺剪切方法与流程

1.本发明涉及一种阶梯式剪刃弹扁定尺剪切方法。

背景技术:

2.背景技术1:近些年来,我国汽车行业发展迅猛,载重卡车更加追求重载、高效。相应的对起减震、承载作用的弹簧钢板的要求也越来越高,对弹簧钢板的断面要求越来越大。目前国内对弹簧钢板规格的需求,厚度已达到40mm,宽度达到120mm。背景技术2:制造弹簧钢板使用的母材为钢铁厂轧制生产的弹簧扁钢。大多钢厂在生产弹簧扁钢时采用定尺剪切工艺对弹簧扁钢进行定尺剪切再收集。弹簧扁钢的硬度高、强度大,当其断面尺寸比较大时,定尺剪的剪切便显现出能力不足。现场被迫降低剪切支数,影响生产效率。检索文献:(1)孙英姿,棒材线冷剪区域定尺剪切控制系统优化,机械工程与自动化 2016年6月;(2)于洋,精品棒材生产线定尺剪应用与实践,中国高新技术企业 2017年5月;(3)杨雄英,林永明,一种提高冷剪对大规格棒材剪切能力的装置,2014年;(4)宋建国、王强、陈文灶,提高棒材定尺率生产实践,四川冶金 2019年。由上述检索文献可知,目前关于提高棒材定尺剪剪切能力的方法主要通过提高曲轴承载力或整体设备大型化的方式,还没有通过设计新型剪刃、改变剪切方式提高剪切能力的应用技术。

3.国内钢厂生产大规格弹扁时,大多都存在定尺剪能力不足问题。八钢小型机组定尺剪为450吨组合式摆动剪,剪刃长度:800mm;最大剪切力:450吨;生产弹扁时最大剪切面积:3600mm2。生产20x90mm以下规格弹扁一次只能剪两支,超过20x90mm规格弹扁一次只能剪一支。剪切效率很低,严重影响了八钢小型机组大规格弹扁的产能发挥。

技术实现要素:

4.本发明的目的在于提供一种阶梯式剪刃弹扁定尺剪切方法,通过设计新型剪刃和优化剪切方法可将定尺剪的剪切效率提高一倍,解决钢铁厂生产大规格弹扁时定尺剪切效率低的瓶颈难题。

5.本发明采用的技术方案是:一种阶梯式剪刃弹扁定尺剪切方法,按照下列步骤实施:1、将下剪刃的长度由750mm增加到800mm,使上下剪刃的长度一致,增大上下剪刃有效剪切长度;将上剪刃设计制作成两段阶梯形:高剪刃区和低剪刃区,高剪刃区和低剪刃区的阶梯高低差为剪切时弹扁厚度的一半;2、采用阶梯式剪刃后,高剪刃区剪切时重合度大,超过10mm,对剪刃间隙和剪刃重合度两个参数进行调整:安装时将剪刃间隙由通常的0.3mm增加到0.5mm;以低剪刃区的一端为基准,将重合度由通常的5mm减小到2mm;3、在剪前辊道处设计制作分隔溜槽,将成排进入剪刃区的弹扁分流成两部分,一部分分流到低剪刃区;一部分分流到高剪刃区。

6.通过观察剪切断口的断面平齐度和上下剪刃重合情况,修正剪刃安装参数。安装时将剪刃间隙由通常的0.3mm增加到0.5mm;以阶梯上剪刃低的一端为基准,将重合度由通常的5mm减小到2mm。通过这两项参数的优化修正可避免上剪刃高端部分重合度过大而引起

的“啃剪刃”问题。阶梯式剪刃弹扁定尺剪切技术于2021年6月开始在八钢小型机组投入运用,已剪切上万吨大规格弹扁,使用效果良好。大规格弹扁的定尺剪切效率由原先的50吨/小时,增加到100吨/小时。大幅度提高了八钢小型机组大规格弹扁的产能水平。剪切断面平齐,没有毛刺等缺陷,质量良好。剪切作业时,对定尺剪传动电机剪切电流负荷进行跟踪验证,在剪切20x90弹扁时,剪切2支钢时电机剪切电流负荷在1110-1130a之间,采用阶梯式剪刃技术剪切4支钢时,电机剪切电流负荷在1120-1140a之间,两者之间负荷基本一致。说明采用这种发明能在不增加剪切负荷的情况下将剪切效率提高一倍。该项发明可移植至大断面圆钢、型钢等钢材的定尺剪切,无特殊局限性,具有较强的推广应用前景。

附图说明

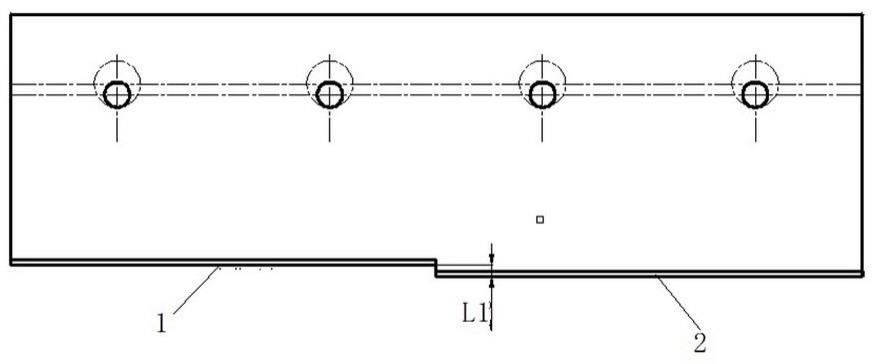

7.图1为本发明所述剪刃的结构示意图;图2为本发明所述剪刃的一种工作状态图;图3为本发明所述剪刃的另一种工作状态图。

具体实施方式

8.一种阶梯式剪刃弹扁定尺剪切方法,如图1、2、3所示,按照下列步骤实施:1、将下剪刃的长度由750mm增加到800mm,使上下剪刃的长度一致,增大上下剪刃有效剪切长度;将上剪刃设计制作成两段阶梯形:高剪刃区2和低剪刃区1,高剪刃区2和低剪刃区1的阶梯高低差l1为剪切时弹扁厚度的一半;2、采用阶梯式剪刃后,高剪刃区剪切时重合度大,超过10mm,对剪刃间隙和剪刃重合度两个参数进行调整:安装时将剪刃间隙由通常的0.3mm增加到0.5mm;以低剪刃区的一端为基准,将重合度由通常的5mm减小到2mm;3、在剪前辊道处设计制作分隔溜槽,将成排进入剪刃区的弹扁分流成两部分,一部分分流到低剪刃区;一部分分流到高剪刃区。

9.以20x90mm弹扁剪切为例,改造前定尺剪一次最多只能剪切两支弹扁。采用本项发明技术,剪前辊道同时输送四支弹扁,由分隔溜槽(此有现有技术)将两支弹扁运至低剪刃区1,另两支运至高剪刃区2。剪切时,上剪刃向下运动,高剪刃端首先碰触到弹扁进行剪切,此时只剪切高剪刃端的两支弹扁,低剪刃端弹扁尚未开始剪切,见图2;剪刃继续向下运动,高剪刃端的弹扁已剪断后,低剪刃端才接触到弹扁继续剪切,此时也只剪切两支弹扁,见图3。这样便在没有超出定尺剪剪切能力范围的情况下,直接使定尺剪的剪切效率增加了一倍,大大提高了大规格弹扁的产能。

技术特征:

1.一种阶梯式剪刃弹扁定尺剪切方法,其特征是按照下列步骤实施:1、将下剪刃的长度由750mm增加到800mm,使上下剪刃的长度一致,增大上下剪刃有效剪切长度;将上剪刃设计制作成两段阶梯形:高剪刃区和低剪刃区,高剪刃区和低剪刃区的阶梯高低差为剪切时弹扁厚度的一半;2、采用阶梯式剪刃后,高剪刃区剪切时重合度大,超过10mm,对剪刃间隙和剪刃重合度两个参数进行调整:安装时将剪刃间隙由通常的0.3mm增加到0.5mm;以低剪刃区的一端为基准,将重合度由通常的5mm减小到2mm;3、在剪前辊道处设计制作分隔溜槽,将成排进入剪刃区的弹扁分流成两部分,一部分分流到低剪刃区;一部分分流到高剪刃区。

技术总结

本发明公开了一种阶梯式剪刃弹扁定尺剪切方法,按照下列步骤实施:1、将下剪刃的长度由750mm增加到800mm,使上下剪刃的长度一致,增大上下剪刃有效剪切长度;将上剪刃设计制作成两段阶梯形:高剪刃区和低剪刃区,高剪刃区和低剪刃区的阶梯高低差为剪切时弹扁厚度的一半;2、采用阶梯式剪刃后,高剪刃区剪切时重合度大,超过10mm,对剪刃间隙和剪刃重合度两个参数进行调整:安装时将剪刃间隙由通常的0.3mm增加到0.5mm;以低剪刃区的一端为基准,将重合度由通常的5mm减小到2mm;3、在剪前辊道处设计制作分隔溜槽,将成排进入剪刃区的弹扁分流成两部分,一部分分流到低剪刃区;一部分分流到高剪刃区。本方法可将定尺剪的剪切效率提高一倍。提高一倍。提高一倍。

技术研发人员:帅虹全 张国华 陈海军

受保护的技术使用者:新疆八一钢铁股份有限公司

技术研发日:2021.12.21

技术公布日:2022/3/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1