一种螺纹板零件的加工方法与流程

1.本发明涉及汽车零部件加工领域,具体涉及一种螺纹板零件的加工方法。

背景技术:

2.螺纹板零件是座椅的重要组成部分,该零件的底板材质一般为s500mc q/bqb311-2009,t=3.0

±

0.2。由于此零件为功能件,尤其是螺纹孔要求严格,完整螺纹大于4牙,不允许2次攻牙,能承受扭矩33.6nm,牙不破坏、不滑牙。另外,此产品所需产量比较大,周期长,开发任务异常艰难。

3.总体而言,由于该零件时座椅上的产品,需要受力;同时座椅需要调整位置,所以产品上的螺纹孔受力大,翻孔形状需要按图加工,满足以下条件:(1)保证翻孔上平面最大尺寸;(2)保证翻孔高度最小6.5mm;(3)保证翻孔厚度1.6mm。现有技术中尚缺少即保证翻孔的尺寸,同时满足翻孔攻牙后功能性试验的螺纹板零件加工方法。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种即保证翻孔的尺寸,同时满足翻孔攻牙后功能性试验的螺纹板零件的加工方法。

5.本发明的目的可以通过以下技术方案来实现:

6.一种螺纹板零件的加工方法,该方法包括以下步骤:

7.(1)拉包:将原材料板拱起,将螺纹板零件的轮廓成型,并在螺纹孔位置处形成鼓包;

8.(2)螺纹孔成型:将螺纹孔位置处的螺纹孔成型;

9.(3)弯折:将含有螺纹孔的一面进行翻折,最终得到螺纹板零件。

10.进一步地,拉包时,利用模具将螺纹板零件的轮廓成型,并在螺纹孔位置处形成鼓包。

11.进一步地,螺纹孔成型的具体步骤包括:

12.(2-1)整形:将螺纹孔位置处的鼓包整形,形成圆柱状;

13.(2-2)冲孔:将整形后的鼓包冲穿,形成通孔;

14.(2-3)翻孔:将通孔撑大;

15.(2-4)回镦:对翻孔底面进行回镦,将翻孔形成的毛刺去除,得到螺纹孔。

16.进一步地,整形时,利用压槽将鼓包整形,形成圆柱状。保证翻孔上平面尺寸。

17.进一步地,冲孔时,利用冲孔冲头将整形后的鼓包冲穿。

18.进一步地,所述冲孔冲头与通孔的间隙为冲头直径的2.5-3.5%。低于正常冲孔间隙单边5-10%料厚,属于精冲孔。

19.进一步地,冲孔后,光亮带的长度与原材料板的厚度之比为70-80%。使得翻孔后翻孔面基本没有开裂现象。

20.进一步地,翻孔时,利用翻孔冲头将通孔撑大。

21.进一步地,所述翻孔冲头采用表面超硬化处理。可增加表面硬度,由于翻孔时,翻孔冲头摩擦力很大,采用td处理后,极大保证翻孔冲头工作时没有拉毛现象。

22.进一步地,回镦时,使得螺纹孔形成锐角倒角。保证翻孔后产品尺寸。

23.与现有技术相比,本发明具有以下优点:

24.(1)本发明利用拉包、冲孔、翻孔和回墩的加工顺序,即保证翻孔的尺寸,同时满足翻孔攻牙后功能性试验,相比于现有技术具有显著进步;

25.(2)本发明在冲孔时,严格控制间隙,为后续翻孔工艺打下坚实基础;

26.(3)本发明在翻孔时,特意对翻孔冲头采用表面超硬化处理极大保证翻孔冲头工作时没有拉毛现象。

附图说明

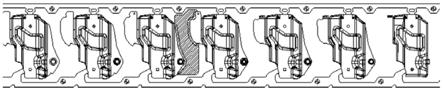

27.图1为本发明工艺流程俯视图;

28.图2为本发明工艺流程侧视图;

29.图3为实施例中制备的螺纹板零件立体图;

30.图4为实施例中制备的螺纹板零件上螺纹孔处详图。

具体实施方式

31.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

32.实施例

33.一种螺纹板零件的加工方法,如图1-2,该方法包括以下步骤:

34.(1)拉包:利用模具将原材料板拱起,将螺纹板零件的轮廓成型,并在螺纹孔位置处形成鼓包;

35.(2)螺纹孔成型:将螺纹孔位置处的螺纹孔成型,具体步骤包括:

36.(2-1)整形:利用压槽将螺纹孔位置处的鼓包整形,形成圆柱状;保证翻孔上平面尺寸。

37.(2-2)冲孔:利用冲孔将整形后的鼓包冲穿,形成通孔;冲孔冲头与通孔的间隙为冲头直径的2.5-3.5%。低于正常冲孔间隙单边5-10%料厚,属于精冲孔。冲孔后,光亮带的长度与原材料板的厚度之比为70-80%。使得翻孔后翻孔面基本没有开裂现象。

38.(2-3)翻孔:利用翻孔冲头将通孔撑大;翻孔冲头采用表面超硬化处理。可增加表面硬度,由于翻孔时,翻孔冲头摩擦力很大,采用td处理后,极大保证翻孔冲头工作时没有拉毛现象。

39.(2-4)回镦:对翻孔底面进行回镦,将翻孔形成的毛刺去除,使得螺纹孔形成锐角倒角。保证翻孔后产品尺寸。得到螺纹孔。

40.(3)弯折:将含有螺纹孔的一面进行翻折,最终得到螺纹板零件,如图3。

41.如图4,本实施例生产的螺纹板零件上,螺纹孔完全能够达到技术标准,即,保证翻

孔上平面最大尺寸;保证翻孔高度最小6.5mm;保证翻孔厚度1.6mm;完整螺纹大于4牙,不允许2次攻牙,能承受扭矩33.6nm,牙不破坏、不滑牙。是现有技术完全无法做到的。

42.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

技术特征:

1.一种螺纹板零件的加工方法,其特征在于,该方法包括以下步骤:(1)拉包:将原材料板拱起,将螺纹板零件的轮廓成型,并在螺纹孔位置处形成鼓包;(2)螺纹孔成型:将螺纹孔位置处的螺纹孔成型;(3)弯折:将含有螺纹孔的一面进行翻折,最终得到螺纹板零件。2.根据权利要求1所述的一种螺纹板零件的加工方法,其特征在于,拉包时,利用模具将螺纹板零件的轮廓成型,并在螺纹孔位置处形成鼓包。3.根据权利要求1所述的一种螺纹板零件的加工方法,其特征在于,螺纹孔成型的具体步骤包括:(2-1)整形:将螺纹孔位置处的鼓包整形,形成圆柱状;(2-2)冲孔:将整形后的鼓包冲穿,形成通孔;(2-3)翻孔:将通孔撑大;(2-4)回镦:对翻孔底面进行回镦,将翻孔形成的毛刺去除,得到螺纹孔。4.根据权利要求3所述的一种螺纹板零件的加工方法,其特征在于,整形时,利用压槽将鼓包整形,形成圆柱状。5.根据权利要求3所述的一种螺纹板零件的加工方法,其特征在于,冲孔时,利用冲孔冲头将整形后的鼓包冲穿。6.根据权利要求5所述的一种螺纹板零件的加工方法,其特征在于,所述冲孔冲头与通孔的间隙为冲头直径的2.5-3.5%。7.根据权利要求3所述的一种螺纹板零件的加工方法,其特征在于,冲孔后,光亮带的长度与原材料板的厚度之比为70-80%。8.根据权利要求3所述的一种螺纹板零件的加工方法,其特征在于,翻孔时,利用翻孔冲头将通孔撑大。9.根据权利要求8所述的一种螺纹板零件的加工方法,其特征在于,所述翻孔冲头采用表面超硬化处理。10.根据权利要求3所述的一种螺纹板零件的加工方法,其特征在于,回镦时,使得螺纹孔形成锐角倒角。

技术总结

本发明涉及一种螺纹板零件的加工方法,该方法包括以下步骤:(1)拉包:将原材料板拱起,将螺纹板零件的轮廓成型,并在螺纹孔位置处形成鼓包;(2)螺纹孔成型:将螺纹孔位置处的螺纹孔成型,具体步骤包括:(2-1)整形:将螺纹孔位置处的鼓包整形,形成圆柱状;(2-2)冲孔:将整形后的鼓包冲穿,形成通孔;(2-3)翻孔:将通孔撑大;(2-4)回镦:对翻孔底面进行回镦,将翻孔形成的毛刺去除,得到螺纹孔。(3)弯折:将含有螺纹孔的一面进行翻折,最终得到螺纹板零件。与现有技术相比,本发明具有即保证翻孔的尺寸,同时满足翻孔攻牙后功能性试验等优点。同时满足翻孔攻牙后功能性试验等优点。同时满足翻孔攻牙后功能性试验等优点。

技术研发人员:曹萍清

受保护的技术使用者:上海奥林汽车配件有限公司

技术研发日:2021.12.24

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1