一种锆铜厚壁直筒形零件的冷态强力旋压制备装置的制作方法

1.本实用新型涉及材料成形领域,具体涉及一种锆铜厚壁直筒形零件的冷态强力旋压制备装置。

背景技术:

2.目前,直径大于400mm、长度大于2000mm、厚度大于5mm锆铜制筒体的获得方法主要是锻造后进行机械加工,首先,根据筒体长度加上工艺余量计算投料重量,对原材料进行真空熔铸,熔铸合格的铸锭进行锻造加工,经热锻后再进行内、外表面机械加工制坯,锆铜是以锆为主要合金元素的一类特殊金属,有良好的热强性和抗蠕变性能,高温下有较好的塑性和导电性,有易于加工的特点,越来越广泛地被用于钢铁工业的冶炼。

3.现有技术存在以下不足:

4.(1)材料利用率不高:由于锻造工艺的局限性,一般环锻件零件最薄厚度也会大于30mm,筒体长度越长,相对壁厚越薄,内、外表面机加工的余量就越大,浪费了大量材料;

5.(2)生产效率低:一般情况下,锻造制坯的长度比产品最终验收长度尺寸长,故零件长度越长,锻造效率越低,相应机加工效率越低;

6.(3)制造成本高:锻造、机加工余量过大造成了大量的设备、人力、刀具、能源的投入,增大了制造成本;

7.(4)材料性能较低:锻造过程中不可避免的存在晶粒粗大、不均匀甚至裂纹、偏析等缺陷,降低了材料的力学性能。

8.因此,实用新型一种锆铜厚壁直筒形零件的冷态强力旋压制备装置很有必要。

技术实现要素:

9.为此,本实用新型提供一种锆铜厚壁直筒形零件的冷态强力旋压制备装置,通过提出一种锆铜厚壁直筒形零件的冷态强力旋压制备装置,该方法避免了锻造的工艺局限性,充分借助了旋压工艺的特性,提升了零件的加工质量和精度,以解决锆铜材料利用率不高,生产效率低,制造成本高和降低材料性能的问题。

10.为了实现上述目的,本实用新型提供如下技术方案:一种锆铜厚壁直筒形零件的冷态强力旋压制备装置,包括止动装置、锆铜材料、旋轮、芯模和主轴,所述主轴右侧设有所述止动装置,所述止动装置右侧固定安装所述芯模,所述芯模侧端设有所述锆铜材料,所述锆铜材料侧端设有所述旋轮,所述芯模右端固定安装旋压装置。

11.优选的,所述旋压装置包括定位杆,所述芯模内壁开设凹槽,所述定位杆插接在所述凹槽内壁。

12.优选的,所述定位杆右端固定安装旋压板,所述旋压板内壁固定安装轴承。

13.优选的,所述轴承内壁插接压杆。

14.优选的,所述压杆左端固定安装旋转柱。

15.优选的,所旋转柱设置两组。

16.本实用新型的有益效果是:

17.首先,根据目标产品的厚度t、长度l和工艺余量计算投料体积,将原材料进行真空熔铸,得到铸造坯,在真空中加热不仅使金属材料本身不氧化,而且使原来已氧化的金属进行还原分解,这便是人们常说的除锈作用,工艺余量投料体积按1.2

‑

1.3倍体积计算,将铸造坯进行自由锻造,自由锻后的长度可按以下公式计算:锻造长度l1=l/(1

‑

)+旋压余量(150mm

‑

200mm)+锻造余量(100mm),锻造后的坯料进行粗加工,为旋压工序制坯,粗加工后进行均匀化处理,得到均匀化的组织,便于后道工序的旋压变形,均匀化处理加热450℃以上,保温12h以上,旋压过程是整个加工过程的关键,可以采用卧式旋压设备进行旋压,亦可采用立式旋压设备,旋压设备加载方式不局限于电伺服,液压伺服亦可,卧式旋压设备内设有主轴,主轴右侧设有止动装置,止动装置右侧固定安装芯模,芯模侧端设有锆铜材料,锆铜材料侧端设有旋轮,旋轮数量也不固定,旋轮的数量≥2,在圆周上呈对称分布,旋轮在x和z位置一致,旋轮的运动方向和锆铜材料的流动方向相反,旋轮采用错距旋压,x、z方向同时错距,错距量以后一个旋轮不越过前一个旋轮为准,错距旋压可以提高加工效率和精度,但是需要设备和芯模满足够的刚性,经历过多道次的强力旋压后,材料的晶粒细化,强度大幅提升,经过性能测试实验,锻造后的组织平均抗拉强度约250mpa,而旋压后的组织平均抗拉强度约390mpa,主轴进行旋转运动,通过止动装置带动锆铜材料进行旋转,同时旋轮沿着主轴的方向做z负方向进给运动,锆铜材料在旋轮的挤压下直径缩小,厚度减薄,长度延长,这样就完成了一个道次的强力旋压,强力旋压整个过程分为3

‑

4个道次。

附图说明

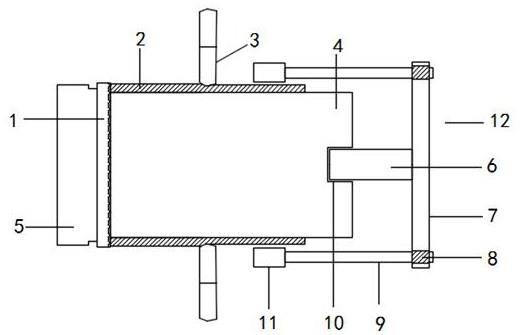

18.图1为本实用新型提供的一种锆铜厚壁直筒形零件的冷态强力旋压制备装置的反向强力旋压原理图;

19.图2为本实用新型提供的一种锆铜厚壁直筒形零件的冷态强力旋压制备装置中主轴的左视图。

20.图中:止动装置1、锆铜材料2、旋轮3、芯模4、主轴5、定位杆6、旋压板7、轴承8、压杆9、凹槽10、旋转柱11、旋压装置12。

具体实施方式

21.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

22.参照附图1

‑

图2,本实用新型提供的一种锆铜厚壁直筒形零件的冷态强力旋压制备装置,包括止动装置1、锆铜材料2、旋轮3、芯模4和主轴5;

23.进一步地,所述主轴5右侧设有所述止动装置1,所述止动装置1右侧固定安装所述芯模4,所述芯模4侧端设有所述锆铜材料2,所述锆铜材料2侧端设有所述旋轮3,所述芯模4右端固定安装旋压装置12,主轴5具有转动止动装置1的作用,止动装置1具有转动芯模4的作用,芯模4具有转动锆铜材料2的作用,述旋轮3具有与锆铜材料2相反运动的作用,提升了零件的加工质量和精度,旋压装置12具有对锆铜材料2进行旋压定位的作用;

24.进一步地,所述旋压装置12包括定位杆6,所述芯模4内壁开设凹槽10,所述定位杆6插接在所述凹槽10内壁,凹槽10具有安装定位杆6的作用,定位杆6具有固定旋压板7的作

用;

25.进一步地,所述定位杆6右端固定安装旋压板7,所述旋压板7内壁固定安装轴承8,旋压板7具有定位压杆9的作用,轴承8具有安装压杆9的作用;

26.进一步地,所述轴承8内壁插接压杆9,压杆9具有固定转柱11的作用;

27.进一步地,所述压杆9左端固定安装旋转柱11,转柱11具有旋压定位锆铜材料2的作用;

28.进一步地,所旋转柱11设置两组;

29.还包括一种制备方法,具体工序流程如下:

30.s1:首先,根据目标产品的厚度t、长度l和工艺余量计算投料体积,将原材料进行真空熔铸,得到铸造坯,所述工艺余量投料体积按1.2

‑

1.3倍体积计算,在真空条件下进行锆铜筒体的特种熔炼,主要包括真空感应熔炼、真空电弧重熔和电子束熔炼,在真空中加热不仅使金属材料本身不氧化,而且使原来已氧化的金属进行还原分解,这便是人们常说的除锈作用,采用真空熔炼难熔金属、活泼金属,达到充分去除h2、n2、02的目的,固态金属在真空下进行热处理,同样有脱气作用,金属的脱气,可提高金属的塑性和强度,真空度愈高,温度愈高,脱气时间愈长,有利于金属的脱气;

31.s2:将铸造坯进行自由锻造,自由锻后的长度可按以下公式计算:

32.锻造长度l1=l/(1

‑

)+旋压余量(150mm

‑

200mm)+锻造余量(100mm),锻造制坯的厚度较厚,长度很短;

33.s3:锻造后的坯料进行粗加工,为旋压工序制坯,将粗加工和精加工分开,可减少热变形的影响,也是对设备精度保护的要求;

34.s4:粗加工后进行均匀化处理,得到均匀化的组织,便于后道工序的旋压变形,所述均匀化处理加热450℃以上,保温12h以上;

35.s5:旋压过程是整个加工过程的关键,可以采用卧式旋压设备进行旋压,亦可采用立式旋压设备,旋压设备加载方式不局限于电伺服,液压伺服亦可,所述卧式旋压设备内设有所述主轴5,所述主轴5右侧设有所述止动装置1,所述止动装置1右侧固定安装所述芯模4,所述芯模4侧端设有所述锆铜材料2,所述锆铜材料2侧端设有所述旋轮3,所述旋轮3数量也不固定,所述旋轮3的数量≥2,在圆周上呈对称分布,所述旋轮3在x和z位置一致,所述旋轮3的运动方向和所述锆铜材料2的流动方向相反,所述旋轮3采用错距旋压,x、z方向同时错距,错距量以后一个所述旋轮3不越过前一个所述旋轮3为准,错距旋压可以提高加工效率和精度,但是需要设备和芯模满足够的刚性,经历过多道次的强力旋压后,材料的晶粒细化,强度大幅提升,经过性能测试实验,锻造后的组织平均抗拉强度约250mpa,而旋压后的组织平均抗拉强度约390mpa,主轴5具有转动止动装置1的作用,止动装置1具有转动芯模4的作用,芯模4具有转动锆铜材料2的作用,锆铜材料2和旋轮3的运动相反,提升了零件的加工质量和精度;

36.s6:所述主轴5进行旋转运动,通过所述止动装置1带动所述锆铜材料2进行旋转,所述锆铜材料2通过旋转柱11进行旋压定位;

37.s7:同时所述旋轮3沿着所述主轴5的方向做z负方向进给运动;

38.s8:所述锆铜材料2在所述旋轮3的挤压下直径缩小,厚度减薄,长度延长,这样就完成了一个道次的强力旋压,所述强力旋压整个过程分为3

‑

4个道次。

39.本实用新型的使用过程如下:在使用本实用新型时,主轴5右侧设有止动装置1,主轴5具有转动止动装置1的作用,止动装置1具有转动芯模4的作用,止动装置1右侧固定安装芯模4,芯模4具有转动锆铜材料2的作用,芯模4侧端设有锆铜材料2,锆铜材料2侧端设有旋轮3,述旋轮3具有与锆铜材料2相反运动的作用,提升了零件的加工质量和精度,芯模4右端固定安装旋压装置12,旋压装置12具有对锆铜材料2进行旋压定位的作用,旋压装置12包括定位杆6,定位杆6具有固定旋压板7的作用,芯模4内壁开设凹槽10,凹槽10具有安装定位杆6的作用,定位杆6插接在凹槽10内壁,定位杆6右端固定安装旋压板7,旋压板7具有定位压杆9的作用,旋压板7内壁固定安装轴承8,轴承8具有安装压杆9的作用,轴承8内壁插接压杆9,压杆9具有固定转柱11的作用,压杆9左端固定安装旋转柱11,转柱11具有旋压定位锆铜材料2的作用。

40.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1