自动包铜箔机的制作方法

1.本实用新型涉及包铜箔机技术领域,尤其涉及一种自动包铜箔机。

背景技术:

2.线材例如铜线等在制备过程中,需要对线材进行包铜箔处理以增加线材的传输性能,但现有的人工包铜箔效率低、质量难于控制。

技术实现要素:

3.本实用新型主要目的是提供一种自动包铜箔机,解决线材包铜箔的效率低、质量难于控制的问题。

4.为实现上述目的,本实用新型提供了一种自动包铜箔机,所述自动包铜箔机包括铜箔送料机构、包铜箔机构和铜箔载带回收机构;所述铜箔送料机构包括第一驱动器和铜箔载带分离组件,通过所述第一驱动器驱动铜箔原料送料输入至所述铜箔载带分离组件,所述铜箔原料包括铜箔和载带;所述铜箔原料经所述铜箔载带分离组件将所述铜箔和所述载带分离后将铜箔输入至所述包铜箔机构进行线材包铜箔处理、并将所述载带输入至所述铜箔载带回收机构进行回收。

5.优选地,所述铜箔送料机构还包括铜箔原料盘、送料轴、传送带和铜箔切刀组件,所述铜箔原料盘用于存放所述铜箔原料,所述铜箔原料经所述传送带和所述送料轴后输送至所述铜箔载带分离组件,所述铜箔切刀组件用于切割所述铜箔原料分离后的铜箔。

6.优选地,所述铜箔切刀组件包括第二驱动器、切刀固定臂、切刀固定块和切刀,所述第二驱动器与所述切刀固定臂连接,所述切刀固定臂与所述切刀固定块连接,所述切刀固定于所述切刀固定块;所述第二驱动器驱动所述切刀固定臂带动所述切刀固定块和所述切刀实现铜箔的快速切割。

7.优选地,所述铜箔载带分离组件包括上夹件、下夹件和承载件,所述上夹件与下夹件相对设置将所述铜箔原料夹设于所述上夹件与所述下夹件之间,所述下夹件平面设有使所述铜箔原料穿过的凹槽,所述承载件设与所述下夹件远离所述上夹件的一面并通过固定栓口将所述下夹件、所述上夹件和所述承载件固定。

8.优选地,所述铜箔载带分离组件还包括传送块,所述传送块的呈直角连接的第一端和第二端,所述下夹件在所述铜箔原料输出端设有孔口,所述第一端通过所述孔口顶住所述铜箔原料,所述第二端与所述第一驱动器连接以实现对所述铜箔原料的传送控制。

9.优选地,所述包铜箔机构包括第三驱动器和传动组件,所述第三驱动器与所述传动组件固定连接,所述传动组件包括第一固定块和与所述第一固定块对应设置的第二固定块。

10.优选地,所述包铜箔机构还包括上固定条和下固定条,所述第一固定块与所述上固定条固定连接,所述第二固定块与所述下固定条固定连接;所述线材夹设于所述上固定条与所述下固定条之间。

11.优选地,所述包铜箔机构还包括线材托起组件,所述线材托起组件包括第三固定块和与所述第三固定块固定连接的第四驱动器,所述第三固定块用于固定线材并通过所述第四驱动器托起所述线材,所述上固定条和所述下固定条在打开状态时,通过所述线材托起组件托起线材以实现将铜箔贴紧线材固定;所述第三驱动器通过所述传动组件带动所述上固定条和所述下固定条围绕线材旋转实现对所述线材包铜箔。

12.优选地,所述包铜箔机构还包括压紧组件;所述压紧组件包括第五驱动器和压紧杆,所述第五驱动器与所述压紧杆连接,所述压紧杆与所述第一固定块连接,所述第五驱动器驱动所述压紧杆推动所述第一固定块以实现将线材压紧。

13.优选地,所述铜箔载带回收机构包括第一轴、第二轴、第三轴、载带夹杆和载带回收盘,所述载带依次经过第一轴、第二轴、第三轴和载带夹杆后传送至所述载带回收盘实现载带的快速回收。

14.本实用新型提供的自动包铜箔机,通过自动输送铜箔原料,并经铜箔载带分离组件自动分离后通过包铜箔机构进行自动包铜箔,并将所述铜箔原料分离后的载带自动通过铜箔载带回收机构回收,提高了线材包铜箔的效率,提升了线材包铜箔质量,且能够满足任意宽度的铜箔。

附图说明

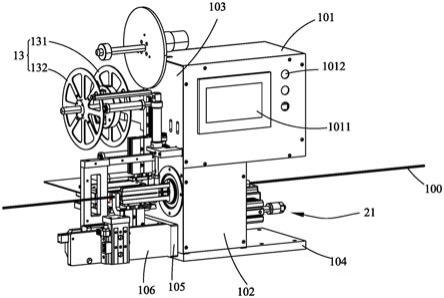

15.图1为本实用新型一实施例提供的自动包铜箔机的正面立体结构示意图;

16.图2为本实用新型一实施例提供的自动包铜箔机的侧面立体结构示意图;

17.图3为图2中的铜箔载带分离组件的上夹件和下夹件的结构示意图;

18.图4为图2中的铜箔载带分离组件的分解结构示意图;

19.图5为图2中的铜箔切刀组件的结构示意图。

20.图6为本实用新型一实施例提供的自动包铜箔机去除上外壳和下外壳后的立体结构示意图;

21.图中,10、铜箔送料机构;11、第一驱动器;12、铜箔载带分离组件;121、上夹件;122、下夹件;123、承载件;124、传送块;1241、第一端;1242、第二端;125、凹槽;126、输出端;127、固定栓口;128、孔口;13、铜箔原料盘;131、第一原料盘;132、第二原料盘;14、送料轴;15、传送带;16、铜箔切刀组件;161、第二驱动器;162、切刀固定臂;163、切刀固定块;164、切刀;20、包铜箔机构;21、第三驱动器;22、传动组件;221、第一固定块;222、第二固定块;23、上固定条;24、下固定条;25、线材托起组件;251、第三固定块;252、第四驱动器;26、压紧组件;261、第五驱动器;262、压紧杆;30、铜箔载带回收机构;31、第一轴;32、第二轴;33、第三轴;34、载带夹杆;35、载带回收盘;100、线材;101、上外壳;102、下外壳;103、中板;104、底板;105、第一侧板;106、第二侧板;1011、显示屏;1012、按键。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请一并参阅图1至图6,本实用新型一实施例提供的自动包铜箔机,包括上外壳101、下外壳102、中板103、底板104、第一侧板105和第二侧板106;中板103分别与上外壳101和下外壳102固定,底板104与所述中板103和下外壳102固定,第一侧板105固定设于所述中板103上,所述第二侧板106垂直固定于第一侧板105上;所述上外壳101包括设于上外壳101侧面的显示屏1011和按键1012。所述自动包铜箔机还包括铜箔送料机构10、包铜箔机构20和铜箔载带回收机构30,所述铜箔送料机构10包括第一驱动器11、铜箔载带分离组件12、铜箔原料盘13、送料轴14、传送带15和铜箔切刀组件16,所述第一驱动器11为气缸或电机,通过所述第一驱动器11驱动铜箔原料送料输入至所述铜箔载带分离组件12,所述铜箔原料包括铜箔和载带;所述铜箔原料经所述铜箔载带分离组件12将所述铜箔和所述载带分离后将铜箔输入至所述包铜箔机构20进行线材包铜箔处理、并将所述载带输入至所述铜箔载带回收机构30进行回收。

24.具体地,所述铜箔原料盘13用于存放所述铜箔原料,所述铜箔原料盘13包括第一原料盘131和第二原料盘132,通过调整第一原料盘131和第二原料盘132之间的距离可使铜箔原料盘13适用于不同宽度的铜箔原料。所述铜箔原料经所述传送带15和所述送料轴14后输送至所述铜箔载带分离组件12,所述送料轴14贴近传送带15设置,当铜箔原料穿过送料轴14时将所述铀箔原料能够贴紧传送带15进行传送。所述铜箔切刀组件16用于切割所述铜箔原料分离后的铜箔。

25.请结合参阅图3和图4,所述铜箔载带分离组件12包括上夹件121、下夹件122、承载件123和传送块124,所述上夹件121与下夹件122相对设置将所述铜箔原料夹设于所述上夹件121与所述下夹件122之间,所述下夹件122平面设有使所述铜箔原料穿过的凹槽125,所述承载件123设与所述下夹件122远离所述上夹件121的一面并通过固定栓口127将所述下夹件122、所述上夹件121和所述承载件123固定。所述传送块124的呈直角连接的第一端1241和第二端1242,所述下夹件122在所述铜箔原料输出端126设有孔口128,所述第一端1241通过所述孔口128顶住所述铜箔原料,所述第二端1242与所述第一驱动器11连接以实现对所述铜箔原料的传送控制。

26.请结合参阅图5,所述铜箔切刀组件16包括第二驱动器161、切刀固定臂162、切刀固定块163和切刀164,所述第二驱动器161与所述切刀固定臂162连接,所述切刀固定臂162与所述切刀固定块163连接,所述切刀164固定于所述切刀固定块163;具体在本实用新型一实施例中,所述第二驱动器161为气缸,所述切刀固定臂162呈直角形状,所述切刀固定块163固定于切刀固定臂162的另一端上;所述第二驱动器161驱动所述切刀固定臂162带动所述切刀固定块163和所述切刀164实现铜箔的快速切割。

27.再次参阅图6所示,所述包铜箔机构20包括第三驱动器21、传动组件22、上固定条23、下固定条24、线材托起组件25和压紧组件26,所述第三驱动器21与所述传动组件22固定连接,所述传动组件22包括第一固定块221和与所述第一固定块221对应设置的第二固定块222;所述第一固定块221与所述上固定条23固定连接,所述第二固定块222与所述下固定条24固定连接;所述线材100夹设于所述上固定条23与所述下固定条24之间。具体地,所述上固定条23与所述下固定条24可根据铜箔的宽度更换以适应不同铜箔宽度,具体在本实用新型一实施例中,铜箔宽度分别为1cm、2cm、15cm、25cm,均可完成对线材100的包铜箔,较佳地,铜箔宽度为1cm

‑

30cm之间。所述线材托起组件25包括第三固定块251和与所述第三固定

块251固定连接的第四驱动器252,所述第三固定块251用于固定线材100并通过所述第四驱动器252托起所述线材100,所述上固定条23和所述下固定条24在打开状态时,通过所述线材托起组件25托起线材100以实现将铜箔贴紧线材100固定;所述第三驱动器21通过所述传动组件22带动所述上固定条23和所述下固定条24围绕线材100旋转实现对所述线材100包铜箔。所述压紧组件26包括第五驱动器261和压紧杆262,所述第五驱动器261与所述压紧杆262连接,所述压紧杆262与所述第一固定块221连接,所述第五驱动器261驱动所述压紧杆262推动所述第一固定块221以实现将线材100压紧。

28.再次参阅图2,所述铜箔载带回收机构30包括第一轴31、第二轴32、第三轴33、载带夹杆34和载带回收盘35,所述载带依次经过第一轴31、第二轴32、第三轴33和载带夹杆34后传送至所述载带回收盘35实现载带的快速回收,其中,载带夹杆34为左右两个夹杆将载带限制在左右两个夹杆之间。

29.具体在本实用新型一实施例中,所述自动包铜箔机的工作步骤如下:

30.步骤s1:第三驱动器21带动传动组件22拉开第一固定块221和第二固定块222,带动打开上固定条23和下固定条24;

31.步骤s2:线材100通过上固定条23和下固定条24中间穿过;

32.步骤s3:将铜箔原料通过传送带15和送料轴14后送入铜箔载带分离组件12,将铜箔原料分离为铜箔和载带;

33.步骤s4:将铜箔送入上固定条23和下固定条24之间贴紧线材100;由第三驱动器21驱动带动上固定条23和下固定条24夹紧固定线材100;

34.步骤s5:由第三驱动器21带动上固定条23和下固定条24转动,转动圈数可根据包铜箔要求进行设置,例如转动2圈或3圈,实现将铜箔包在线材100上,并通过铜箔切刀组件16快速完成铜箔切割;

35.步骤s6:同时载带通过铜箔载带回收机构30实现快速回收。

36.与现有技术相比,本实用新型提供的自动包铜箔机,通过自动输送铜箔原料,并经铜箔载带分离组件自动分离后通过包铜箔机构进行自动包铜箔,并将所述铜箔原料分离后的载带自动通过铜箔载带回收机构回收,提高了线材包铜箔的效率,提升了线材包铜箔质量,且能够满足任意宽度的铜箔。

37.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1