一种超硬材料3C产品轮廓成型倒角铣刀的制作方法

一种超硬材料3c产品轮廓成型倒角铣刀

技术领域

1.本实用新型涉及一种超硬材料3c产品轮廓成型倒角铣刀。

背景技术:

2.随着科技的发展和不断创新,市场对3c外壳和小五金件产品的加工要求也在逐步提高,无论对产品外观品质,还是加工尺寸精度,都有着更高层次的评判标准。

3.目前,大多数的生产厂商在3c外壳和小五金件壳体的cnc加工制程管控中,无论是加工品质,还是在加工效率上,都存在着很大的生产问题:高光效果差;进退刀痕、换向痕、振纹等影响视觉效果;加工尺寸精度低。尤其是3c手机类电子产品壳体四周分布有各种类型的成型铣削及孔边倒角加工,传统的加工方法只能通过多次装夹产品来实现,不仅效率低下,而且占用更多的人力和场地资源。

技术实现要素:

4.本实用新型目的在于克服上述现有技术的不足,提供一种可对3c产品进行成型铣削及孔边倒角多功能刀具。

5.本实用新型的技术方案是:一种超硬材料3c产品轮廓成型倒角铣刀,由刀柄和切削部组成,所述切削部内端具有多段轮廓复合曲线刀刃,所述切削部外端具有斜角切削刃,所述斜角切削刃的角度为90~150

°

,对应的所述斜角切削刃和多段轮廓复合曲线刀刃连接为一螺旋状的刃部,各所述刃部之间还设置有容屑槽;

6.所述刃部设置有径向第一后角,所述径向第一后角的角度为8~15

°

,所述刃部还设置有径向第二后角,所述径向第二后角的角度为12~25

°

,所述多段轮廓复合曲线刀刃设置有轴向第一后角,所述轴向第一后角的角度为3~12

°

,所述多段轮廓复合曲线刀刃还设置有轴向第二后角,所述轴向第二后角的角度为10~20

°

;

7.各所述斜角切削刃的外端面上还具有切削刃,所述切削刃具有有前角,所述前角角度为10~25

°

。

8.优选的,所述斜角切削刃和多段轮廓复合曲线刀刃各有三道。

9.优选的,所述刃部的螺旋角的角度为5~15

°

。

10.优选的,所述径向第一后角宽度为0.3~1.0mm。

11.优选的,所述轴向第一后角的宽度为0.3~1.0mm。

12.进一步的,所述斜角切削刃与多段轮廓复合曲线刀刃上还具有微钝化处理层。

13.本实用新型的有益效果是:本实用新型采用超精密磨削及独特表面后处理工艺,刀具表面质量高,零件加工表面质量优,后刀面优化设计和特殊的表面处理,高速高温下与铜铝玻璃纤维钢等3c产品材料的摩擦系数小,抗粘结磨损性能优异,超细颗粒硬质合金基体使刀具耐磨性和切削刃强度能得到完美结合,消除刃口微崩缺,增强抗崩性;芯厚与容屑槽的合理分配,实现刀具强度和排屑性能完美统一,提高切屑的稳定性,达到高寿命、高稳定性要求;集成型铣削及孔边倒角功能于一体,可解决加工表面进退刀痕、换向痕、振纹等

影响视觉效果的问题,提高产品加工尺寸精度。

附图说明

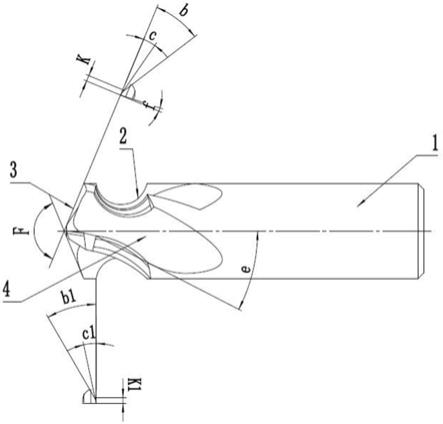

14.图1是本实用新型的结构示意图;

15.图2是本实用新型切削部的俯视图。

具体实施方式

16.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

17.结合图1和图2所示,一种超硬材料3c产品轮廓成型倒角铣刀,由刀柄1和切削部组成;

18.具体的,所述切削部采用超细颗粒整体硬质合金材质,硬度大于hra93,以达到高寿命、高稳定性要求;

19.所述切削部内端具有多段轮廓复合曲线刀刃2,可实现对3c产品外形轮廓的成型加工;

20.所述切削部外端具有斜角切削刃3,所述斜角切削刃3的角度f为90~150

°

,可实现对3c产品定位孔、侧孔、倒角面、联接位、腔体部位加工的倒角功能;

21.具体的,所述斜角切削刃3和多段轮廓复合曲线刀刃2各有三道,对应的所述斜角切削刃3和多段轮廓复合曲线刀刃2连接为一螺旋状的刃部,所述刃部的螺旋角的角度为5~15

°

,以减少刀具切削阻力;

22.各所述刃部之间设置有容屑槽,所述容屑槽具有w角,所述w角的角度为80~110

°

,可实现刀具强度和排屑性能完美统一,提高切屑的稳定性;

23.所述刃部设置有径向第一后角c,所述径向第一后角c的角度为8~15

°

,所述径向第一后角c宽度k为0.3~1.0mm,所述刃部还设置有径向第二后角b,所述径向第二后角b的角度为12~25

°

,所述多段轮廓复合曲线刀刃2设置有轴向第一后角c1,所述轴向第一后角c1的角度为3~12

°

,所述轴向第一后角c1的宽度k1为0.3~1.0mm,所述多段轮廓复合曲线刀刃2还设置有轴向第二后角b1,所述轴向第二后角b1的角度为10~20

°

,以减少刀具切削时的摩擦系数小,提高抗粘结磨损性能;

24.各所述斜角切削刃3的外端面上还具有切削刃5,以提高加工表面光洁

°

,降低工件表面亮线等不良情况;

25.所述切削刃5具有有前角a,所述前角a角度为10~25

°

,采用大前角设计可使本实用新型切削锋利,能有效避免积屑瘤的产生;

26.所述斜角切削刃3与多段轮廓复合曲线刀刃2上还具有微钝化处理层,钝化量为2~5微米,以消除刃口微崩缺,增强抗崩性,达到高寿命、高稳定性要求。

27.本实用新型采用超精密磨削及独特表面后处理工艺,刀具表面质量高,零件加工表面质量优,后刀面优化设计和特殊的表面处理,高速高温下与铜铝玻璃纤维钢等3c产品材料的摩擦系数小,抗粘结磨损性能优异,超细颗粒硬质合金基体使刀具耐磨性和切削刃强度能得到完美结合,消除刃口微崩缺,增强抗崩性;芯厚与容屑槽的合理分配,实现刀具强度和排屑性能完美统一,提高切屑的稳定性,达到高寿命、高稳定性要求;集成型铣削及孔边倒角功能于一体,可解决加工表面进退刀痕、换向痕、振纹等影响视觉效果的问题,提

高产品加工尺寸精度。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种超硬材料3c产品轮廓成型倒角铣刀,由刀柄和切削部组成,其特征在于:所述切削部内端具有多段轮廓复合曲线刀刃,所述切削部外端具有斜角切削刃,所述斜角切削刃的角度为90~150

°

,对应的所述斜角切削刃和多段轮廓复合曲线刀刃连接为一螺旋状的刃部,各所述刃部之间还设置有容屑槽;所述刃部设置有径向第一后角,所述径向第一后角的角度为8~15

°

,所述刃部还设置有径向第二后角,所述径向第二后角的角度为12~25

°

,所述多段轮廓复合曲线刀刃设置有轴向第一后角,所述轴向第一后角的角度为3~12

°

,所述多段轮廓复合曲线刀刃还设置有轴向第二后角,所述轴向第二后角的角度为10~20

°

;各所述斜角切削刃的外端面上还具有切削刃,所述切削刃具有有前角,所述前角角度为10~25

°

。2.根据权利要求1所述的一种超硬材料3c产品轮廓成型倒角铣刀,其特征在于:所述斜角切削刃和多段轮廓复合曲线刀刃各有三道。3.根据权利要求2所述的一种超硬材料3c产品轮廓成型倒角铣刀,其特征在于:所述刃部的螺旋角的角度为5~15

°

。4.根据权利要求3所述的一种超硬材料3c产品轮廓成型倒角铣刀,其特征在于:所述径向第一后角宽度为0.3~1.0mm。5.根据权利要求4所述的一种超硬材料3c产品轮廓成型倒角铣刀,其特征在于:所述轴向第一后角的宽度为0.3~1.0mm。6.根据权利要求1所述的一种超硬材料3c产品轮廓成型倒角铣刀,其特征在于:所述斜角切削刃与多段轮廓复合曲线刀刃上还具有微钝化处理层。

技术总结

本实用新型公开了一种超硬材料3C产品轮廓成型倒角铣刀,由刀柄和切削部组成,切削部内端具有多段轮廓复合曲线刀刃,切削部外端具有斜角切削刃,对应的斜角切削刃和多段轮廓复合曲线刀刃连接为一螺旋状的刃部,各刃部之间还设置有容屑槽,刃部设置有径向第一后角和径向第二后角,多段轮廓复合曲线刀刃设置有轴向第一后角和轴向第二后角,各斜角切削刃的外端面上还具有切削刃,切削刃具有有前角,本实用新型刀具表面质量高,零件加工表面质量优,集成型铣削及孔边倒角功能于一体,可解决加工表面进退刀痕、换向痕、振纹等影响视觉效果的问题,提高产品加工尺寸精度。提高产品加工尺寸精度。提高产品加工尺寸精度。

技术研发人员:夏浩 文志民 叶敏燕

受保护的技术使用者:浙江浪潮精密机械有限公司

技术研发日:2021.01.29

技术公布日:2021/10/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1