一种轴类工件双加工位卧式数控自动车床上料装置的制作方法

1.本发明涉及车床,具体为与一种轴类工件双加工位卧式数控自动车床相配套的自动上料装置。

背景技术:

2.随着机械加工业的社会化分工细化,机电、冶金、船舶、汽车、科技、医疗、农牧渔业等生产生活中轴类产品,比如;齿轮传动轴、运输带托辊轴、定位销轴等常规轴类产品的加工,一般交由专业化轴类加工厂。

3.目前,市场上用于轴类产品加工的机床为卧式车床,卧式车床主要有三种,一种是普通卧式车床,另一种卧式数控车床,还有一种是,在卧式数控车床的基础上外挂上卸料装置的数控车床。但这三种机床,在对一根毛坯轴的两端需要按时间先后分别加工,效率不高。

技术实现要素:

4.本实用新型的目的在于提供一种与轴类工件双加工位卧式数控自动车床相配套的自动上料装置,改变了传统加工轴类产品的工艺方式,使得轴加工生产效率大大提高,增加了产品质量的稳定性,简化了繁琐的操作流程。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种轴类工件双加工位卧式数控自动车床上料装置,该车床包括上料装置、切削装置、卸料装置、plc数控系统,所述切削装置包括前置式气动通透性环状卡盘,该卡盘可夹持住轴类工件的中部,所述卡盘通过卡盘轴承套件连接在基座上,卡盘上设有被动传动齿轮,可由电机带动旋转,所述的卡盘轴中心线向两侧延伸方向上各有一个由伺服电机通过滚珠丝杠带动的可做横向、纵向移动的刀架,刀架上设置切削刀夹具;所述plc数控系统控制自动上料、工件自动夹紧与松开、自动切削、自动下料,该上料装置位于所述卡盘轴中心线延伸方向的一侧,自后向前依次设有料板、顶料气缸带动的工件顶板、工件滚动轨道、横向气缸带动的移动托槽,所述托槽外侧端上部设有可向卡盘方向推进的无杆气缸,该气缸通过与设在卡盘另一侧的工件定位装置配合,推动轴类工件到达夹持工位。

7.所述导轨为v型托槽,其底部支撑连接在所述横向气缸的推杆上。

8.所述料板前后端之间有便于轴类工件靠重力向前滚动的高度落差,该料板前端和轴类工件滚动轨道后端之间形成一个抬升肩,工件顶板设置在靠近该抬升肩的料板部位,工件顶板的结构限于每次托举一个轴类工件,当托举到抬升肩顶部,轴类工件靠重力作用能沿滑道自动向移动托槽滑落。

9.所述工件顶板至少有两个,处于料板前端部的镂空处,其下分别连接在对应的同步顶料气缸推杆上。

10.所述移动托槽支撑底座上设有手动调节该托槽支撑高度的结构,以使得轴类工件移动到加工位时其轴中心与所述卡盘的轴中心相重叠。

11.由于采用了上述结构设计,可使得该机床能够自动上料、自动切削、自动下料,而且切削效率是普通轴加工机床的两倍以上,甚至一人可看管多台这种轴加工车床,人工轴加工效率更是传统轴加工的数倍以上。

附图说明

12.图1为本发明整机的装配立体视图;

13.图2为图1中上料部分的立体放大视图;

14.图3为图2对应的主视图;

15.图4为图3中的i

‑

i剖视图;

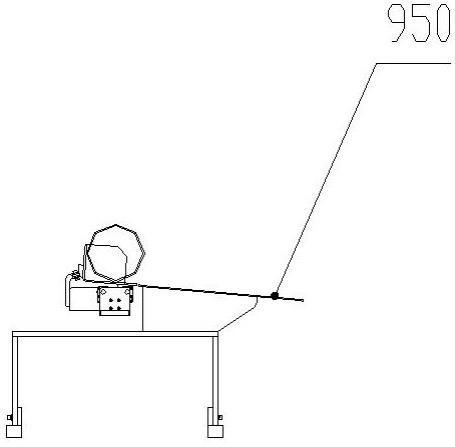

16.图5为图1中对应的卸料部分立体放大视图;

17.图6为图5对应的主视图;

18.图7为图6对应的左视图。

19.图中,1.床身, 2.基座, 3.顶料气缸, 4.顶料部分, 5.进料部分,6.卡盘,7.电机,8.工件定位装置,9.接料部分,10.工件, 410.工件顶板,420.工件滚动轨道, 430.料板,510.移动托槽,520.工件输送气缸,531.进料气缸,910.接料气缸,920.工件输出导轨, 950.卸料托板,11.刀架a,12.刀架b。

具体实施方式

20.一种轴类工件双加工位卧式数控自动车床上料装置,该车床包括上料装置、切削装置、卸料装置、plc数控系统,所述切削装置包括前置式气动通透性环状卡盘6,该卡盘6可夹持住轴类工件10的中部,所述卡盘通过卡盘轴承套件连接在基座2上,卡盘上设有被动传动齿轮,可由电机7带动旋转,所述的卡盘轴中心线向两侧延伸方向上各有一个由伺服电机通过滚珠丝杠带动的可做横向、纵向移动的刀架a11、刀架b12,刀架a11、刀架b12上设置切削刀夹具;所述plc数控系统控制自动上料、工件自动夹紧与松开、自动切削、自动下料,该上料装置位于所述卡盘轴中心线延伸方向的一侧,自后向前依次设有料板430、顶料气缸带动的工件顶板410、工件滚动轨道420、横向气缸带动的移动托槽510(移动托槽),所述移动托槽510外侧端上部设有可向卡盘方向推进的无杆进料气缸531,该气缸通过与设在卡盘另一侧的工件定位装置8配合,推动轴类工件到达夹持工位。

21.所述移动托槽510为v型托槽,其底部支撑连接在所述横向气缸的推杆上。

22.所述料板前后端之间有便于轴类工件靠重力向前滚动的高度落差,该料板前端和轴类工件滚动轨道后端之间形成一个抬升肩,工件顶板410设置在靠近该抬升肩的料板部位,工件顶板410限于每次托举一个轴类工件10,当托举到抬升肩顶部,轴类工件靠重力作用能自动向移动托槽510(v型托槽)滑落。

23.所述工件顶板410至少有两个,处于料板前端部的镂空处,其下分别连接在对应的同步顶料气缸推杆上。

24.所述移动托槽510支撑底座上设有手动调节该导轨支撑高度的结构,以使得轴类工件移动到加工位时其轴中心与所述卡盘的轴中心相重叠。

25.所述工件横向由料板的后部向前滚落到工件顶板位置被抬升肩阻挡,工件顶板410向上运动托举工件,工件上升至最高点后,沿滚动轨道滑落至v型托槽内, v型托槽载着

工件横向由无杆推进气缸从左向右拖动行进,触发行程限位后,工件顶板向下复位,改由进料气缸将工件从v型槽内由左向右顶向右侧的气动卡盘6,当工件从气动卡盘圆心内穿过时,进料气缸完成第一个触点开关后停止。工件定位装置运行就位后,进料气缸再顶住工件由左向右运行,接触到气动卡盘右侧的工件定位装置后,气动卡盘将工件夹紧。推料气缸、进料气缸向左恢复至原位,工件限位向上升起,工件顶板向上托举备用工件。当备用工件滑落至进料v型槽内后,电机在系统的驱动下带动气动卡盘转动。同时系统还会驱动气动卡盘左右两侧的两组xy轴伺服电机所承载的两个刀架移动,每个刀架上带有多个刀位,可对工件两端头的外圆及内孔的进行所需要的工艺切削。加工完成后,刀位恢复原位避开了工件横向运行的线路。气动卡盘松开已加工完的工件后。三秒钟时间后,右侧的接料槽由右向左横向移动至气动卡盘处,准备接料。两秒钟时间后,左侧的无杆推进气缸载着备用工件由左向右运行,触发行程限位后,工件顶板向下复位。备用工件再由进料气缸推动,将已加工完的工件从气动卡盘内由左向右顶出,已加完的工件滑落至卸料气缸的接料槽内,进料气缸完成第一个触点开关后停止。工件定位装置向下运行就位。两秒钟时间后,进料气缸再将顶着备用工件由左向右运行。同时接料槽拖着已加完的工件,由左向右移动至接料槽的最右侧,接料槽在接触到翻转块后,会向右前方翻转倾斜,已加工完的工件随着接料槽的倾斜,而滚落至接料板上完成加工,剩余工件也会由这一顺序周而复始的循序加工,直至工件全部加工完毕。

技术特征:

1.一种轴类工件双加工位卧式数控自动车床上料装置,该车床包括上料装置、切削装置、卸料装置、plc数控系统,所述切削装置包括前置式气动通透性环状卡盘,该卡盘可夹持住轴类工件的中部,所述卡盘通过卡盘轴承套件连接在基座上,卡盘上设有被动传动齿轮,由电机带动旋转,所述的卡盘轴中心线向两侧延伸方向上各有一个由伺服电机通过滚珠丝杠带动的可做横向、纵向移动的刀架,刀架上设置切削刀夹具;所述plc数控系统控制自动上料、工件自动夹紧与松开、自动切削、自动下料,其特征在于该上料装置位于所述卡盘轴中心线延伸方向的一侧,自后向前依次设有料板、顶料气缸带动的工件顶板、工件滚动轨道、横向气缸带动的移动托槽,所述托槽外侧端上部设有可向卡盘方向推进的无杆气缸,该气缸通过与设在卡盘另一侧的工件定位装置配合,推动轴类工件到达夹持工位。2.如权利要求1所述的轴类工件双加工位卧式数控自动车床上料装置,其特征在于所述移动托槽为v型托槽,其底部支撑连接在所述横向气缸的推杆上。3.如权利要求1所述的轴类工件双加工位卧式数控自动车床上料装置,其特征在于所述料板前后端之间有便于轴类工件靠重力向前滚动的高度落差,该料板前端和轴类工件滚动轨道后端之间形成一个抬升肩,工件顶板设置在靠近该抬升肩的料板镂空部位,工件顶板的结构限于每次托举一个轴类工件,当托举到抬升肩顶部,轴类工件靠重力作用能沿滑道自动向移动托槽滑落。4.如权利要求2所述的轴类工件双加工位卧式数控自动车床上料装置,其特征在于所述工件顶板至少有两个,其下端分别连接在对应的同步顶料气缸推杆上。5.如权利要求1所述的轴类工件双加工位卧式数控自动车床上料装置,其特征在于所述移动托槽支撑底座上设有手动调节该托槽支撑高度的结构,以使得轴类工件移动到加工位时其轴中心与所述卡盘的轴中心相重叠。

技术总结

一种轴类工件双加工位卧式数控自动车床上料装置,位于所述车床卡盘轴中心线延伸方向的一侧,自后向前依次设有料板、顶料气缸带动的工件顶板、工件滚动轨道、横向气缸带动的移动托槽,所述托槽外侧端上部设有可向卡盘方向推进的无杆气缸,该气缸通过与设在卡盘另一侧的工件定位装置配合,推动轴类工件到达夹持工位。由于采用了上述结构设计,可使得该机床能够自动上料、自动切削、自动下料,而且切削效率是普通轴加工机床的两倍以上,甚至一人可看管多台这种轴加工车床,人工轴加工效率更是传统轴加工的数倍以上。轴加工的数倍以上。轴加工的数倍以上。

技术研发人员:张承琪 王龙 吴学亮

受保护的技术使用者:山东恒兴重工科技有限公司

技术研发日:2021.03.05

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1