一种新的天窗加强环拉延结构的制作方法

1.本实用新型涉及汽车技术领域,尤其涉及一种新的天窗加强环拉延结构。

背景技术:

2.天窗加强环传统冲压工艺一般由拉延、修边和整形组成,拉延工序主要采用内、外压料圈压料形式。天窗加强环零件存在天窗安装台面等各种复杂产品形状,其冲压成形性较差,传统拉延采用的双压料圈相等行程工艺形式成形深度较大,不利于产品成形,产品易出现开裂情况,冲压成形裕度小,产品设计难度较大。具体结构如下:

3.参阅图1、图2和图4,传统的天窗加强环拉延结构包括模具外压料圈1 和传统模具内压料圈2。所述模具外压料圈1和传统模具内压料圈2的下方均设置有托杆3。托杆3与冲压设备的下气垫相接触,下气垫为压料圈提供动力。传统模具上模4向下运动与模具外压料圈1和传统模具内压料圈2同时接触,随后传统模具上模4、外压料圈1和传统模具内压料圈2共同向下运动,直至运动到模具下死点位置,传统模具上模4与外压料圈1、传统模具内压料圈2 和传统模具凸模5达到闭合状态,板料10拉延成功;内外压料圈行程相同,均为h1。

4.采用这种结构两个压料圈行程相同,工艺形式成形深度较大,不利于产品成形,产品易出现开裂情况,冲压成形裕度小,产品设计难度较大。

技术实现要素:

5.本实用新型提供了一种结构简单的新的天窗加强环拉延结构,该结构降低了内压料圈成形深度,保证了零件在生产过程中不会出现开裂情况,提升了冲压成形裕度,降低了产品设计难度,解决了现有天窗加强环拉延结构采用的双压料圈相等行程工艺形式成形深度较大,不利于产品成形,产品易出现开裂情况。

6.本实用新型技术方案结合附图说明如下:

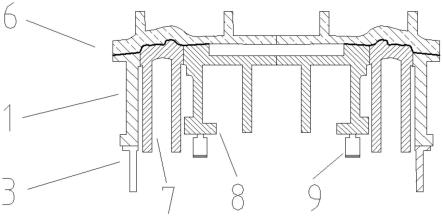

7.一种新的天窗加强环拉延结构,包括新型模具上模6、下模;所述新型模具上模6包括凹模和上底板;所述下模包括新型模具凸模7、压料圈和下底板;所述压料圈包括上模模具外压料圈1和新型模具内压料圈8;所述模具外压料圈 1和新型模具内压料圈6均安装在下底板上;所述模具外压料圈1的底部设置有托杆3;所述新型模具内压料圈8的底部设置有氮气缸9。

8.所述托杆3有多个。

9.所述氮气缸9有多个。

10.所述模具外压料圈1的行程为h1;所述新型模具内压料圈8的行程为h2; h3=h1-h2;所述h3为模具外压料圈1的行程与新型模具内压料圈8的行程的高度差;所述h3≠0。

11.所述h3>20mm。

12.本实用新型的有益效果为:

13.本实用新型降低了内压料圈成形深度,保证了零件在生产过程中不会出现开裂情况,提升了冲压成形裕度,降低了产品设计难度。

附图说明

14.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

15.图1为天窗加强环产品示意图;

16.图2为传统天窗加强环拉延模具结构示意图;

17.图3为本实用新型结构示意图;

18.图4为传统天窗加强环拉延模具内、外压料圈与上模压紧板料示意图;

19.图5为本实用新型中外压料圈与上模压紧板料的示意图。

20.图中:1、模具外压料圈;2、传统模具内压料圈;3、托杆;4、传统模具上模;5、传统模具凸模;6、新型模具上模;7、新型模具凸模;8、新型模具内压料圈;9、氮气缸;10、板料。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.参阅图1和图3,一种新的天窗加强环拉延结构,包括新型模具上模6、下模;所述新型模具上模6包括凹模和上底板;所述下模包括新型模具凸模7、压料圈和下底板;所述压料圈包括上模模具外压料圈1和新型模具内压料圈8;所述模具外压料圈1和新型模具内压料圈8均安装在下底板上;所述模具外压料圈 1的底部设置有多个托杆3,托杆3与冲压设备的下气垫相接触,下气垫为模具外压料圈1提供驱动力;所述新型模具内压料圈8的底部设置有多个氮气缸9,氮气缸9为其提供驱动力。

23.模具工作流程为:新型模具上模6向下运动,首先与模具外压料圈1接触,随后新型模具上模6与模具外压料圈1共同向下运动,运动一定行程后,新型模具上模6与新型模具内压料圈8接触,随后新型模具上模6与模具外压料圈1和新型模具内压料圈8共同向下运动,零件开始成形,直到新型模具上模6、模具外压料圈1和新型模具内压料圈8共同运动到模具下死点位置,零件拉延成形完毕。整个过程,模具外压料圈1运动行程为h1,新型模具内压料圈8运动行程为h2,在模具下死点位置,此结构新型模具内压料圈8与传统拉延结构内压料圈2 高度差h3=h1-h2,即新型模具内压料圈8成形深度较传统模具形式减少h3。一般h3》20mm,具体赋值根据零件实际成形状态确定,h3越大,新型模具内压料圈8的拉延成形深度越小,零件越不易开裂,但同时零件的减薄率越低,成形越不充分。

24.实施例

25.参阅图3和图5,新型天窗加强环拉延模具的模具外压料圈1结构与传统模具相同,其行程h1=60mm,新型模具内压料圈8底部安装有多个氮气缸9,氮气缸9为其提供驱动力,新型模具内压料圈8行程h2=30mm。天窗加强环新型拉延模具工作流程为:新型模具上模6向下运动至到下死点前60mm与模具外压料圈1接触,随后新型模具上模6与模具外压料圈1共同向下运动,运动至新型模具上模6至下死点前30mm,新型模具上模6与新型模具内压料

圈8 接触,随后新型模具上模6与模具外压料圈1、新型模具内压料圈8共同向下运动,零件开始成形,直到新型模具上模6、模具外压料圈1、新型模具内压料圈8共同运动到下死点位置,零件拉延成形完毕。此新型模具内压料圈8在下死点位置较传统拉延结构内压料圈2位置距离h3=30mm,即拉延成形深度减少30mm。此零件利用传统拉延形式冲压cae仿真模拟天窗安装台面开裂,利用新型拉延模具结构冲压cae仿真模拟天窗安装台面无开裂现象,实际零件生产也无开裂情况。

26.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型的保护范围并不局限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,这些简单变型均属于本实用新型的保护范围。

27.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

28.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1