一种全自动车床智能生产线用辅助上下料装置的制作方法

1.本实用新型属于机械加工技术领域,尤其涉及一种全自动车床智能生产线用辅助上下料装置。

背景技术:

2.现有的智能生产线上下料一般通过机器人以及人工的配合实现上下料的过程,但是现有的机器人仅仅通过两支夹爪对工件进行捏合抓取,非常不稳,从而常常需要人工进行上下料,导致工作人员非常的疲劳。

技术实现要素:

3.本实用新型提供一种全自动车床智能生产线用辅助上下料装置,旨在解决现有的智能生产线上下料一般通过机器人以及人工的配合实现上下料的过程,但是现有的机器人仅仅通过两支夹爪对工件进行捏合抓取,非常不稳,从而常常需要人工进行上下料,导致工作人员非常的疲劳的问题。

4.本实用新型是这样实现的,一种全自动车床智能生产线用辅助上下料装置,包括输送带,所述输送带的侧面设置有用于上下料的机械臂,所述机械臂的前端安装有用于对工件进行夹持的夹具,其中所述夹具包括第一电机,所述第一电机通过输出轴的齿轮带动错位环绕在所述齿轮周壁的多个齿条进行移动,用于带动各个所述齿条末端的夹持板,进行合拢或者分开取放物体。

5.优选的,所述夹具还包括用于对所述第一电机进行收纳的收容筒,所述收容筒上螺接有背盖,该背盖与所述机械臂的前端电动铰接。

6.优选的,多个所述齿条从内到外依次叠加,且相互之间等距错位环绕在所述齿轮的外壁,并与所述齿轮外壁相啮合。

7.优选的,所述齿条设置有三个,分别穿插在所述收容筒内部的各个对应的穿插孔中。

8.优选的,所述收容筒的表面设置有圆形的通电的磁吸板用于对工件进行吸附,该磁吸板直径与所述收容筒的直径相同。

9.优选的,所述夹持板的内侧壁设置有橡胶垫层,用于与工件进行接触夹持。

10.优选的,所述机械臂包括固定在所述输送带侧边的转动座,所述转动座的上方设置有第一臂,所述第一臂的一端电动铰接有第二臂,所述第二臂的一端电动铰接有第三臂,该第三臂的前端电动铰接有所述夹具。

11.与现有技术相比,本实用新型的有益效果是:本实用新型一种全自动车床智能生产线用辅助上下料装置,通过在机械臂前端的夹具通过第一电机控制多个环形错位设置的齿条进行移动,实现各个夹持板的合拢或者展开,用于对工件进行取放,同时在夹具上还设置磁吸板用于对工件进行磁吸,补充夹持不足的情况,保证了对工件的夹持牢固,输送带侧边设置由plc控制的机械臂,实现对输送带上的工件进行全自动的上下料,避免了人工上下

料的繁琐和劳累。

附图说明

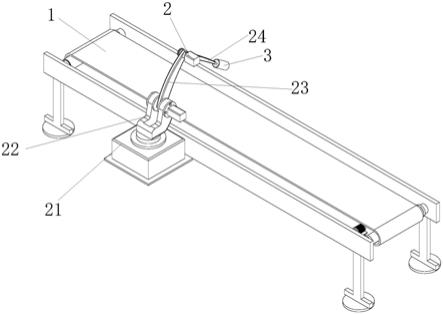

12.图1为本实用新型的整体结构示意图;

13.图2为本实用新型中夹具结构示意图;

14.图3为本实用新型中夹具内部结构示意图;

15.图中:1、输送带;2、机械臂;21、转动座;22、第一臂;23、第二臂;24、第三臂;3、夹具;31、收容筒;32、背盖;33、第一电机;34、齿轮;35、齿条;36、夹持板;37、磁吸板;38、穿插孔。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

17.请参阅图1

‑

3,本实用新型提供一种技术方案:一种全自动车床智能生产线用辅助上下料装置,包括输送带1,输送带1的侧面设置有用于上下料的机械臂2,机械臂2的前端安装有用于对工件进行夹持的夹具3,其中夹具3包括第一电机33,第一电机33通过输出轴的齿轮34带动错位环绕在齿轮34周壁的多个齿条35进行移动,用于带动各个齿条35末端的夹持板36,进行合拢或者分开取放物体。

18.需要说明的是,通过在输送带1侧边设置由plc控制的机械臂2,实现对输送带1上的工件进行全自动的上下料,机械臂2前端的夹具3通过第一电机33控制多个环形错位设置的齿条35进行移动,实现各个夹持板36的合拢或者展开,用于对工件进行取放,同时在夹具3上还设置磁吸板37用于对工件进行磁吸,补充夹持不足的情况,保证了对工件的夹持牢固。

19.夹具3还包括用于对第一电机33进行收纳的收容筒31,收容筒31上螺接有背盖32,该背盖32与机械臂2的前端电动铰接。

20.其中,收容筒31的设置用于对第一电机33进行保护,同时收容筒31上还设置各个穿插孔38用于对齿条35进行限位,收容筒31相当于机架的作用,用于将各个零部件安装在机械臂2的前端,方便被plc统一的操控。

21.多个齿条35从内到外依次叠加,且相互之间等距错位环绕在齿轮34的外壁,并与齿轮34外壁相啮合;齿条35设置有三个,分别穿插在收容筒31内部的各个对应的穿插孔38中。

22.在本实施方式中,每个穿插孔38对应一个齿条35,且该孔洞只有一个齿条35的宽度大小设置用于对齿条35进行限位,保证各个齿条35相互之间的平行,进而保证各个齿条35一端的夹持板36之间相互平齐,可以对工件的外壁进行夹持。

23.进一步的,收容筒31的表面设置有圆形的通电的磁吸板37用于对工件进行吸附,该磁吸板37直径与收容筒31的直径相同。

24.通常情况下,磁吸板37为通电产生磁力,反之断电则没有磁力,进而在通电的情况下对工件进行磁吸,辅助各个夹持板36对工件进行夹持,避免夹具3对工件的锁定力度不

足,导致工件容易掉落的问题。

25.还需要说明的时,磁吸板37的直径与收容筒31的直径相同,也可以对夹持板36夹持不到体积较小的工件进行直接的磁吸固定,保证对工件的固定,避免小型工件夹持被夹持不到的问题。

26.进一步的,夹持板36的内侧壁设置有橡胶垫层,用于与工件进行接触夹持。

27.其中,夹持板36上的橡胶垫层设置,避免夹持板36直接对工件进行夹持,进而避免夹持板36对工件进行夹持时不方便控制力度,容易导致工件的损伤。

28.机械臂2包括固定在输送带1侧边的转动座21,转动座21的上方设置有第一臂22,第一臂22的一端电动铰接有第二臂23,第二臂23的一端电动铰接有第三臂24,该第三臂24的前端电动铰接有夹具3。

29.在本实施方式中,在转动座21的内部设置有电机,第一臂22和转动座21之间的铰接点也设置有电机,第二臂23与第一臂22之间铰接点设置有电机,第三臂24与第二臂23之间的铰接点设置有电机,夹具3与第三臂24之间设置有电机,plc控制机械臂2各处的电机对整个机械臂2的运转进行全自动的操作。

30.本实用新型的工作原理及使用流程:本实用新型安装好过后,plc控制位于输送带1侧面的机械臂2进行操作,机械臂2中首先转动座21进行旋转,将夹具3移动到工件的上方,然后通过控制第一臂22与转动座21之间的电机、第二臂23与第一臂22之间的电机、以及第三臂24与第二臂23之间的电机,调节夹具3向工件进行靠近,同时控制夹具3中的第一电机33转动,第一电机33的转动带动输出轴的齿轮34进行转动,齿轮34的转动带动位于其侧壁的各个齿条35沿着穿插孔38向外移动,同时将各个齿条35另一端的夹持板36打开,之后将夹具3中心处的磁吸板37通电,并与工件进行贴合,之后再控制第一电机33反转,将各个齿条35以及齿条35一端的夹持板36回收合拢对工件的外周壁进行夹持;

31.随后控制转动座21转动,以及机械臂2上各个电机配合将夹具3放置到输送带1的正上方,之后通过将磁吸板37进行断电,在将工件缓缓的放置到输送带1的上表面,当工件快贴合输送带1上表面时,第一电机33正转,将齿条35打开,使得各个夹持板36扩展外移,将工件放置到输送带1上,完成全自动上料的过程。

32.下料的过程只需将整个过程反向操作即可实现机械臂的全自动下料。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1