特种超宽铝型材挤压机的制作方法

1.本实用新型涉及挤压机领域,特别是涉及一种特种超宽铝型材挤压机。

背景技术:

2.传统挤压机采用单个圆锭挤压铝合金产品,使挤压铝合金产品宽度受到很大制约。后续市场上出现一些采用扁锭挤压宽

‑

扁型材工艺过程,但扁锭挤压很难解决扁挤压筒使用寿命问题,致使生产成本居高不下。

3.为此我们设计出一种特种超宽铝型材挤压机,既可以满足超宽型材挤压又可以保证挤压筒使用寿命。

技术实现要素:

4.本实用新型主要解决的技术问题是提供一种特种超宽铝型材挤压机,挤压杆和挤压筒的挤压孔均为圆形,圆形结构挤压时对于挤压杆和挤压筒受理最为均匀,不易受理不均爆损发生,最后能从挤压模具挤压出韧度高、特种超宽的铝型材,铝型材材质好。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种特种超宽铝型材挤压机,包括挤压机本体,所述挤压机本体前端安装有挤压油缸推进机构,所述挤压油缸推进机构前端固定安装有挤压杆装置,所述挤压杆装置上设有多根合并安装的挤压杆,所述挤压杆水平一直线排布且相互间间距一致,所述挤压杆均为圆柱体杆体,所述挤压机本体后端固定安装有挤压筒,所述挤压筒内设有挤压筒内衬,所述挤压筒内衬对应所述挤压杆位置上开设有挤压孔,所述挤压筒后端连接安装挤压模具,所述挤压模具输入端与所述挤压孔挤出口对接,所述挤压模具为矩形体结构,所述挤压模具上端还安装模具压紧机构。

6.在本实用新型一个较佳实施例中,所述挤压孔与所述挤压杆位置大小均一致为圆形开孔,所述挤压孔两端开孔且内部连通,所述挤压孔相对在所述挤压筒中心点位置两侧对称设置。

7.在本实用新型一个较佳实施例中,所述挤压筒内衬外侧包裹有加热装置,所述加热装置装填在所述挤压筒内。

8.在本实用新型一个较佳实施例中,所述挤压模具固定安装在模座上,所述模座安装到所述挤压机本体上,所述挤压模具顶部安装旋紧调节的所述模具压紧机构,所述挤压模具前端与所述挤压孔后端密闭对接,所述挤压模具后端为挤出口。

9.在本实用新型一个较佳实施例中,所述挤压机本体后端顶部安装有切割机构,所述切割机构设于所述挤压模具输出端上方。

10.本实用新型的有益效果是:本实用新型挤压杆和挤压筒的挤压孔均为圆形,圆形结构挤压时对于挤压杆和挤压筒受理最为均匀,不易受理不均爆损发生,最后能从挤压模具挤压出韧度高、特种超宽的铝型材,铝型材材质好,挤压杆装置采用多杆合并挤压结构设计,圆柱体挤压杆并排受力挤压,与扁锭挤压杆结构相比,减小了挤压杆的加工难度,提高

了使用寿命,对应的挤压筒的挤压孔放入圆形铸棒同时挤压,与扁锭挤压筒结构相比,在挤压过程中受力均匀提高了使用寿命,同时减小了挤压筒的加工难度,挤压模具上端还安装模具压紧机构,为防止在挤压过程中变形。

附图说明

11.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

12.图1是本实用新型特种超宽铝型材挤压机一较佳实施例的结构示意图;

13.图2是所示挤压杆装置一较佳实施例的结构示意图;

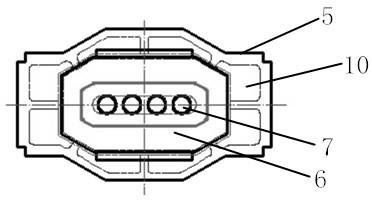

14.图3是所示挤压筒一较佳实施例的结构示意图;

15.图4挤压模具一较佳实施例的结构示意图;

16.附图中各部件的标记如下: 1、挤压机本体; 2、挤压油缸推进机构; 3、挤压杆装置; 4、挤压杆; 5、挤压筒; 6、挤压筒内衬; 7、挤压孔; 8、挤压模具; 9、模具压紧机构; 10、加热装置; 11、模座; 12、切割机构。

具体实施方式

17.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

18.请参阅图1、图2、图3和图4,本实用新型实施例包括:

19.一种特种超宽铝型材挤压机,包括挤压机本体1,所述挤压机本体1前端安装有挤压油缸推进机构2,所述挤压油缸推进机构2前端固定安装有挤压杆装置3,所述挤压杆装置3上设有多根合并安装的挤压杆4,所述挤压杆4水平一直线排布且相互间间距一致,所述挤压杆4均为圆柱体杆体,所述挤压机本体1后端固定安装有挤压筒5,所述挤压筒5内设有挤压筒内衬6,所述挤压筒内衬6对应所述挤压杆位置上开设有挤压孔7,所述挤压筒5后端连接安装挤压模具8,所述挤压模具8输入端与所述挤压孔7挤出口对接,所述挤压模具8为矩形体结构,所述挤压模具8上端还安装模具压紧机构9。

20.另外,所述挤压孔7与所述挤压杆4位置大小均一致为圆形开孔,所述挤压孔7两端开孔且内部连通,所述挤压孔7相对在所述挤压筒5中心点位置两侧对称设置。

21.另外,所述挤压筒内衬6外侧包裹有加热装置10,所述加热装置10装填在所述挤压筒5内。

22.另外,所述挤压模具8固定安装在模座11上,所述模座11安装到所述挤压机本体1上,所述挤压模具8顶部安装旋紧调节的所述模具压紧机构9,所述挤压模具8前端与所述挤压孔7后端密闭对接,所述挤压模具8后端为挤出口。

23.另外,所述挤压机本体1后端顶部安装有切割机构12,所述切割机构12设于所述挤压模具8输出端上方。

24.本实用新型的工作原理为在挤压机本体1前端安装有挤压油缸推进机构2,挤压油缸推进机构2前端固定安装有挤压杆装置3,挤压杆装置3上设有多根合并安装的挤压杆4,挤压杆4均为圆柱体杆体,挤压杆4水平一直线排布且相互间间距一致,挤压杆装置3采用多杆合并挤压结构设计(根据吨位及产品尺寸不同,可以采用2

‑

5根挤压杆),此种结构设计为多根圆柱形型挤压杆4并排受力挤压,与扁锭挤压杆结构相比,减小了挤压杆的加工难度,提高了使用寿命。

25.挤压机本体1后端固定安装有挤压筒5,挤压筒5内设有挤压筒内衬6,挤压筒内衬6外侧包裹有加热装置10,加热装置10装填在挤压筒5内,挤压筒内衬6对应挤压杆位置上开设有挤压孔7,挤压筒5后端连接安装挤压模具8,挤压模具8输入端与挤压孔7挤出口对接,挤压模具8为矩形体结构,挤压筒内衬6采用多孔设计(根据吨位及产品尺寸不同,可以采用2

‑

5个圆孔设计),挤压孔7与挤压杆4位置大小均一致为圆形开孔,挤压孔7两端开孔且内部连通,挤压孔7相对在挤压筒5中心点位置两侧对称设置,此种结构设计为多个圆柱形型内孔放入圆形铸棒同时挤压,与扁锭挤压筒结构相比,在挤压过程中受力均匀提高了使用寿命,同时减小了挤压筒5的加工难度。

26.挤压模具8固定安装在模座11上,模座11安装到挤压机本体1上,挤压模具8顶部安装旋紧调节的模具压紧机构9,挤压模具8前端与挤压孔7后端密闭对接,挤压模具8后端为挤出口,挤压模具8上端还安装模具压紧机构9,为防止在挤压过程中变形,挤压机本体1后端顶部安装有切割机构12,切割机构12设于挤压模具8输出端上方。

27.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1